Рассмотрим алгоритм реорганизации рабочей зоны для повышения производительности труда.

О производительности персонала необходимо задумываться уже на этапе запуска и организации производства, поскольку то, насколько эффективно ваши работники используют свое время и силы, в значительной степени зависит от такого фактора, как планировка рабочего места. На примере индийского производителя автокомпонентов мы рассмотрим алгоритм реорганизации рабочей зоны для повышения производительности труда.

Высокая конкуренция в сфере производства комплектующих для автомобилестроительной отрасли приводит к тому, что компании ищут все новые и новые пути снижения себестоимости производства, устранения потерь, повышения качества и ускорения производственного цикла. Сегодня выигрывает компания, которая способна в кратчайшие сроки вывести на рынок новый высококачественный продукт, а для этого требуется максимально эффективная организация работы оборудования и персонала.

Отмечая неудовлетворительные показатели производительности, руководство предприятия по производству автокомпонентов запустило программу повышения этого показателя. Поскольку производительность во многом определяется планировкой рабочего пространства, организацией процессов, маршрутами движения сотрудников и товароматериальных потоков, начать было решено с пересмотра существующей планировки рабочего пространства. В качестве пилотной зоны был выбран цех по обработке крышек подшипников.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

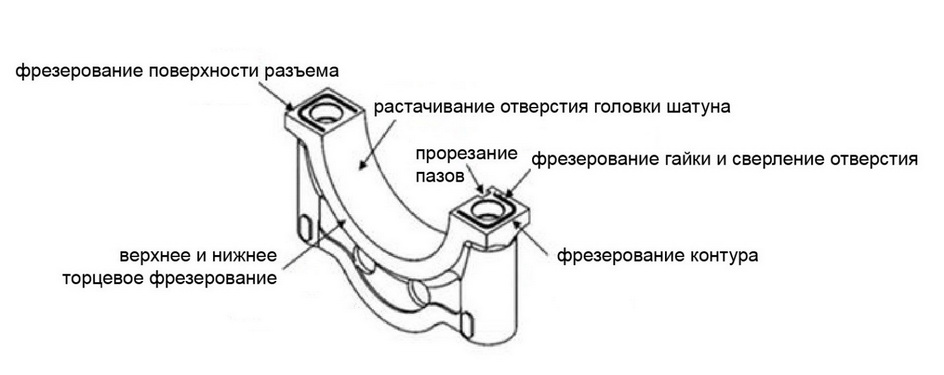

Крышки подшипников для двигателей обрабатываются с помощью двух специализированных станков и пяти аппаратов с ЧПУ. Поверхности крышки подшипника, подлежащие обработке, отмечены на рис. 1.

Рис. 1. Операции по обработке крышки подшипника

Движение частей и последовательность операций, через которые проходит продукт на стадиях своей обработки, показаны в таблице 1.

Таблица 1. Последовательность операций по обработке крышки подшипника.

| Номер операции | Описание |

|---|---|

| 10 | Верхнее и нижнее торцевое фрезерование |

| 20 | Растачивание отверстия головки шатуна |

| 30 | Фрезерование поверхности гайки. Высверливание отверстия |

| 40 | Сверление и фрезерование пазов |

| 50 | Фрезерование поверхности разъема. Фрезерование контура |

| 60 | Финальный контроль |

| 70 | Зачистка |

| 80 | Обмыв. Упаковка и отгрузка |

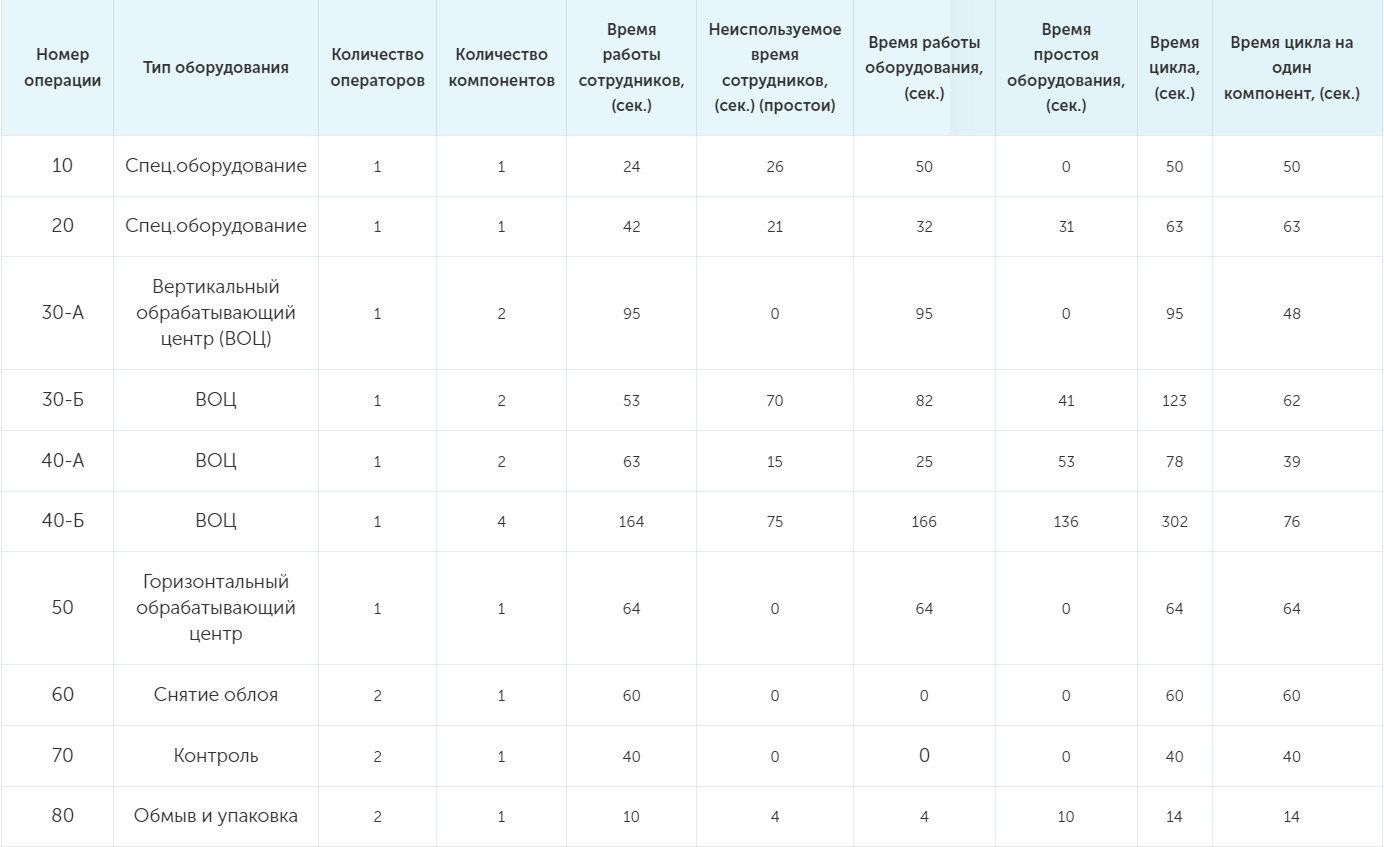

Описав все операции, из которых складывался процесс обработки крышки подшипника, команда приступила к измерению времени, фиксируя темпы выполнения отдельных операций при различных условиях. В их основную задачу входило определение оптимального количества времени, требующегося на выполнение данных операций с необходимым уровнем качества. Изучение времени проводилось для всех операций на крышке подшипника при текущей планировке посредством метода прямого наблюдения. Полученные данные представлены в Таблице 2.

Таблица 2. Измерение времени операций

Время такта – это отношение общего операционного времени к общему спросу, то есть тот период времени, за который должна создаваться единица продукции, чтобы удовлетворить текущий спрос. Время такта задает скорость работы производства, которая должна точно соответствовать имеющемуся спросу. Для соблюдения этого условия технологическое время, затрачиваемое на одну единицу продукции, должно быть меньше времени такта или равняться ему.

Для вычисления времени такта при производстве крышки подшипника рабочая группа отталкивалась от следующих данных:

Общее доступное время = 3 смены в день при 25 рабочих днях в месяц;

Потребительский спрос = 1167 ед. в день

Доступное рабочее время на смену (кроме перерывов на обед) = 420 минут = 25 200 секунд

Доступное время в день (3 смены) = 25 200 х 3=75 600 секунд

Исходя из представленных данных, время такта принимается за 65 сек./ед.

Время такта = Общее доступное время/потребительский спрос = 75 600 сек. / 1167 ед. = 64,78 сек./ед.

Во время изучения продолжительности операций при текущей планировке (таблица 2) было выявлено, что по своей сути операции 30А и 30Б идентичны, и среднее время цикла этих двух машин равняется 55 секундам. Операции 40А и 40Б также идентичны, и среднее время цикла сводится к 58 секундам. Так было рассчитано время цикла для каждой операции (таблица 3). В более наглядном виде эти данные отражены на рис. 2.

Таблица 3. Время цикла для каждой операции

| Номер операции | Описание процесса | Время цикла в секундах |

|---|---|---|

| 10 | Верхнее и нижнее торцевое фрезерование | 50 |

| 20 | Растачивание отверстия головки шатуна | 63 |

| 30 | Фрезерование поверхности гайки. Высверливание отверстия | 55 |

| 40 | Сверление и фрезерование пазов | 58 |

| 50 | Фрезерование поверхности разъема. Фрезерование контура | 64 |

| 60 | Финальный контроль | 60 |

| 70 | Зачистка | 40 |

| 80 | Обмыв. Упаковка и отгрузка | 14 |

Рис. 2. Сравнение времени цикла операций.

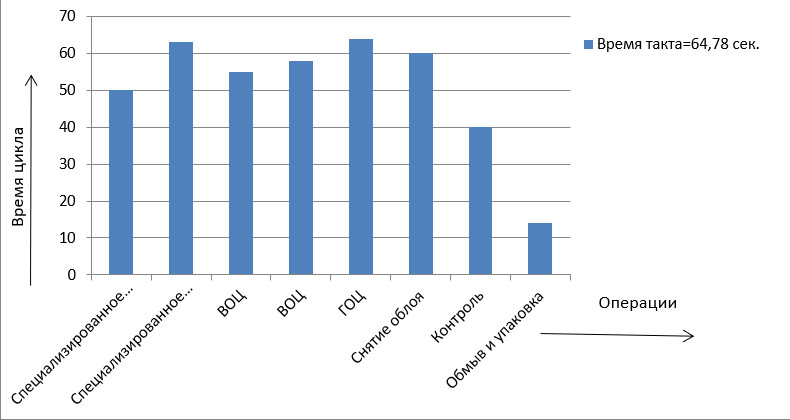

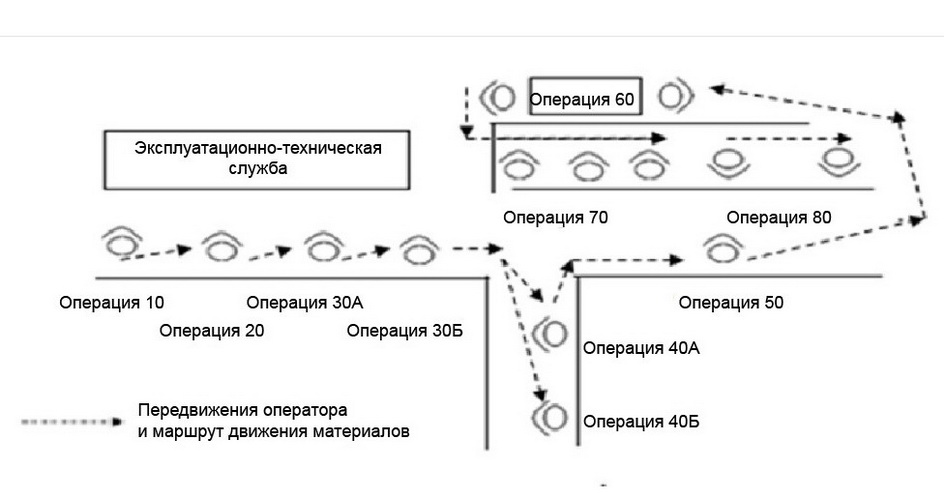

В ходе изучения времени и очередности операций был сделан вывод, что одной из причин низкой производительности является неудачная планировка рабочей зоны. Текущая планировка отображена на рис. 3.

Рис. 3. Текущая планировка рабочей зоны.

Неудачная планировка имеет два следствия.

Следствие 1. Неэффективное использование рабочими своего времени. В процессе изучения времени подсчитывалось также и неиспользуемое время оператора. Общее неиспользуемое время всех операторов трех смен в день зафиксировано в таблице 4.

Таблица 4. Неиспользуемое время операторов трех смен в один день.

| Номер смены | Номер операции | Неиспользуемое время одного человека за один цикл, (сек.) | Итого в день | Неиспользуемое время трех смен в один день, (сек.) | Неиспользуемое время оператора в день, (часы) |

|---|---|---|---|---|---|

| 1 | 20 | 21 | 1200 | 25200 | 7 |

| 5 | 30Б | 70 | 614 | 43024 | 11,95 |

| 3 | 40Б | 75 | 250 | 18775 | 5,22 |

| Итого: | 24,17 | ||||

Как следует из расчетов, все рабочие за три смены теряют в сумме более суток рабочего времени, которое могло быть использовано с большей пользой.

Решение: На основании полученных данных было выдвинуто предложение поставить одного оператора на два станка.

Следствие 2. Потери, связанные с транспортировкой. При текущей планировке рабочей зоны материалы и детали перемещаются в паллетах, погруженных на тележки. Это занимает достаточно много времени, продлевая тем самым время, требуемое на производство единицы продукции. Более того, поскольку транспортировку осуществляют сами операторы, это приводит к повышению их утомляемости. Данные о «лишних» перемещениях представлены в таблице 5.

Таблица 5. Расстояние, которое преодолевает оператор в процессе перемещения материалов и деталей.

| Номер смены | Рабочее место | Расстояние, в метрах |

|---|---|---|

| 1 | Исходное сырье – оп.10 | 1,53 |

| 2 | Оп.10-20 | 3,66 |

| 3 | Оп.20-30 | 12,2 |

| 4 | Оп.30-40 | 13,7 |

| 5 | Оп.40-50 | 10,7 |

| 6 | Оп.50-60 | 18,3 |

| 7 | Оп.60-70 | 4,88 |

| 8 | Оп.70-80 | 0,914 |

| 9 | Оп.80 – готовый товар | 3,05 |

| Итого: | 68,9 | |

Суммарное расстояние, преодолеваемое оператором для перемещения материалов и комплектующих, составляет 68,9 метров на каждую партию. Приблизительный маршрут движения оператора при текущей планировке отмечен на рисунке 4.

Рис. 4. Приблизительный маршрут движения оператора при текущей планировке.

Решение: сокращение расстояния предлагалось за счет усовершенствования управления материалами и комплектующими, изменения планировки и установки нового механизма (гравитационного питателя).

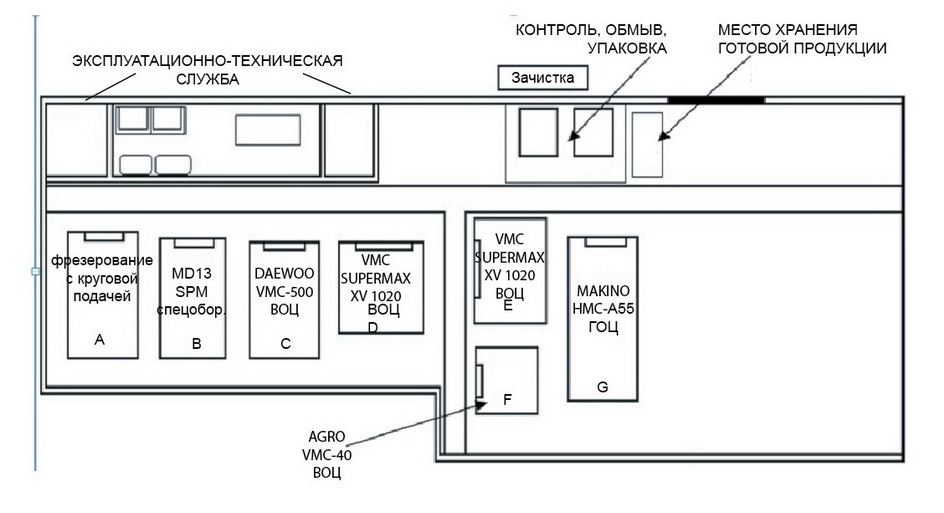

В связи с проблемами, существующими при нынешней планировке, новая планировка была сформирована на основании детального изучения и анализа существующей модели. Рабочей группой были предложены следующие решения:

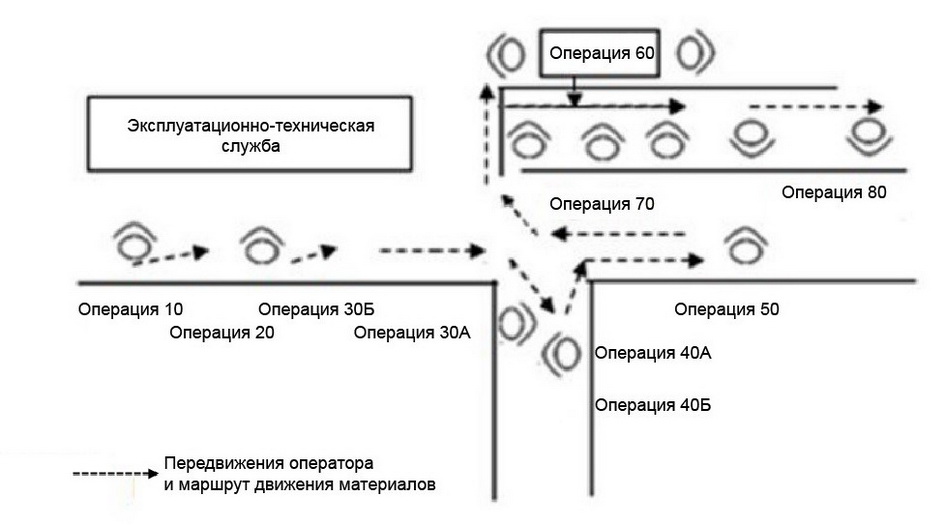

1. Установка гравитационного питателя для перемещения сырья от одной рабочей станции к другой, что позволяет сократить «лишнее» расстояние до 47,85 метра (таблица 6).

Таблица 6. Оценка расстояния, преодолеваемого оператором при новой планировке рабочей зоны.

| Номер смены | Рабочее место | Текущая планировка, расстояние (м) | Новая планировка с использованием гравитационного питателя, расстояние (м) | Разница расстояния, (м) |

|---|---|---|---|---|

| 1 | Сырье – оп.10 | 1,53 | 1,53 | |

| 2 | Оп.10-20 | 3,66 | 0 | |

| 3 | Оп.20-30 | 12,2 | 0 | |

| 4 | Оп.30-40 | 13,7 | 0 | |

| 5 | Оп.40-50 | 10,7 | 0 | |

| 6 | Оп.50-60 | 18,3 | 16 | |

| 7 | Оп.60-70 | 4,88 | 0 | |

| 8 | Оп.70-80 | 0,91 | 0,5 | |

| 9 | Оп.80-90 | 3,05 | 3,05 | |

| Итого (в метрах): | 68,93 | 21,08 | 47,85 | |

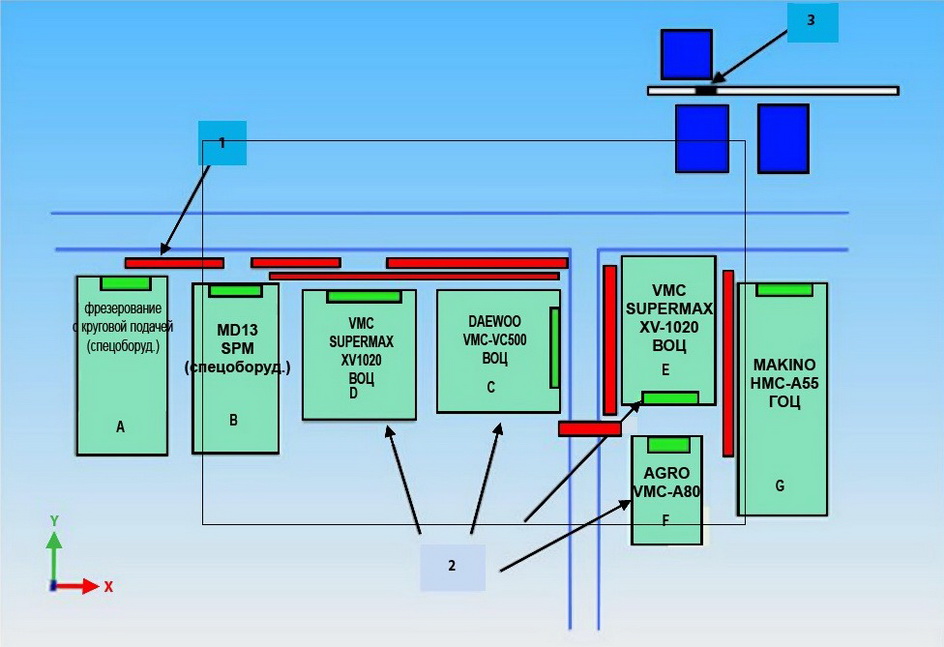

Место расположения питателя отмечено на рисунке 5 под номером 1. Маршрут транспортировки при новом варианте планировки схематически изображен на рисунке 6.

Рис. 5. Новая планировка рабочей зоны.

Рис. 6. Приблизительный маршрут движения оператора при новой планировке.

2. Как было выяснено в процессе оценки эффективности использования операторами своего рабочего времени, две единицы оборудования являются взаимозаменяемыми. Кроме того, данные по неиспользуемому времени операторов, приставленные в таблице 4, указывают на то, что операции 30Б и 40Б имеют значительное время простоя – 70 и 75 секунд соответственно. Чтобы сократить неиспользуемое время операторов, было предложено сделать станки C и D взаимозаменяемыми, а также поменять профиль станков C, E и F, как показано на рисунке 5 под номером 2.

При новой планировке станки В и D управляются одним оператором одновременно, как и станки E и F. Таким образом, один оператор контролирует сразу две машины за счет полезного использования своего ранее неиспользуемого времени.

3. В стене между зоной зачистки и зоной контроля создается новое окно для упрощения поставки материала от одной операции к другой, что снижает потери на движение в ходе транспортировки. Этот процесс показан на Рисунке 5 под номером 3.

Для определения того, насколько эффективны предложенные решения, рабочая группа провела имитационное моделирование операций при текущей и новой планировке рабочей зоны.

В расчетах группа отталкивалась от доступного времени работы машин в месяц (189 000 секунд). Расчеты проводились на основании данных о необходимом количестве операций и порядке их осуществления, времени непрерывной работы оборудования, количестве операторов и их рабочем времени. Результаты отражены в таблице 7.

Таблица 7. Моделирование текущей планировки

| Номер операции |

Процесс |

Моделирование текущей планировки | ||||

| Оборудование | Рабочая сила | |||||

| Время простоя, % | Рабочее время, % | Настройка, % | Рабочее время, % | Неиспользуемое время, % | ||

| 10 | Верхнее и нижнее торцевое фрезерование | 0 | 100 | 0 | 100 | 0 |

| 20 | Растачивание отверстия головки шатуна | 52,54 | 31,81 | 15,64 | 15,64 | 84,36 |

| 30А | Фрезерование поверхности гайки. Высверливание отверстия | 67,19 | 32,80 | 0 | 32,81 | 67,19 |

| 30Б | Фрезерование поверхности гайки. Высверливание отверстия | 66,48 | 21,47 | 12,03 | 12,03 | 87,96 |

| 40А | Сверление и фрезерование пазов | 46,13 | 45,56 | 8,307 | 8,307 | 91,69 |

| 40Б | Сверление и фрезерование пазов | 45,06 | 44,81 | 10,11 | 10,11 | 89,88 |

| 50 | Фрезерование поверхности разъема. Фрезерование контур | 0,70 | 99,29 | 0 | 99,29 | 0,70 |

| 60 | Финальный контроль | 0,82 | 99,18 | 0 | 99,18 | 0,82 |

| 70 | Зачистка | 33,9 | 66,1 | 0 | 66,1 | 33,9 |

| 80 | Обмыв. Упаковка и отгрузка | 60,34 | 23,14 | 16,52 | 16,52 | 83,48 |

| Общая эффективность | 37,32 | 56,42 | 6,26 | 46 | 54 | |

В оценке предлагаемой планировки доступное время работы оборудования также принималось за 189 000 секунд, но в первоначальные условия включались новые данные по расположению операторов и количеству выполняемых ими операций. Результаты отражены в таблице 8.

Таблица 8. Моделирование предполагаемой планировки.

| Номер операции | Процесс | Моделирование предполагаемой планировки | ||||

| Оборудование | Рабочая сила | |||||

| Время простоя, % | Рабочее время, % | Настройка. % | Рабочее время, % | Неиспользуемое время, % | ||

| 10 | Верхнее и нижнее торцевое фрезерование | 0 | 100 | 0 | 100 | 0 |

| 20 | Растачивание отверстия головки шатуна | 52,52 | 31,83 | 15,65 |

33,23 |

66,77 |

| 30А | Фрезерование поверхности гайки. Высверливание отверстия | 66,76 | 33,23 | 0 | ||

| 30Б | Фрезерование поверхности гайки. Высверливание отверстия | 66,76 | 33,23 | 0 |

27,69 |

72,31 |

| 40А | Сверление и фрезерование пазов | 43,44 | 45,27 | 11,28 |

21,59 |

78,40 |

| 40Б | Сверление и фрезерование пазов | 43,99 | 45,68 | 10,31 | ||

| 50 | Фрезерование поверхности разъема. Фрезерование контура | 0,70 | 99,29 | 0 | 99,29 | 0,70 |

| 60 | Финальный контроль | 0,82 | 99,18 | 0 | 99,18 | 0,82 |

| 70 | Зачистка | 33,9 | 66,1 | 0 | 66,1 | 33,9 |

| 80 | Обмыв. Упаковка и отгрузка | 60,34 | 23,14 | 16,52 | 16,52 | 83,48 |

| Общая эффективность | 36,9 | 56,52 | 6,58 | 57,95 | 42,05 | |

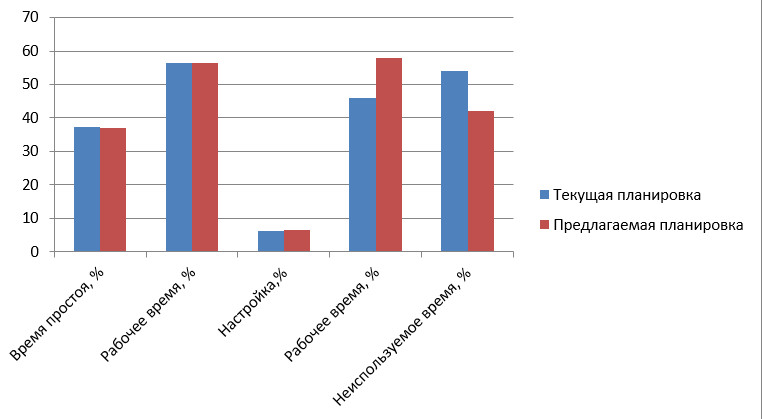

Из таблиц 7 и 8 очевидно, что при текущей и новой планировках количество оборудования и выполняемых операций остается неизменным, но сокращение числа операторов приводит к более эффективному использованию трудовых ресурсов. При сравнении эффективности рабочая группа отталкивалась от производительности оборудования и производительности труда. Оценка результатов приведена в таблице 9.

Таблица 9. Сравнение производительности при текущей и новой планировках рабочей зоны.

| Параметры | Текущая планировка | Предполагаемая планировка | Улучшения | |

|---|---|---|---|---|

| Использование оборудования | Время простоя, % | 37,32 | 36,90 | Без изменений |

| Рабочее время, % | 56,42 | 56,52 | ||

| Настройка, % | 6,26 | 6,58 | ||

| Производительность рабочей силы | Рабочее время, % | 46,00 | 57,95 | Увеличилось на 11,95 |

| Неиспользуемое время, % | 54,00 | 42,05 | Снизилось на 11,95 | |

Более наглядно производительность при текущей и предлагаемой планировках отражена на рис. 7.

Рис 7. Сравнение производительности при текущей и предлагаемой планировках.

Как свидетельствуют результаты, новая планировка хоть и не повлияет на производительность оборудования, позволит поднять производительность труда на 11,95%.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

В результате проведенной работы группа оценила существующую проблему (низкий уровень производительности труда), разработала решение и, смоделировав ситуацию, смогла рассчитать эффект от его реализации:

Чем ценен пример индийского производителя автокомпонентов для российских предприятий? Проблема неэффективной организации процессов и неудобной планировки рабочего пространства близка и отечественным предприятиям. Даже те, кто занимается внедрением Бережливого производства несколько лет, снова и снова обнаруживают возможности сокращения неэффективно используемого пространства, не только снижая тем самым свои потери, но и повышая производительность персонала. Пример производителя автокомпонентов демонстрирует, как на основании времени такта и времени цикла оценить практичность существующей планировки, пересмотреть загрузку операторов и определить целесообразность изменений, рассчитав будущий эффект.

Текст: Влада Соболева

Материал подготовлен на основании данных Hemanand. K., Amuthuselvan, D., Chidambara Raja, S., Sundararaja, G., Improving Productivity of Manufacturing Division Using Lean Concepts and Development of Material Gravity Feeder, a Case Study, International Journal of Lean Thinking, Vol. 3, Issue 2, Dec. 2012