Статья из архива альманаха «Управление производством».

В эру технического прогресса компании повышают производительность и эффективность своих предприятий за счет автоматизации, ручной труд все активнее уступает место машинам. Таким образом поддержание оборудования в рабочем состоянии становится залогом эффективности производства. TPM является важной частью программ технического обслуживания многих предприятий по всему миру. Детальный процесс внедрения Всеобщего обслуживания оборудования мы разберем на базе опыта цеха холодной прокатки металлургического предприятия.

Первую часть этой статьи вы можете прочитать здесь (см. ссылку) – TPM и ОЕЕ. Пошаговая стратегия внедрения на примере металлургического предприятия. Часть 1

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Для оценки успешности внедрения ТРМ каждые два месяца проводится анализ эффективности обоих станков. В обрабатывающей промышленности крайне важно повышать технологичность, которая, в свою очередь, зависит от рациональности использования оборудования, материалов, персонала и методов работы. Этого можно достичь путем анализа факторов производства и выявления потерь на каждом из них. На предприятии были выделены восемь основных типов потерь:

ОЕЕ = доступность х производительность х качество

В исследовании рассматривались два станка: прокатный стан и оборудование для высокотемпературного отжига в водороде. Были собраны данные об их работе и ОЕЕ за последние два года. Оборудование эксплуатируется в три смены по 8 часов, время планового простоя 8-10 часов в месяц.

Полная информация по оборудованию и расчет OEE приведены в Приложении А.

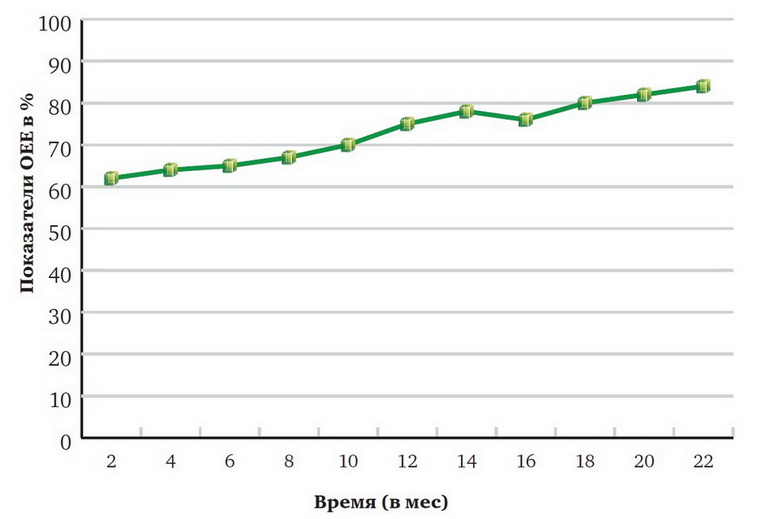

На рисунке 9 представлено изменение ОЕЕ прокатного стана на протяжении 2 лет. Как видим, со временем ОЕЕ повышается, что свидетельствует о повышении доступности и технологичности и снижении процента повторной обработки и дефектов. Стандарт ОЕЕ в мире равняется 85-90%, и из рисунка видно, что этот показатель на станке приближается к 80%, но период внедрения ТРМ составляет около 18-20 месяцев. На достижение мирового уровня OEE потребуется больше двух лет.

Рис. 9. Динамика роста ОЕЕ прокатного стана.

Общая эффективность оборудования для высокотемпературного отжига в водороде была рассчитана аналогичным образом (см. Приложение А) и равняется 83,95%.

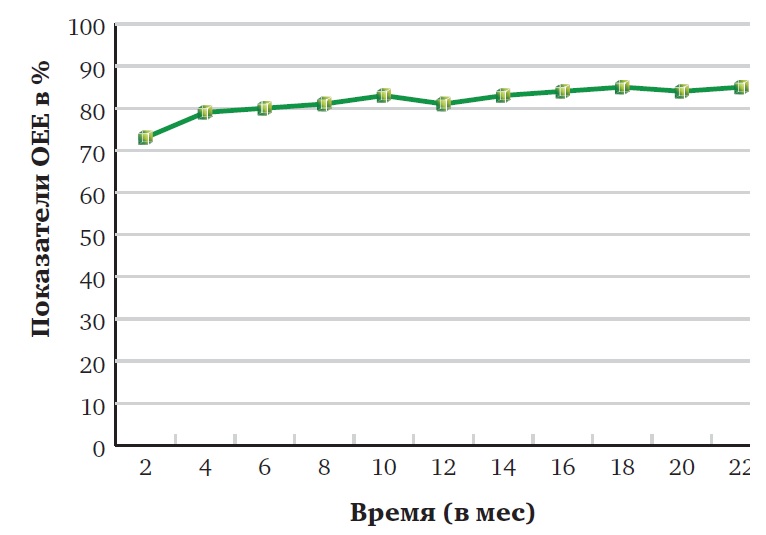

На рисунке 10 изображено изменение ОЕЕ оборудования для высокотемпературного отжига в водороде на протяжении двух лет. Рост ОЕЕ свидетельствует о повышении доступности и технологичности и снижении процента повторной обработки и дефектов. Как следует из графиков, ОЕЕ оборудования для высокотемпературного отжига растет быстрее ОЕЕ прокатного стана, что объясняется особенностями оборудования и технологическими характеристиками самого процесса.

Рис. 10. Динамика роста ОЕЕ оборудования для высокотемпературного отжига в водороде.

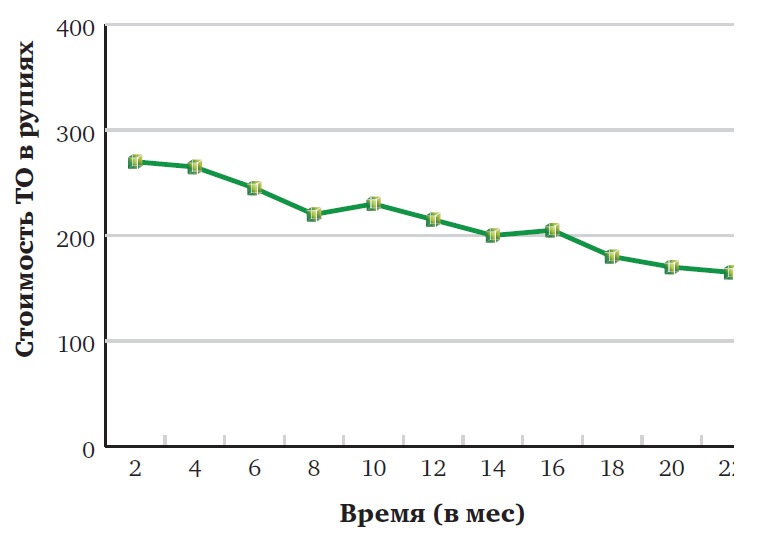

ТРМ обеспечивает грамотный и всеобъемлющий подход к управлению обслуживанием в масштабе всего предприятия. Анализ и оценка затрат на обслуживание являются немаловажной частью грамотного внедрения ТРМ. На Рисунке 11 приведены расходы на ТО оборудования в рупиях на 1 метрическую тонну прокатной стали. Как следует из графика, объем расходов постепенно снижается, причиной чему стало внедрение автономного обслуживания оборудования операторами. Благодаря ему любые отклонения в работе станков обнаруживались до того, как они вызывали поломку, что существенно сокращало потери предприятия. Особенно заметное сокращение расходов наблюдается после 12-го месяца внедрения, что подтверждает тезис о том, что первые результаты внедрения ТРМ становятся заметны в среднем через год.

Рисунок 11. Динамика расходов на техническое обслуживание.

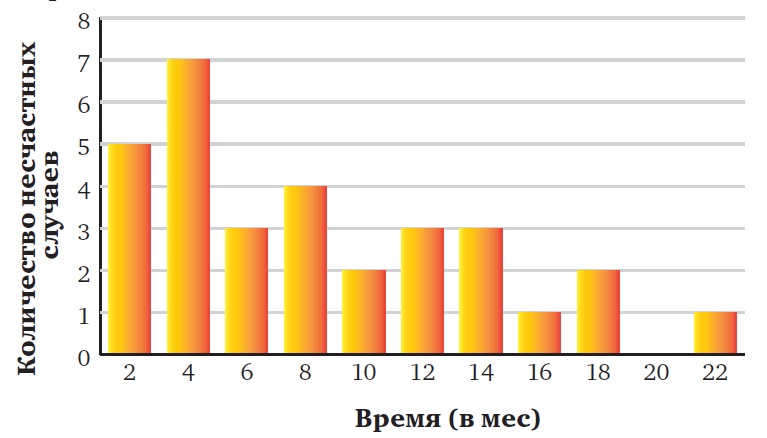

Помимо затрат, следует внимательно оценить безопасность на рабочем месте, то есть в цеху, для чего было проанализировано количество несчастных случаев среди персонала. На рисунке 12 представлено количество несчастных случаев при отжиге и прокате по месяцам. Как следует из рисунка, количество несчастных случаев постепенно снижается и достигает 0 на 20-м месяце внедрения ТРМ. Это явный признак повышения безопасности рабочего места, что способствует более плодотворной работе персонала.

Рисунок 12. Количество несчастных случаев при отжиге и прокате по месяцам.

Внедрение ТРМ и работа в малых группах способствовали улучшению коммуникации между разными отделами предприятия, что привело к повышению командного духа сотрудников и созданию здоровой атмосферы на рабочем месте. После внедрения кайдзен сотрудники всех уровней полностью включены в работу, поскольку стремятся максимально повысить эффективность оборудования. В ходе проведения анализа различных параметров был сделан вывод, что конкретные результаты внедрения ТРМ становятся заметны лишь через год после начала внедрения. Сотрудникам необходимо время для принятия нововведений, поэтому руководству предприятия стоит запастись терпением и пониманием. Внедрение автономного обслуживания помогло сократить расходы на ТО механического оборудования на 100 рупий на метрическую тонну продукции, а также повысить эффективность оборудования. Операторы стали более ответственно относиться к оборудованию, поскольку осознали свою роль в поддержании его в рабочем состоянии.

Кроме того, значительно возросла общая эффективность оборудования по высокотемпературному отжигу в водороде, что свидетельствует о повышении доступности и технологичности и снижении процента повторной обработки и дефектов. В то же время ОЕЕ прокатного стана возросла не так заметно по сравнению с оборудованием для высокотемпературного отжига в водороде, поскольку раньше это оборудование считалось «узким» местом и характеризовалось многочисленными отказами. Тем не менее, ОЕЕ прокатного стана также внушает оптимизм и обещает со временем достичь мирового стандарта в 85-90%. Заметно сократилось и количество несчастных случаев на оборудовании. В целом внедрение ТРМ в цехе холодной прокатки не только обеспечило создание эффективной системы технического обслуживания, но и мотивировало персонал на активное участие с целью достижения поставленных организацией целей.

Приложение А.

Расчет ОЕЕ

| Количество рабочих дней в месяце (планируемое время работы) | 30х24 ч = 720 |

| Плановый простой в месяц | 10 ч |

| Потери времени на наладку в день (в т.ч. отсутствие материалов, повторная обработка, настройка стана на технологическую операцию) | 1,75 ч |

| Потери времени на наладку в месяц | 52,5 ч |

| Время простоя по причине отказа в день | 1 ч |

| Время простоя по причине отказа в месяц | 30 ч |

1) Доступность определяется как соотношение операционного времени (реального времени работы) и планируемого производственного времени:

A = OT / PPT

Доступность=Операционное время/Планируемое производственное время

Общее время простоя в месяц (плановый простой + время на наладку + время простоя по причине отказа) = 10+52,5+30 = 92,5 ч/мес.

Операционное время машины в месяц = планируемое производственное время – общее время простоя =

= 720 - 92,5 = 627,5 ч

Доступность = (планируемое производственное время – общее время простоя)/планируемое производственное время =

= (720-92,5)/720 = 87,15%

Доступность оборудования: 87,15%

2) Производительность оборудования (РЕ) рассчитывается по следующей формуле:

PE = ((TCTxPA)/OT)x100,

где:

ТСТ – теоретическое время цикла,

РА – объем продукции,

ОТ – операционное время.

Номинальная производительность прокатного стана составляет 22 млн. тонн в час. Теоретическое время цикла равняется 2,72 мин/млн. тонн, а объем обработанной продукции приблизительно 11000 млн. тонн/месяц. Таким образом, производительность оборудования = 2,72 х 11000/627,5 х100=79,4%

Производительность оборудования: 79,4%

3) Показатель качества работы оборудования указывает на соотношение выпуска годной продукции (не требующей исправления) к общему объему выпущенной продукции:

Q = GP / PA

Качество=Выпуск годной продукции/Выпуск продукции

Уровень дефектов равняется 4% от объема обработанной продукции ≈ 440 млн. тонн (из которых 3% идет на повторную обработку и 1% – в отходы).

Уровень качества = ((РА - DA)/PA)x100 =

= (11000-440)/11000 x 100 = 96%

где DA – выпуск продукции с дефектом

Качество: 96%

ОЕЕ прокатного стана = доступность x эффективность оборудования x уровень качества = 0,8715 x 0,794 x 0,96 = 66,4%.

Текст: Ольга Гончарова

Материал подготовлен на основании данных Manu Dogra, Vsihal S. Sharma, Anish Sachdeva, J.S. Dureja, TPM - A Key Strategy For Productivity Improvement In Process Industry, Journal of Engineering Science and Technology.