Статья из архива альманаха «Управление производством».

Сотни компаний по всему миру нанимают дорогостоящих экспертов и тратят десятки часов тренингов для внедрения концепции TPM, забывая при этом спросить самых важных для своего производства людей. Ни один консультант не расскажет столько о вашем оборудовании, сколько ваши собственные сотрудники, которые его обслуживают. Какие вопросы стоит им задать, прежде чем начинать внедрение, и как разработать действенный и долгосрочный план, подскажет опыт малазийского машиностроительного предприятия.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Для грамотного внедрения TPM, или всеобщего ухода за оборудованием, необходимо понимать, что самой точной информацией о том, как работает оборудование, какие у него слабые места и как можно их устранить, обладают именно те сотрудники, которые имеют к нему самое непосредственное отношение – операторы, ремонтные бригады, инженеры. И начинать внедрение TPM без этой информации – означает двигаться вслепую. Для получения более полного понимания того, как осуществляется работа с оборудованием на предприятии, помогут опросы сотрудников, непосредственно в этом задействованных.

Кроме того, проводя опрос, не помешает узнать представление сотрудников относительно их должностных инструкций и распределения ответственности. Полагая, что при своей квалифицированности ваш персонал точно знает, кто и за что несет ответственность, вы можете быть неприятно удивлены. Об этом свидетельствуют результаты опроса, проведенного на машиностроительном предприятии в Малайзии, который был выбран нами в качестве примера проведения внутреннего аудита и разработки на его основании пошаговой стратегии внедрения TPM.

Разработанная анкета была призвана отразить текущее положение вещей в цехах и мнение сотрудников о процессе технического обслуживания. Ее сильной стороной является направленность не только на операторов, но и на опосредованно вовлеченных в процесс работы с оборудованием сотрудников – инженеров, контролеров-супервайзеров, специалистов по техническому обслуживанию. В ходе этого исследования также были собраны данные для анализа общей эффективности оборудования – в частности, гибочных прессов, поскольку эти станки играют ключевую роль на данном предприятии.

Результаты исследования показали, что профилактическое обслуживание осуществляют только 60,53% операторов, 7,89% сотрудников вообще не занимаются профилактикой а 31,58% имеют исключительно слабое представление о процедуре техобслуживания.

В настоящий момент у компании есть разработанные инструкции по проведению технического обслуживания. Мероприятия распределены на три группы в зависимости от частоты их выполнения: ежедневной, еженедельной или ежемесячной. Хотя более половины операторов ежедневно выполняют мелкие работы по уходу за оборудованием (например, смазывают механизмы), лишь некоторые из них знают, как делать это правильно. Кроме того, большинство работников ограничиваются лишь ежедневными обязанностями, пренебрегая еженедельными и ежемесячными – такими, как смазка ходовых винтов или проверка уровня гидравлического давления.

Таблица 1: Обзор состояния оборудования

| Респондент | Рабочее оборудование в хорошем состоянии? (%) | ||

| Да | Не уверен | Нет | |

| Инженер | 40 | 20 | 40 |

| Контролер | 57,1 | 42,9 | |

| Оператор | 45,2 | 29 | 25,8 |

| Специалист по техобслуживанию | 100 | ||

| ИТОГ | 35,6 | 31,1 | 33,3 |

Для грамотного и профессионального технического обслуживания необходимо соответствующее обучение. Как следует из таблицы 1, только 35,6% работников предприятия считают, что оборудование находится в надлежащем состоянии, а в ходе личной беседы операторы указали на то, что станки могут работать бесперебойно в течение долгого времени, но иногда возникают небольшие проблемы, которые мешают им достигнуть им оптимальной производительности. Операторы устраняют сбой, но реальная причина остается. Это свидетельствует о наличии как мелких, так и более серьезных неисправностей оборудования, которые вызывают регулярные сбои. Тщательная диагностика оборудования может предотвратить превращение мелких сбоев в серьезные неполадки, которые могут привести к окончательной поломке техники, однако она не проводится.

Все контролеры недовольны производительностью оборудования, а специалисты по техническому обслуживанию единогласно заявляют о необходимости внедрения улучшений. Окончательные результаты указывают на то, что оборудование требует более тщательного, продуманного технического обслуживания, – с этим соглашаются практически все сотрудники производственного отдела. Выход предприятие видит в привлечении к решению этого вопроса всех участников производственного процесса для составления графика проведения профилактических мероприятий.

Такая ситуация типична для многих производственных предприятий, и российские не являются исключением. Если руководство всегда в курсе крупных проблем в цехах, то мелкие неисправности, как правило, остаются вне поля зрения. Но совокупность таких сбоев серьезно подрывает производительность и, рано или поздно, приводит к повреждению оборудования. Поэтому при проведении аудита более полезным окажется лично побеседовать с операторами оборудования и специалистами по техобслуживанию, чем изучать отчеты начальников цехов.

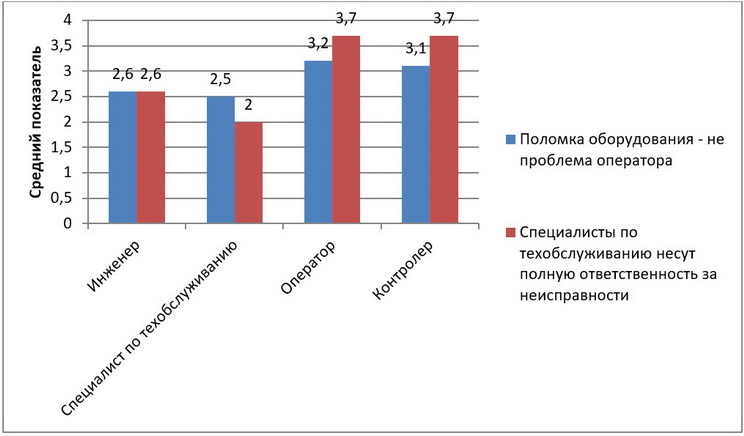

В проведенном на малазийском машиностроительном предприятии опросе также рассматривалось отношение работников к необходимости технического обслуживания. Рис. 1 отражает мнение сотрудников о том, кто несет ответственность при поломке оборудования. Их просили оценить два утверждения: «поломка оборудования – не проблема оператора» и «специалисты по техобслуживанию несут полную ответственность за неисправности».

Рис. 1. Ответственность за поломку оборудования

Операторы и контролеры считают, что полную ответственность за ремонт станков должны нести специалисты по техническому обслуживанию. Более того, по их мнению, отказ оборудования не является проблемой оператора. Таким образом, они стараются избежать личной ответственности за состояние материально-технического обеспечения.

Работники цехов придерживаются традиционного разделения полномочий: производственный отдел отвечает за изготовление продукции, в то время как отдел технического обслуживания – за ремонт оборудования. Однако специалисты-ремонтники не разделяют такой позиции: по их мнению, отказ оборудования тоже влияет на производство, а некоторые поломки возникают из-за некорректного обращения с оборудованием или пренебрежения правилами эксплуатации.

Инженеры тоже выразили несогласие с точкой зрения рабочих цеха. По данным двум утверждениям мнение инженеров остановилось где-то посередине, на уровне показателя 2,6 (2 – не согласны, 3 – нейтрально). Они осознают роли специалистов по техническому обслуживанию и работников производственного цеха, но считают, что скорейшей починкой вышедшего из строя оборудования должен заниматься отдел техобслуживания, поскольку во время простоя оборудования оператор остается без работы. Вместе с тем они полагают, что специалистам по техобслуживанию следует разработать график проведения профилактического обслуживания, который должен соблюдаться оператором.

Из проведенного опроса следует неутешительный вывод: большинство работников не имеют четкого представления о своей роли в проведении технического обслуживания. Взаимодействие между техперсоналом и работниками цеха очень слабое. И прежде чем заниматься внедрением TPM российским предприятиям также стоит задаться вопросом, насколько четко ваши сотрудники знают свои обязанности и рабочие инструкции. Без этого понимания нельзя приступать к разработке плана внедрения TPM, иначе в ходе его реализации вы столкнетесь с серьезными трудностями.

Чтобы облегчить процедуру поддержания оборудования в рабочем состоянии, операторы должны понимать, что уход позволяет содержать оборудование в исправном состоянии и обеспечивает его оптимальную работу. Регулярное техобслуживание не только предотвращает поломку, но и помогает поддерживать высокую производительность и безопасные условия труда. Перечень преимуществ регулярного техобслуживания отображен в таблице 2.

Таблица 2: Преимущества технического обслуживания

| Инженер | Оператор | Контролер | Специалист по техобслуживанию | Средний показатель | |

|---|---|---|---|---|---|

| Предотвращает поломки | 4.60 | 3.84 | 4.43 | 5.00 | 4.07 |

| Облегчает управление | 4.40 | 4.29 | 4.29 | 3.50 | 4.31 |

| Повышает безопасность | 3.80 | 4.45 | 4.14 | 3.50 | 4.29 |

| Улучшает качество продукта | 4.60 | 4.35 | 3.86 | 4.00 | 4.29 |

| Сокращает количество инструментов | 3.80 | 4.16 | 3.57 | 4.50 | 4.04 |

| Повышает производственные возможности станка | 4.00 | 4.03 | 3.86 | 4.50 | 4.02 |

| Снижает себестоимость | 4.20 | 4.13 | 3.86 | 4.50 | 4.11 |

| Средний показатель | 4.20 | 4.18 | 4.00 | 4.36 | 416 |

Все сотрудники предприятия сходятся во мнении, что надлежащие меры по техобслуживанию принесут производству несомненную пользу. При этом специалисты-ремонтники придают ему принципиально важное значение, поскольку имеют наиболее полное представление о его роли; за ними следуют инженеры, операторы и контролеры. В целом, респонденты считают, что процедуры по уходу за оборудованием делают ежедневную работу оператора проще. Кроме того, техобслуживание играет существенную роль в обеспечении необходимого уровня безопасности на рабочем месте и поддержании качества продукции. Наименьшее значение придается тому факту, что должное техобслуживание расширяет производственные возможности оборудования. Этот вопрос редко обсуждается среди специалистов – возможно, именно поэтому так мало опрошенных признают важность регулярного ухода для усовершенствования техники. В концепции TPM повышение эффективности работы оборудования, напротив, является одним из ключевых факторов.

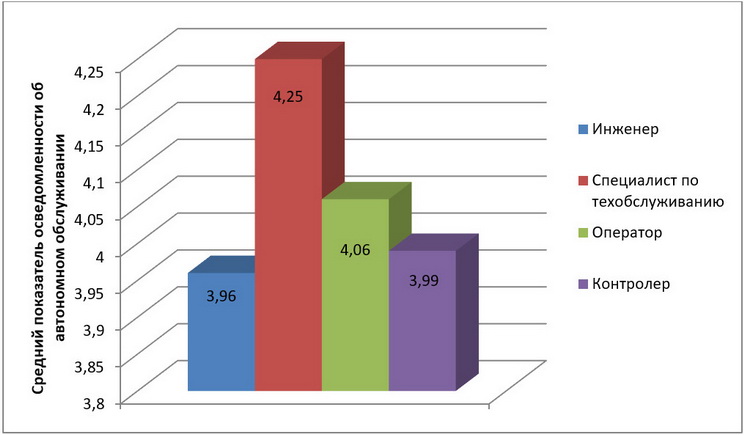

Вопрос, кто должен поддерживать оборудование в исправности, не менее важен, чем вопрос профилактического обслуживания, поэтому в рамках опроса целесообразно попросить сотрудников выразить свое мнение об автономном обслуживании и готовности его осуществлять.

Мнение работников малазийского предприятия отражает рис. 2.

Рис. 2 Роль автономного обслуживания

В целом, все сотрудники (в первую очередь, специалисты отдела техобслуживания) поддерживают идею осуществления автономного обслуживания. Работники ремонтного отдела понимают, что автономный уход не умаляет важности их работы, а лишь немного облегчает груз их обязанностей. Идею автономного обслуживания также поддерживают операторы – они непосредственно работают с оборудованием и представляют, что требуется для содержания его в исправности. Они согласны с тем, что в рамках автономного обслуживания им придется выполнять некоторые процедуры самостоятельно. Ожидается, что в будущем операторы будут консультироваться с коллегами из отдела техобслуживания для совместной разработки подходящих мер по уходу за оборудованием.

В рамках автономного обслуживания операторы должны не только осуществлять плановый уход, но и ежедневно проводить осмотр и выполнять мелкие ремонтные работы. При ежедневной проверке операторы должны обращать внимание на самые важные элементы оборудования. В ходе детального опроса и обсуждения был сделан вывод, что специалисты по ремонту должны оказывать операторам поддержку при проведении ежедневных осмотров и указывать на возможные неисправности. Операторы же полагают, что хорошо знают свое оборудование, и вполне уверены в своей способности обнаружить неполадки.

В ходе исследования также была проанализирована общая эффективность гибочных станков – основного производственного оборудования предприятия. На предприятии имеется в общей сложности 7 биговальных станков (A, B, C, D, E, F, G). В ходе сбора данных функционировали лишь 6 станков, а станок D находился в простое. Таким образом, общая эффективность станка D равнялась нулю, а его простой приводил к существенным потерям. Уровень общей эффективности оборудования на момент проведения исследования составлял 27,91% – в первую очередь, из-за бездействия одного из станков. При этом машина находится в рабочем состоянии, но просто не используется.

Таблица 3: Анализ общей эффективности оборудования.

| Станок | Доступность | Производительность | Качество | OEE (%) |

|---|---|---|---|---|

| A | 0,7826 | 0,6918 | 0,9830 | 53,22 |

| B | 0,7956 | 0,6583 | 0,9353 | 48,99 |

| C | 0,7991 | 0,7030 | 0,9480 | 53,26 |

| D | - | - | - | 0 |

| E | 0,7939 | 0,6857 | 0,9196 | 50,06 |

| F | 0,2992 | 0,5801 | 0,9325 | 16,19 |

| G | 0,7866 | 0,6701 | 0,9199 | 48,49 |

Если не учитывать станок D, общая эффективность оборудования составляет 44,32%, что также нельзя считать удовлетворительным показателем. Другими словами, производственный цех не может использовать свое оборудование на полную мощность. Станок F характеризуется самым низким показателем общей эффективности. Его коэффициент доступности составляет 0,2992, поскольку станок вышел из строя и более недели простаивал из-за отсутствия необходимых деталей.

Общая эффективность без учета поломок (станков D и F) составила 50,80%. Таков уровень продуктивности оборудования при его ежедневном использовании в производстве. Хотя он колеблется на уровне 40-50%, такой результат вполне предсказуем. В 1998 году, до внедрения TPM, средний показатель общей эффективности составлял около 55%. Из трех ключевых показателей, самым низким оказывается производительность (0,6818), за ней следует доступность (0,7917) и качество (0,9412).

Низкая производительность объясняется регулярно возникающими мелкими проблемами, в то время как доступность снижается из-за слишком долгих настроек и регулировок.

Продолжение статьи читайте во второй части.

Текст: Наталья Пристром

Материал подготовлен на основании данных «Development of TPM Implementation Plan in Switchgear & Engineering Company», Sim Hock Kheng, Multimedia University, Malaysia; Sha’ri Mohd Yusof, Universiti Teknologi Malaysia.