Статья из архива альманаха «Управление производством».

В условиях конкурентного рынка в отношении эффективности оборудования наметился определенный прогресс: компании стали больше внимания уделять сокращению потерь в работе основного производственного оборудования. Но снижение затрат на ремонт непроизводственного оборудования также может заметно снизить расходы предприятия.

Данная статья рассматривает опыт снижения затрат на обслуживание вилочных погрузчиков в логистическом подразделении индийской сталелитейной компании. Мы выбрали данный кейс из-за универсальности оборудования и тех задач, которые оно решает на производстве: компания могла принадлежать абсолютно любой отрасли, поскольку такая техника используется и в цехах, и на складе, и на внешней территории практически каждого предприятия.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

До 2015 года работа по повышению эффективности погрузочной техники в компании не проводилась; руководство выделяло на техобслуживание определенную долю бюджета и, пока оборудование находилось в хорошем состоянии, выделенной суммы хватало на ремонт, замену износившихся деталей и оплату услуг внешних технических специалистов. С износом техники участились проблемы, снизилось качество работы. Простои стали приводить к задержкам в погрузке, что негативно сказывалось на качестве обслуживания клиентов.

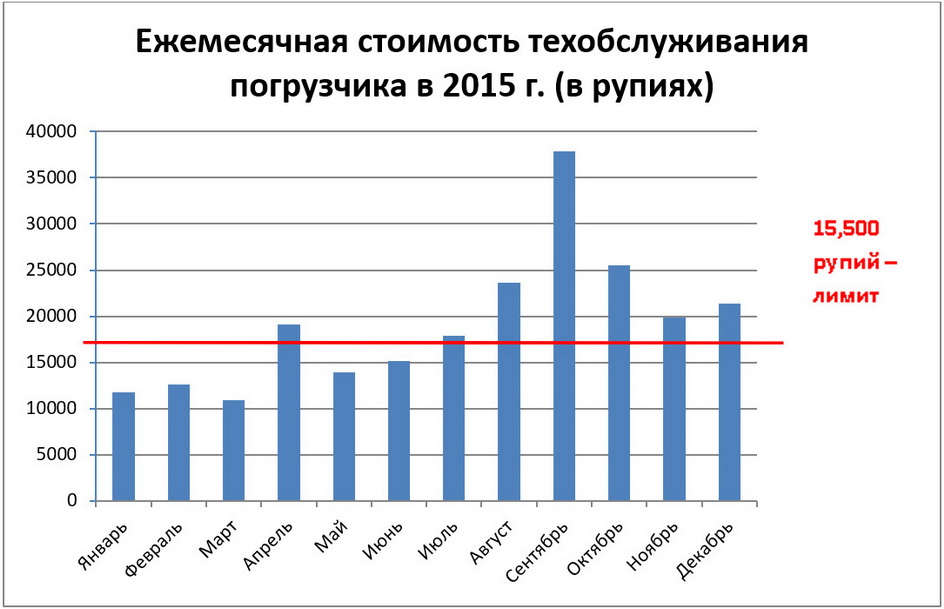

Толчком к внедрению TPM и повышению эффективности оборудования стало то, что в середине 2015 года прямые расходы на техобслуживание погрузчиков стали превышать выделенный на эти цели месячный бюджет (15 500 рупий). Динамика расходов на техобслуживание вилочных погрузчиков в 2015 году представлена на рисунке 1.

Рис. 1. Динамика расходов на техобслуживание вилочных погрузчиков в 2015 году

Именно по причине того, что затраты стали превышать бюджет, а качество работы техники начало снижаться, руководство начало искать способ снизить эксплуатационные расходы и улучшить эффективность работы погрузчиков. Для проведения этой работы была сформирована группа, в которую вошли операторы погрузчиков, сотрудники отдела техобслуживания и логистического отдела. Проведя совместный осмотр техники и оценив ход процессов для выявления основных источников сбоев, они пришли к осознанию необходимости внедрения системы всеобщего ухода за оборудованием (TPM), поскольку причиной сбоев в большинстве случаев оказался человеческий фактор: операторы не всегда соблюдали правила технической эксплуатации и обращались с техникой недостаточно бережно, уровень ухода и профилактики неисправностей находился на невысоком уровне.

В числе основных потерь были зафиксированы следующие:

1. Большой расход топлива, повреждения колес и пола помещений.

Причина: управление погрузчиками на больших скоростях; существуют свидетельства того, что в ночное время проводились гонки на погрузчиках.

2. Утечки моторного масла, гидравлической и тормозной жидкости.

Причина: перегрузка техники, охладительные системы не проверяются, что приводит к перегреву и постепенному разрушению изоляции.

3. Отказ тормозов, износ тормозных колодок.

Причина: неграмотное управление погрузчиками, управление на высоких скоростях, частое резкое торможение.

4. Износ шин.

Причина: операторы ездят на погрузчиках по острым металлическим конструкциям, что приводит к возникновению трещин и порезов в шинах.

Примечание: Каждая пара передних и задних шин стоит от шести до восьми тысяч рупий, так как модели используемых погрузчиков импортируются из-за границы.

5. Отсутствие контроля. Ни представители отдела техобслуживания, ни сотрудники логистического отдела не обращали внимания на работу погрузчиков. Они подписывали наряды, не осведомляясь о том, было ли проведено необходимое обслуживание оборудования и насколько качественно оно было проведено.

Решение описанных проблем руководство видело во внедрении TPM и особенно – такого его компонента, как автономное обслуживание, позволяющее значительно повысить качество работы оборудования и укрепить координацию между операторами техники и сотрудниками техобслуживания.

Самостоятельно осуществляя процесс визуального осмотра, очистки, смазки и мелкого ремонта, операторы быстрее замечают потенциальные источники неисправностей и помогают их устранять до того, как проблема станет серьезной. Они не просто снимают часть нагрузки с отдела техобслуживания, позволяя ему сконцентрироваться на решении серьезных сбоев, но и продлевают срок службы оборудования, предотвращая неполадки на ранней стадии. Кроме того, осуществляя автономное обслуживание, операторы начинают более ответственно относиться к своему оборудованию.

Главная задача тренингов состояла в том, чтобы обучить операторов определять дефекты в оборудовании на ранних стадиях – как визуально, так и с помощью специальных инструментов. Разработка плана обучения операторов проходила при участии сотрудников отдела техобслуживания. Оно включало в себя следующие темы:

Обучение проводилось внутри компании, в качестве инструкторов выступили планировщик техобслуживания, техник-механик и специалист по эксплуатации вилочных погрузчиков от фирмы-поставщика.

Для устранения выявленных проблем было решено внедрить регулярное профилактическое обслуживание, включающее осмотр, смазку и при необходимости мелкий ремонт погрузочной техники для того, чтобы избежать снижения производительности и возникновения неисправностей. В компании уже существовал план профилактического обслуживания, однако в рамках внедрения TPM он был пересмотрен и адаптирован к новым требованиям, сформулированным в ходе выявления проблем.

Согласно новому плану, профилактическое обслуживание стало выполняться раз в неделю техником-механиком совместно с экспертом по эксплуатации погрузчиков с целью мониторинга процесса и наработки знаний. Впоследствии эту работу стали выполнять сами операторы, что позволило сэкономить денежные средства. План профилактического обслуживания, включающего осмотр и смазку вилочных погрузчиков, отражен в таблице 1.

Таблица 1. План профилактического обслуживания вилочных погрузчиков.

| План профилактического обслуживания: погрузчики | |||||

| Оператор:________________________________ | |||||

| № | Операция | Периодичность | Отведенное время | Затраченное время | Человек задействовано |

| 1 | Проверка целостности амортизаторов |

Еженедельно | 10 минут | 1 | |

| 2 | Проверка целостности стоек | Еженедельно | 10 минут | 1 | |

| 3 | Проверка износа и регулировки блоков | Еженедельно | 10 минут | 1 | |

| 4 | Поиск ненормальных шумов и/или утечек в гидронасосе | Еженедельно | 10 минут | 1 | |

| 5 | Проверка уровня износа (и возможных порезов) шин | Еженедельно | 10 минут | 1 | |

| 6 | Проверка зазоров в подшипниках (корректировка при необходимости) | Еженедельно | 10 минут | 1 | |

| 7 | Проверка возможного износа электропроводки и контроль напряжения (корректировка при необходимости) |

Еженедельно | 10 минут | 1 | |

| 8 | Проверка утечек в направляющем цилиндре | Еженедельно | 10 минут | 1 | |

| 9 | Проверка зазора в направлении оси (корректировка при необходимости) | Еженедельно | 10 минут | 1 | |

| 10 | Проверка износа муфты гидравлического насоса | Еженедельно | 10 минут | 1 | |

| 11 | Проверка уровня электролита в аккумуляторах (идеально – 1 см над анодами) | Еженедельно | 10 минут | 1 | |

| 12 | Поиск ржавчины на кабелях | Еженедельно | 10 минут | 1 | |

| 13 | Проверка работы фар | Еженедельно | 10 минут | 1 | |

| 14 | Проверка работы звукового сигнала | Еженедельно | 10 минут | 1 | |

| 15 | Проверка работы коробки предохранителей | Еженедельно | 10 минут | 1 | |

| 16 | Проверка работы двигателя и наличия протеканий | Еженедельно | 10 минут | 1 | |

| 17 | Проверка работы системы зажигания | Еженедельно | 5 минут | 1 | |

| 18 | Проверка целостности защитной решетки | Еженедельно | 5 минут | 1 | |

| 19 | Проверка уровня воды в радиаторе (идеально: среднее значение) | Еженедельно | 5 минут | 1 | |

| 20 | Проверка работы вентилятора (охладительная система) | Еженедельно | 5 минут | 1 | |

| 21 | Проверка перепада уровня масла в редукторе (идеально: среднее значение) | Еженедельно | 5 минут | 1 | |

| 22 | Проверка свободного хода педали газа (настройка при необходимости) | Еженедельно | 5 минут | 1 | |

| 23 | Проверка уровня тормозной жидкости (идеально: среднее значение) | Еженедельно | 5 минут | 1 | |

| 24 | Проверка работы тормозной системы | Еженедельно | 5 минут | 1 | |

| 25 | Проверка уровня гидравлического и моторного масла (идеально: среднее значение) | Еженедельно | 5 минут | 1 | |

| 26 | Проверка уровня трансмиссионного масла (идеально: среднее значение) | Еженедельно | 5 минут | 1 | |

| 27 | Проверка состояния целостности и работы башни и вилок погрузчика | Еженедельно | 5 минут | 1 | |

| 28 | Проверка утечек в топливной системе | Еженедельно | 5 минут | 1 | |

| 29 | Проверка работы электрической системы (подсветка, фары, целостность проводки) | Еженедельно | 5 минут | 1 | |

| 30 | Очистка воздушного фильтра | Еженедельно | 5 минут | 1 | |

| 30 | Генеральная уборка, мойка машины | Раз в две недели | 60 минут | 1 | |

| 30 | Смазка машины (подъемные кабели, оси, рельсы башни погрузчика) | Еженедельно | 120 минут | 1 | |

| Ответственный техник: ______________________________ | |||||

| Подпись:___________________________________ | |||||

С внедрением TPM обслуживание погрузочной техники частично легло на плечи операторов. Они должны были ежедневно проверять исправность техники, тщательно осматривать каждую деталь и отмечать состояние машины в специально подготовленных для этих целей контрольных списках (чек-листах). Мелкие неисправности они устраняли сами, но в случае обнаружения серьезных неполадок управлять погрузчиком было запрещено, чтобы не усугубить проблему.

Пример такого чек-листа представлен в виде таблицы 2.

Таблица 2. Чек-лист по автономному техобслуживанию

| ________ Смена | |

| Автономное техобслуживание | |

| Описание: профилактика погрузчика LINDE AI 502 – 4,5 тонны | |

| Место установки BR01-MVCA транспортировка грузов | |

| Оборудование: погрузчик 467 LINDE AI 502 – 4,5 тонны | |

| Рабочий центр: LOGIS – BR01 | |

| Операции | |

| 001 | Проверка утечек в системе подачи топлива в порядке ( ) не в порядке ( ) |

| 002 | Проверка целостности защитных топливных решеток в порядке ( ) не в порядке ( ) |

| 003 | Проверка целостности и функционирования большегрузной башни в порядке ( ) не в порядке ( ) |

| 004 | Проверка уровня масла: гидравлического, моторного и тормозного в порядке ( ) не в порядке ( ) |

| 005 | Проверка свободного хода педали газа в порядке ( ) не в порядке ( ) |

| 006 | Проверка коробки передач и операционного рычага в порядке ( ) не в порядке ( ) |

| 007 | Проверка работы системы зажигания в порядке ( ) не в порядке ( ) |

| 008 | Проверка работы мотора (необычный шум, вибрации, проблемы с запуском) в порядке ( ) не в порядке ( ) |

| 009 | Проверка работы тормозной системы в порядке ( ) не в порядке ( ) |

| 010 | Проверка работы и целостности охлаждающего вентилятора в порядке ( ) не в порядке ( ) |

| 011 | Проверка работы и целостности электрической системы (аккумуляторы, маячки, фары, подсветка) в порядке ( ) не в порядке ( ) |

| Времени затрачено:__________ | |

| Заметки (выявленные поломки):_______________________________________________________ ___________________________________________________________________________________ |

|

| Оператор:_______________________________ | |

| Дата: ________________________ | |

В случае, если хоть один из пунктов отмечается, как «не в порядке», машина к работе не допускается. Такие поломки, как утечка или низкий уровень масла, проблемы с охлаждением и перегоревшие маячки, устраняются во время осмотра. Закупленные для вилочных погрузчиков запчасти (лампочки, предохранители, моторное масло, тормозные, гидравлические и масляные фильтры, кабели, изоляции и шланги) размещаются вблизи рабочих зон операторов, чтобы небольшие неисправности, обнаруживаемые во время осмотра, могли быть незамедлительно устранены без обращения к технику.

К каким результатам позволили прийти данные меры? Команда операторов, участвовавшая в проекте по внедрению TPM, добилась уменьшения времени простоя и увеличения интервала между поломками, что привело к повышению производительности техники. На некоторых погрузчиках, как свидетельствует таблица 3, операторы спустя несколько месяцев смогли выйти на показатель «ноль поломок».

Таблица 3. Результаты внедрения TPM (данные за семь месяцев по четырем погрузчикам)

| Месяц | Среднее время между сбоями (в часах) | Средняя продолжительность ремонта (в часах) | Доступность (в процентах) |

| Погрузчик Hyster 1555 | |||

| Апрель | 41,2 | 5,9 | 85,72% |

| Май | 126 | 17,5 | 86,11% |

| Июнь | 128,4 | 15 | 88,31% |

| Июль | 230 | 25 | 89,13% |

| Август | 230 | 22 | 90,43% |

| Сентябрь | 212 | 15 | 92,92% |

| Октябрь | 191 | 12 | 93,72% |

| Погрузчик Linde AI 500 | |||

| Апрель | 82 | 4,8 | 94,36% |

| Май | 18 | 3,5 | 97,03% |

| Июнь | 227,7 | 5 | 97,8% |

| Июль | 283 | 5 | 98,2% |

| Август | 257 | 4 | 98,44% |

| Сентябрь | 223 | 2 | 99,1% |

| Октябрь | Нет сбоев | Нет сбоев | 100% |

| Погрузчик Linde AI 501 | |||

| Апрель | 176 | 7 | 96,02% |

| Май | 185 | 7 | 96,22% |

| Июнь | Нет сбоев | Нет сбоев | 100% |

| Июль | Нет сбоев | Нет сбоев | 100% |

| Август | 225 | 3 | 98,67% |

| Сентябрь | 174 | 2 | 98,85% |

| Октябрь | Нет сбоев | Нет сбоев | 100% |

| Погрузчик Mitsubishi FG 70K | |||

| Апрель | 40,2 | 4 | 90,05% |

| Май | 42,5 | 3,5 | 91,76% |

| Июнь | 52 | 3,5 | 93,27% |

| Июль | 147,5 | 7,5 | 94,92% |

| Август | 89 | 4,5 | 94,92% |

| Сентябрь | 219 | 10 | 95,43% |

| Октябрь | 56 | 2 | 96,43% |

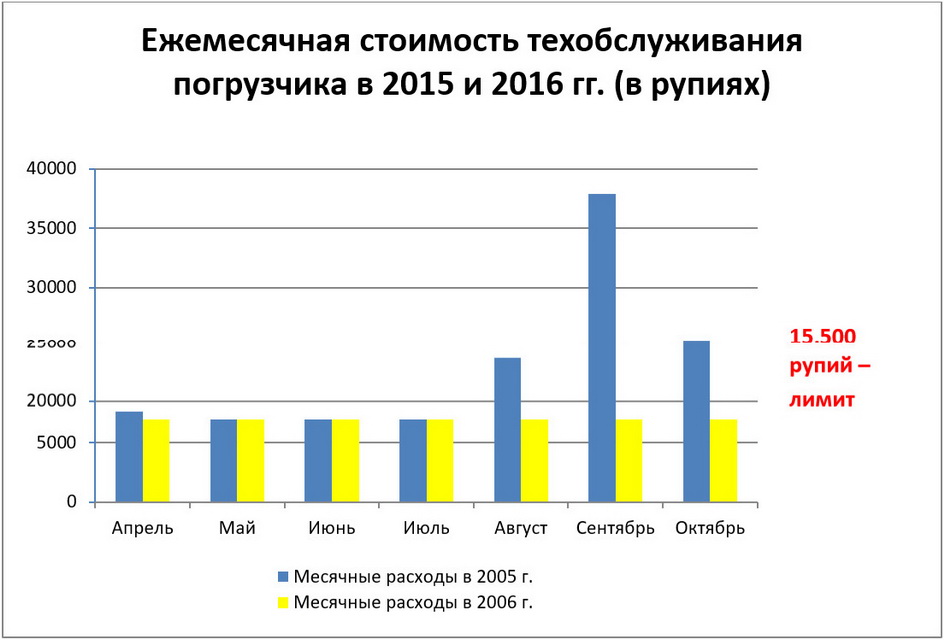

Среди прочих выгод следует отметить повышение мотивации и ответственности операторов за свои машины. Мелкие поломки стали устраняться силами самих операторов, что привело к снижению частоты обращения к фирмам по ремонту и обслуживанию погрузчиков. Благодаря этим мерам, с внедрением TPM компания достигла своей главной цели: уменьшения затрат на обслуживание погрузчиков. На рисунке 2 продемонстрировано сравнение затрат на обслуживание погрузчиков в 2015 и 2016 году.

Рис. 3. Ежемесячные расходы на обслуживание погрузчиков (2015-2016 гг.)

В апреле, первом месяце внедрения TPM, сумма затрат на техобслуживание погрузчиков снизилась на 28,44 % по сравнению с апрелем предыдущего, 2015, года. Средняя сумма затрат с апреля по октябрь 2015 года равнялась 21 886,75 рупий, тогда как за тот же период 2016 года было потрачено 13 227,98 рупий – на 39,56 % меньше. Как мы можем видеть, компания не только уложилась в бюджет, но и снизила средний месячный уровень затрат на техобслуживание на 15%.

Отслеживание затрат на профилактическое обслуживание погрузчиков помогло выявить самые серьезные потери и их причины, а также устранить или заметно снизить их. Применение TPM привело к смене поведения работников изучаемой компании, повысило их ответственность и сделало рабочую обстановку более комфортной.

Впечатляющими были и финансовые результаты: увеличение эффективности работы техники, уменьшение времени простоя и продолжительности проведения профилактического обслуживания. Это, в свою очередь, привело к снижению ежемесячных расходов на техническое обслуживание на 39,56 % в период с апреля по октябрь 2015 года (период анализировался до внедрения TPM).

Таким образом, TPM приносит свои выгоды и при внедрении в подразделениях с непроизводственным оборудованием – увеличивает прибыль компании, сокращает затраты на техническое обслуживание, повышает производительность машин и их операторов благодаря обеспечению последовательной стратегии повышения эффективности и своевременному обслуживанию оборудования, а также приносит работникам удовлетворенность их работой.

Материал подготовлен на основании данных «Implantation of Total Productive Maintenance on Forklift Machines: Case Study in a Steel Industry», Marjorie Maria Belinelli, Marcelo Rodrigues, Jhon Jairo Ramirez Behainne, Rui Francisco Martins Marçal, XVI International Conference on Industrial Engineering and Operations Management