Расскажем о проекте, благодаря которому цикл сборки сократился на 46 %.

Благодарим Департамент корпоративных коммуникаций ПАО "Объединенная авиастроительная корпорация" за предоставление данного материала.

Ульяновский авиазавод «Авиастар» (филиал компании «Ил») обладает значительным потенциалом для наращивания серийного производства. Существует устойчивый спрос как от российских ведомств, так и со стороны иностранных заказчиков на основную продукцию предприятия – самолеты семейства Ил-76.

Для серийного выпуска лайнеров на «Авиастаре» проведено много серьезных изменений. Чтобы нарастить объем выпуска пришлось сделать «капитальный ремонт» всей линии его сборки, а так же управляющих и вспомогательных бизнес-процессов. Первоочередным действием, необходимым для организации поточного производства стало выстраивание агрегатно-сборочного производства по потоку. Сегодня производственная линия завода представляет собой конвейер, на котором собираются отсеки и агрегаты тяжелого транспортника Ил-76МД-90А.

Эффективность работы этого конвейера постоянно повышается. Реализуются проекты, улучшающие деятельность его различных участков. Одним из них стал проект «Сокращение циклов сборки агрегатов изделия Ил-76МД-90А на примере ОЧК». ОЧК – это отъемные части крыла, их еще называют плоскости крыла, ОЧК крепятся к центроплану. Благодаря внедрению проекта цикл сборки ОЧК сократился на 46 %. Такой результат был по достоинству оценен: проект признан победителем конкурса по совершенствованию производственной системы ОАК. Команда, реализовывавшая проект, во главе с начальником цеха сборки и механизации крыла «Авиастара» Артуром Гимаевым, была удостоена высшей награды конкурса – переходящего кубка ОАК.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Проект организации в Ульяновске серийного производства транспортных самолетов Ил-76МД-90А и их модификаций – важный для страны, но достаточно сложный. В советские времена прежние версии этих лайнеров собирались в Ташкенте. После развала СССР производство там свернули. Естественным стало решение на уровне государственного руководства о переносе производства Ил-76 на территорию России. В качестве серийного завода был выбран ульяновский «Авиастар», где ранее собирались самые большие в мире серийные транспортные самолеты Ан-124.

Однако проект производства «Илов» пришлось встраивать в цеха, где на тот момент шли другие производственные программы – ремонтировались Ан-124, серийно выпускались пассажирские Ту-204. Эта причина не позволяла сразу организовать площадку для сборки Ил-76 по наиболее рациональной схеме. Выпустить опытные и первые серийные машины было еще можно. Но когда предприятие получило от госзаказчика первый крупный контракт на новый транспортник, остро встал вопрос наращивания темпов производства.

Основополагающий принцип, используемый при всех преобразованиях производства на «Авиастаре»: единственный, кто добавляет ценность производимому на заводе самолету, – это рабочий. При принятии любых решений, связанных с производством – этот принцип стоит во главе угла!

С целью повышения производительности была проведена программа технического перевооружения и модернизации производства. Доработаны конструкции сборочных приспособлений и их элементов, производство оснащено современными стендами, оборудованием и инструментом. Параллельно с техперевооружением на предприятии осуществляется работа по повышению качества выпускаемой продукции, что обеспечивает значительное сокращение цикла производства за счет минимизации переделок, доработок, повторных испытаний.

Наряду с традиционными методами оптимизации в производственной системе «Авиастар» при решении проблем активно применяются инструменты бережливого производства. Например, система визуального управления и принцип «иди и смотри» (управление из мест создания ценностей), а так же автоматизированная система эскалации проблем позволили оперативно принимать решения, связанные с производством деталей и агрегатов в цехах, а не в кабинетах руководителей.

Когда остро встает вопрос о наращивании темпов производства без понятия «такт» не обойтись.

Такт бывает разный. Это и часть рабочего цикла механизма, того же двигателя. Это и промежуток времени между двумя импульсами генератора. В музыке есть свой такт – метрическая музыкальная единица. В фонетике существует термин «речевой такт». А еще такт – это

Но есть и совсем другой такт. Это производственный термин, описывающий требуемую продолжительность сборки изделия. Длительность такта – это средний интервал времени между началом производства одной единицы изделия и началом производства следующей, когда эти изделия производятся последовательно. Именно такой такт становится очень важным инструментом при проектировании работ предприятия.

С этим тактом и имеют дело специалисты «Авиастара». Под каждый такт производства Ил-76МД-90А они проводят отработку состава работ по этапам сборки, распределение рабочих, руководителей и специалистов, уточнение объемов комплектации. Для дальнейшего сокращения цикла сборки самолета оказался необходим переход на управление на уровне одного дня. Сегодня по многим этапам отрабатывается сборка по технологическим паспортам равным одной рабочей смене для одного рабочего. Именно этот подход к управлению технологическим процессом сборки позволяет сбалансировать объем работ, создать простую систему управления ресурсами на производственных участках, обеспечить возможность стабильной подготовки и стандартизировать процесс выполнения работ. Без созданных стандартов выполнения ежедневных работ невозможно в дальнейшем совершенствовать эту работу.

Для совершенствования всего процесса производства необходим системный подход. Для этого была развернута проектная деятельность с применением Х-матриц для каскадирования и декомпозиции стратегических целей завода по уровням управления. Таким образом, удалось ответить на важный вопрос – как связать повседневную деятельность заводчан и стратегические цели, стоящие перед предприятием. Ведь вовлеченность персонала в достижение общекорпоративных целей – важнейшее условие успешности! Именно благодаря слаженной работе завода и увеличилась в разы сдача готовой продукции заказчику, выросли более чем в 3,5 раза объемы производства деталей, почти в три раза сократился цикл сборки самолета.

«Одна из основных задач руководителя – это развитие процессов и подчиненных, которыми он управляет. Правильные процессы дают правильные результаты, – говорит первый заместитель директора “Авиастара” по производственным и техническим вопросам Максим Каменев. – Первоочередным действием, необходимым для организации поточного производства стало выстраивание агрегатно-сборочного производства по потоку. Работа начальника цеха сборки и механизации крыла Артура Гимаева демонстрирует результаты длительной и непростой работы всего агрегатно-сборочного производства. Хаотично разбросанные цеха объединили в линии сборки по каждому агрегату – в последовательности их сборки».

Действительно, как уже говорилось, изначально производственные цеха на «Авиастаре» приходилось встраивать в свободные от стапелей Ту-204, Ан-124 места корпусов. Но прошло время, некоторые программы на заводе завершились, объемы других были скорректированы. Стал возрастать спрос на Ил-76МД-90А. Пришло время «капитального ремонта» производственного процесса.

«Существующая изначально планировка цехов агрегатно-сборочного производства не позволяла обеспечить требуемый объем производства Ил-76МД-90А, – рассказывает начальник цеха сборки и механизации крыла, руководитель проекта Артур Гимаев. – Фактический цикл сборки ОЧК превышал допустимый цикл, что приводило к срыву срока изготовления всего самолета в целом». Команда, работавшая над проектом, выбрала несколько ключевых критериев оценки своей работы. Ими стала длительность цикла сборки отъемной части крыла, выработка на одного основного производственного рабочего и время его ожидания за смену. Учитывалось требуемое расстояние для транспортировки сборочных единиц. Выяснилось, что при изготовлении ОЧК, оно слишком велико – около 2200 м, из-за чего в процессе работ на этот маршрут приходилось тратить до 8-ми часов.

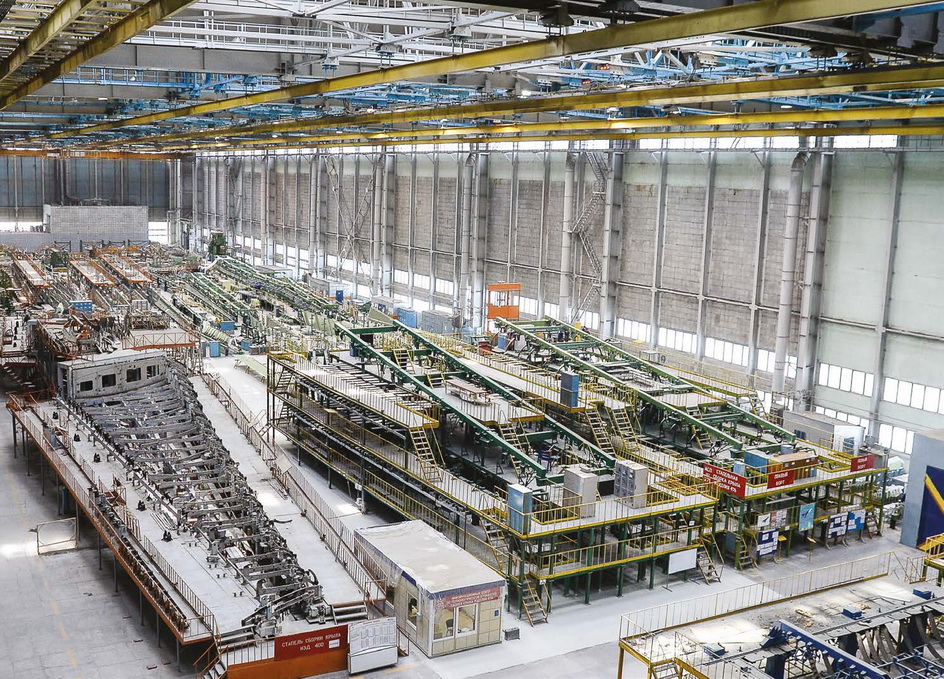

Линия сборки ОЧК: состояние до реализации проекта

Главной целью проекта стало обеспечение производства агрегатов в поточной линии сборки. Для определения всех этапов сборки крыла командой проекта использовался такой инструмент, как матрица SIPOC. Она помогла выявить следующие моменты:

Методика SIPOC облегчила описание и формализацию процессов. Шаг процесса – изготовление одного комплекта ОЧК. Поставщики – производственные подразделения завода, склады изготавливаемых и покупных комплектующих изделий. На вход процесса поступают отдельные детали, узлы ОЧК, различные расходные материалы (герметики, лакокрасочные материалы и пр.). Процесс – собственно сборка отъемной части крыла. Он организован по определенным этапам: детально-узловая сборка, стапельная сборка, крупно-узловая сборка, внестапельная сборка. Кроме того, в процессе присутствуют испытания и возможные доработки по их результатам. На выходе – готовые элементы ОЧК: правая и левая консоли крыла с механизацией. Они поступают дальше на участок окончательной сборки планера. С помощью матрицы SIPOC команда проекта визуально отобразила текущее состояние процесса для дальнейшего анализа, в результате которого авиастаровцы разработали новый макет поточной линии сборки ОЧК. Раньше ее участки были разбросаны по пяти различным местам в корпусе финальной сборки. Теперь они выстроились четко в линию. Одновременно команда проекта предложила также упорядочить и выстроить участки сборки секций фюзеляжа Ф1, Ф2, Ф3-Ф4. Проводилась и балансировка загрузки по производственным участкам, перераспределение объемов.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

На первом этапе проекта удалось организовать производство агрегатов в поточной линии сборки. Однако, даже применение такого инструмента бережливого производства, как «поток» не позволило исключить из рассматриваемого процесса такие потери, как ожидание и лишние движения. Основные производственные рабочие не успевали выполнять необходимый объем за рабочую смену.

Например, выяснилось, что рабочему приходилось за смену проходить за расходными материалами около 900 м, на что уходило до 35 мин. Для устранения таких потерь были организованы стеллажи для хранения суточной нормы лакокрасочных материалов «Банка в банке», работающие по принципу FIFO – от английского first in – first out, то есть «первым пришел – первым ушел». Использование расходных материалов при этом упорядочилось, прежние очереди за получением краски исчезли. Или еще пример: походы рабочего за инструментом составляли соответственно 1071 м и 50 мин за смену. Для устранения таких потерь на участке были организованы бригадные шкафы для хранения инструмента с применением системы визуального контроля. В них использовалось оконтуривание инструмента, чтобы все было на своих местах. Была введена и маркировка краской: например, ящики с заряженными аккумуляторами стали зелеными, а с разряженными – красными.

Сами работники стали активно внедрять кайдзен-предложения по улучшению своих рабочих процессов. Совместно с контролерами и технологами они провели, например, анализ процесса монтажа трубопроводов системы кондиционирования воздуха в носовой части крыла на стыке 4-5 нервюр в цехе сборки и механизации крыла. Ранее монтаж осуществлялся после стыковки ОЧК с центропланом и установки трубопроводов цехом окончательной сборки, отработки и наземных испытаний. Работникам цеха сборки и механизации крыла приходилось ожидать выполнения работ по монтажу. В итоге было изготовлено приспособление – имитация трубопроводов системы кондиционирования для стапеля. Это позволило сократить цикл сборки монтажей трубопроводов в носовой части крыла и ускорить процесс навески и отработки передней механизации крыла.

Проводилась одновременно и доработка стапельной оснастки. Так, для сокращения цикла сборки кессона крыла на этапе стапельной сборки прошла доработка макетной нервюры. Раньше она была закреплена стационарно, что приводило к возникновению дефектов при выемке кессона крыла. К ней был затруднен подход. Кроме того, в макетной нервюре не были предусмотрены крепления по ведущим отверстиям, из-за чего требовалось дополнительное время при ее закладке в стапель. Теперь макетная нервюра стала мобильной, подвижной. Улучшился подход к месту работы. Сократилось время закладки и базирования панелей в стапель по ведущим отверстиям: этого удалось достичь за счет установки быстрозажимных приспособлений.

Еще одной выявленной потерей оказалось время на решение производственных вопросов. Так, рабочему, чтобы решить очередной возникший вопрос, приходилось пройти до технологического бюро и обратно около 1000 м – километр!

Для минимизации таких потерь были организованы офисы для инженерно-технических работников в производственной зоне. За счет нового расположения ИТР-состава время от возникновения вопроса до начала его решения теперь составляет всего одну минуту. Прогресс налицо.

Линия сборки ОЧК: состояние после реализации проекта

«Проект начали разрабатывать в мае 2022 года, в декабре 2023-го планируем его завершить, – делится планами Артур Гимаев. – Наша цель – сократить цикл сборки агрегатов».

Реализация двух этапов проекта авиастаровцев позволила сократить цикл сборки ОЧК почти вдвое – на 46 %. Значительно выросло качество выполняемых работ: количество несоответствий сократилось более чем в полтора раза. Увеличилась на 41 % и выработка в расчете на одного основного производственного рабочего. За счет размещения участков цеха сборки и механизации крыла в соответствии с этапами сборки, транспортировка сборочных единиц теперь составляет 492 м вместо прежних 2200 м. Время, которое тратилось на ожидания, сократилось на порядок: теперь за смену рабочий «ждет» не более 15,5 мин.

Следующими шагами должны стать аналогичные мероприятия в цехе сборки хвостового оперения и центроплана, цехах сборки отсеков фюзеляжа, а также на производственных участках цеха сборки и механизации крыла. В целом программа предусматривает до 2027 года ежегодно сокращать такт сборки Ил-76МД-90А на 20-30 %.

Текст: Елена Галкина, Екатерина Журавлева, Константин Лантратов