А полезная отдача основных производственных рабочих увеличивается более чем вдвое.

Что такое лучший экономический эффект? Это, например, когда уровень сдачи деталей и сборочных единиц на склад вырастает на 608 %, а полезная отдача основных производственных рабочих увеличивается более чем вдвое. Реальность таких результатов доказали сотрудники завода «Авиастар» (филиал компании «Ил»), реализовав проект «Повышение эффективности работы цехов заготовительно-штамповочного производства». Именно этот проект победил на конкурсе по совершенствованию производственной системы ОАК в номинации «Проект с лучшим экономическим эффектом».

«Любая сборка невозможна без ритмичной поставки деталей, – уверен первый заместитель директора “Авиастара” по производственным и техническим вопросам Максим Каменев. – Самым “узким горлышком” в производстве на протяжении нескольких лет были цеха заготовительно-штамповочного производства. Они – лидеры по количеству и объему изготавливаемых изделий. Но на начало реализации улучшений цеха передавали на склад не более 5 процентов от самолето-комплекта деталей».

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Расширить это «узкое горлышко» решила команда под руководством начальника заготовительно-штамповочного производства (ЗШП) Андрея Карпова и начальника управления проектирования АСУ (автоматизированных систем управления) Сергея Семенова (на фото вверху). В целом же над проектом работали представители и ЗШП, и дирекции по информационным технологиям, и дирекции по бережливому производству, и управления планирования производством. «Весь коллектив был вовлечен в систему развития бережливого производства. Идеи по улучшению исходили как от рабочих, так и от начальников цехов», – рассказал Андрей Карпов.

Без преувеличения, заготовительно-штамповочное производство – один из столпов в создании современных самолетов. Это на заре авиации в ход шли деревянный силовой набор и ткань, которой обтягивали плоскости крыла. Сегодня и силовой набор, и обшивка в основном изготавливаются из алюминиевых сплавов – листового материала и прессованных профилей. На ЗШП как раз и производится обработка металлов для изготовления заготовок и деталей. Там в ход идут прессы, что понятно уже из названия – производство же штамповочное. Но здесь происходит еще и заготавливание деталей и сборочных единиц для следующих этапов производства самолета – агрегатной и окончательной сборки. Там детали, изготовленные на ЗШП, соединяют клепкой или сваркой в агрегаты и элементы, из которых уже собирают самолет.

То есть ЗШП стоит, по сути, в середине процесса изготовления самолета. Через это производство проходит до 85 % материалов, необходимых для изготовления самолета. При всем том ЗШП отличает большая трудоемкость работ. Потому улучшению деятельности этого подразделения всегда уделялось большое внимание на всех предприятиях авиапрома.

«Причиной для разработки проекта по совершенствованию производственной системы ЗШП “Авиастара” стало положение аутсайдера среди производств предприятия, – делится Андрей Карпов. – В соответствии с программой развития количество товарной продукции нужно было увеличить в несколько раз. Рост уровня сдачи готовых деталей должен был обеспечить потребности цехов агрегатно-сборочного производства и производства окончательной сборки. Также стояла цель увеличить полезную отдачу на одного основного производственного рабочего на 50 процентов к концу 2023 года».

Такие показатели продиктованы общим планом работы «Авиастара»: за период с 2021 по 2026 год запланировано увеличить выпуск самолета Ил-76МД-90А в 12 раз. Средством повышения эффективности работы цехов ЗШП стало улучшение производственных процессов.

«Мы начали с анализа текущего состояния процесса производства деталей и сборочных единиц: от момента поступления плана в цех до сдачи продукции потребителю – в цеха агрегатной и окончательной сборки», – рассказывает Андрей Карпов. Для этого было проведено картирование, позволившее увидеть источники потерь. Кроме того, мы проанализировали трудоемкости рабочих процессов инженерно-технического персонала и основных производственных рабочих.

Оказалось, что процесс запуска деталей на изготовление был достаточно архаичным. На проработку плана на следующий месяц инженерам по планированию отводилось два дня. По этому плану он вручную формировал карты обработки. На одну такую карту уходило в среднем 15 минут. Затем инженер по планированию подбирал план-карту в документаторской: на одну карту обработки уходило еще 15 минут. Сменное задание формировал мастер: на одно уходило тоже в среднем 15 минут. Пооперационное закрытие деталей в план-карте, карте обработки и сменном задании – еще 10 минут. Также в среднем по 10 минут уходило на перемещение план-карт в главный информационно-вычислительный центр для обработки информации. Оформление накладной и карты учета и движения детали (КУДД) – еще плюс 14 минут.

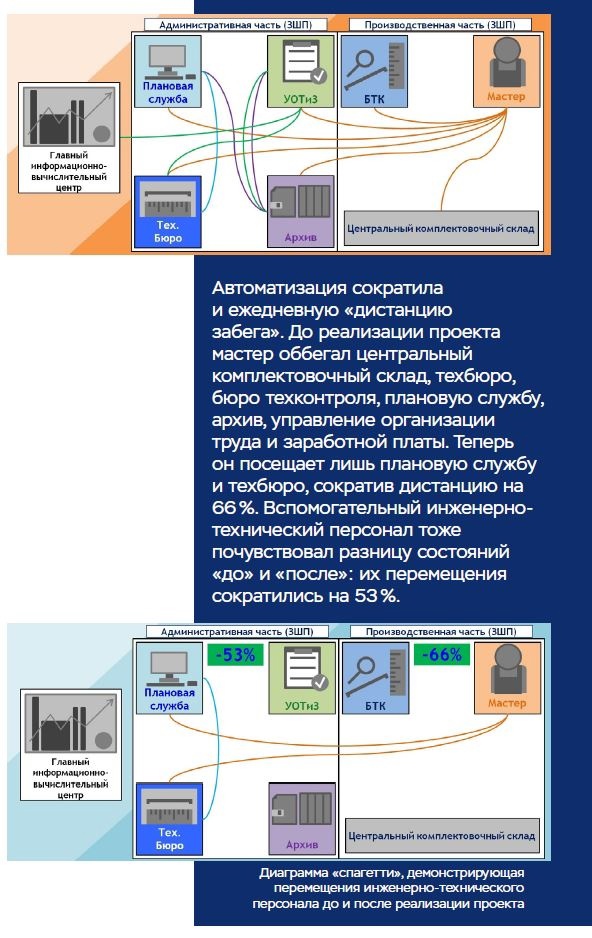

В итоге оказалось, что при запуске в производство и сдаче продукции на оформление одного документа уходило до 15 минут. Учитывая, что перечень деталей и сборочных единиц (ДСЕ) составляет на ЗШП «Авиастара» порядка 60 тысяч позиций (!), объем бумажной работы оказался колоссальным. Кроме того, значительное время тратилось на ненужные перемещения и ожидания сотрудников производства – около 2,5 часов в смену на одного человека.

Очевидным решением стал пересмотр и оптимизация процессов запуска деталей в производство. Автоматизацией этих процессов занялись специалисты управления проектирования автоматизированной системы управления (АСУ). «До преобразований карта учета движения деталей оформлялась вручную, а информация дублировалась в электронной базе данных, – говорит начальник управления проектирования АСУ Сергей Семенов. – Мы исключили излишнюю бумажную обработку. Время на формирование документа было сокращено до одной минуты. Теперь достаточно в электронную базу внести серию и обозначение ДСЕ, остальные реквизиты заполняются автоматически».

Из процесса запуска деталей также была исключена план-карта: информация в ней дублировалась и в сменном задании. Кстати, формирование и закрытие сменного задания проходят также в электронном виде. Автоматизация процессов позволила сократить время на оформление этого документа в 5 раз. Теперь выполнение работ мастер также подтверждает электронно.

Подвергся автоматизации и процесс оформления накладной на внутреннее перемещение деталей. Результат – время на работу с документом сократилось с 7 до 2 минут. К тому же исключились ошибки при внесении данных: теперь накладная не сформируется, пока все операции по изготовлению детали не закрыты правильно.

В результате после реализации проекта затраты времени на перемещения, оформление документации и ожидания сократились на 80 %. Теперь весь процесс запуска деталей на изготовление вместо 2,5 часов занимает лишь 30 минут за смену.

Подвергся усовершенствованию и процесс комплектования оснастки для производства. «В ходе реализации проекта было выявлено длительное комплектование оснасткой сменно-суточного задания рабочего, – поясняет Сергей Семенов. – Только в одном из цехов ЗШП на складе находятся порядка 45 тысяч единиц хранения и около 30 тысяч учетных карточек. Для их поиска комплектовщику приходилось выполнять много перемещений».

Для учета, приема и выдачи оснастки было разработано программное обеспечение, создана цифровая база. А на саму оснастку нанесли QR-код, который при сканировании автоматически заносится в электронные уведомления. Теперь при выдаче и приеме оснастки кладовщику достаточно отсканировать QR-код, чтобы узнать место ее хранения. В результате комплектование сменного задания занимает всего 5 минут.

Еще одно нововведение: комплектовщику и кладовщику приходят электронные уведомления о необходимости доработки сразу после утверждения ведомости по плазово-шаблонной оснастке. «Процесс организован таким образом, что невозможно выдать оснастку, не соответствующую релизу ДСЕ», – говорит Сергей Семенов.

В ульяновском проекте одной из задач для повышения эффективности цехов ЗШП стала организация труда. «Производство теперь организовано по принципу конвейера. Работник выполняет одну операцию и передает деталь на следующее рабочее место», – говорит Андрей Карпов.

Старый добрый конвейер дал ожидаемый эффект. Для примера, при изготовлении деталей типа обод раньше один слесарь выполнял все технологические операции последовательно. Цикл изготовления одной детали составлял 6 дней, четырех, соответственно, – 24 дня. Теперь за каждой операцией – обтяжка, правка, доводка, разметка, фрезеровка, сверление, зачистка – закреплен конкретный слесарь. То есть был выстроен конвейер. Сократились потери рабочего времени на ожидание и перемещение. Цикл изготовления одной детали теперь составляет 4 дня, четырех – 10 дней. Цикл сократился на 58 %.

Помимо автоматизации процессов проект повышения эффективности работы цехов ЗШП решал и кадровые вопросы. В связи с отсутствием квалифицированных специалистов был произведен набор учеников на рабочие профессии. На территории производства организовали учебные участки. В 2022 году было обучено 235 человек, в 2023-м – еще 263.

Для того, чтобы помочь новичкам освоить профессию, был применен нестандартный подход. «Стать мастерами производственного обучения мы пригласили высококвалифицированных специалистов пенсионного возраста, – рассказывает Андрей Карпов. – Они в совершенстве владеют необходимыми в самолетостроении навыками и помогают новичкам познать все нюансы профессии».

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

Итоги ульяновского проекта превзошли ожидания даже его организаторов. Целью проекта было увеличить уровень сдачи ДСЕ на склад в 2023 году в 5 раз, повысив полезную отдачу основных производственных рабочих в полтора раза. «По итогам реализации первого этапа проекта нам удалось увеличить сдачу деталей цехами ЗШП более чем в 6 раз, повысить полезную отдачу на рабочего более чем в 2 раза, – делится Андрей Карпов. – А с учетом того, что молодые сотрудники только начинают осваивать тонкости профессии, считаю, что показатели вырастут в несколько раз».

«Мы исключили такой вид потерь, как отклонение от стандарта, реализовав в автоматизированной системе порядок запуска ДСЕ от тактового графика сборки самолета, – добавляет Сергей Семенов. – Исключены потери на ожидание, лишние перемещения, ошибки при автоматизированном заполнении документации на запуск в цифровом виде. Отказавшись от некоторых документов, исключили излишнюю обработку информации. Таким образом, общие затраты времени на запуск ДСЕ в производство стали меньше на 80%».

За счет всех изменений сократился цикл изготовления деталей, повысилась эффективность работы оборудования, уменьшились потери на оформление документации. При этом снизился уровень незавершенного производства и количество несоответствий, выявленных при контроле. Такой результат оценили и на конкурсе проектов по совершенствованию производственной системы ОАК: проект «Повышение эффективности работы цехов ЗШП» победил в номинации «Проект с лучшим экономическим эффектом».

«Андрей Карпов и Сергей Семенов показали всем и убедились сами, что нет нерешаемых задач, – говорит первый заместитель директора “Авиастара” по производственным и техническим вопросам Максим Каменев. – Совместными усилиями со специалистами и руководителями им удалось добиться значительного роста объемов производства деталей ЗШП. А динамика роста объемов производства за почти три года на “Авиастаре” лучшая в сравнении со всеми заводами ОАК».

Текст: Ольга Армиевская, Ольга Овечкина, Константин Лантратов

Фото и изображения: Объединенная авиастроительная корпорация