Статья из архива альманаха «Управление производством».

Для химической отрасли безукоризненная работа оборудования имеет первостепенное значение. Последствиями сбоя на химическом заводе может стать не только простой в производстве, но возникновение угрозы жизни и здоровью персонала и людей, проживающих в непосредственной близости от предприятия. Как обеспечить безопасность на химическом производстве?

В мировой экономике химическая промышленность занимает один самых больших секторов, здесь производится огромный спектр продукции, которая находит свое применение практически во всех остальных отраслях промышленности: это нефтепродукты и полимеры, химические продукты специального и бытового назначения. Строгие нормы безопасности труда накладывают на предприятия ряд ограничений и требований, с которыми приходится считаться как в процессе работы, так и в процессе обслуживания оборудования. Рассмотрим, как задачи обслуживания оборудования решают мировые лидеры –Basf и Ineos.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Немецкий концерн BASF – The Chemical Company – лидер мировой химической отрасли, имеющий более 150 производственных площадок на различных континентах и поставляющий свою продукцию заказчикам из 200 стран мира. Концерн производит более 7000 наименований продуктов общей, тонкой, строительной, кожевенной химии и агрохимии, пластмассы, функциональные полимеры, средства защиты растений, лакокрасочные изделия и специальные химикаты. В 2013 году объем продаж концерна BASF достиг 74 млрд. евро, а общее число сотрудников превысило 112 тысяч человек.

Главным мотивом внедрения TPM на заводах BASF стало стремление сократить убытки от поломок и сбоев оборудования благодаря повышению ответственности операторов и наладчиков за свою работу.

Перечисленные факторы способствуют росту эффективности производства в целом, делают рабочее место более безопасным и надежным и сокращают затраты компании.

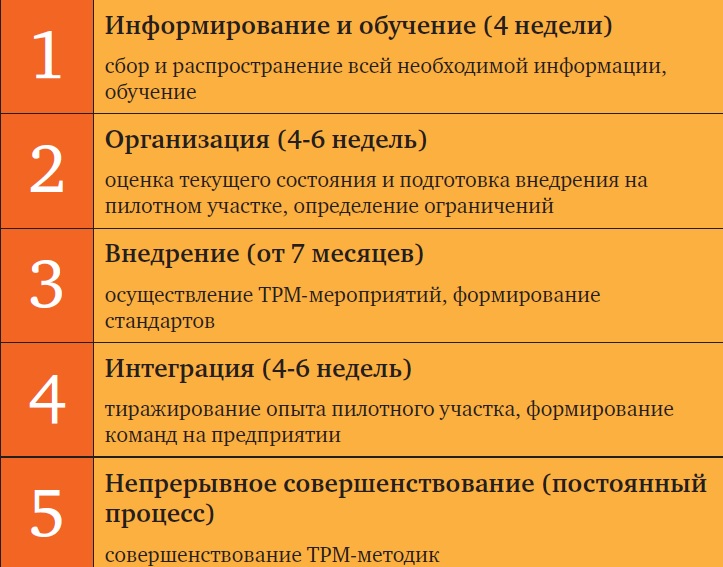

Процесс внедрения TPM на заводе BASF в Людвигсхафене состоял из пяти этапов (рис. 1).

Рис. 1. Процесс внедрения TPM на заводе BASF в Людвигсхафене.

Внедрение любого инструмента начинается с обучения сотрудников и информирования их о планах руководства. Это помогает им стать более подготовленными к изменениям, и процесс внедрения пройдет с меньшим сопротивлением.

На данном этапе руководство разрабатывает план внедрения, распределяет ответственность между сотрудниками разного уровня и проводит презентацию системы TPM, ее задач, преимуществ и хода реализации, всему персоналу. Несмотря на то, что применение TPM и совершенствование работы оборудования продолжительный процесс, важно определить сроки проведения отдельных этапов внедрения, достижения определенных целевых показателей и распространения полезных практик по всем цехам предприятия. Также уже на данном, предварительном, этапе необходимо заручиться поддержкой линейных руководителей и сформировать команду по внедрению.

На данном этапе осуществляется детальная организация проекта внедрения TPM на пилотном участке на основании составленного плана: формируются задания, выделяются необходимые ресурсы, при необходимости привлекаются эксперты и консультанты.

Организация персонала происходит на трех уровнях:

Принципиальными аспектами создания действующей TPM-сети являются квалификация и уровень подготовленности к внедрению, стандартизация, документация процесса и эффективная координация.

Итак, во время второго этапа осуществляется ряд шагов:

2.1. Четкая формулировка задач управляющей команды в процессе внедрения TPM.

Несмотря на то, что обучение и подготовка проводились еще на этапе 1, детальное разъяснение обязанностей, разграничение зон ответственности, достижение полного понимания целей и задач проекта каждым руководителем – один из ключевых факторов успеха. Недостаток компетентности, слаженности работы и поддержки руководства могут серьезно снизить мотивацию персонала и сорвать внедрение, а вторая попытка будет заведомо восприниматься настороженно.

2.2 Выбор пилотного участка.

2.3 Информирование и подготовка персонала пилотного участка.

Операторы, работающие на выбранном участке, должны быть подготовлены к изменениям. Таким образом можно снизить внутреннее сопротивление.

2.4 Формирование и обучение ключевых команд.

Ключевые команды формируются из управляющих производством и техническим обслуживанием, и к выбору необходимо подходить с большой ответственностью. На предприятиях нередки случаи скрытого противостояния между двумя службами. Причина чаще всего кроется в недостаточно четком разграничении ответственности или недостатке у персонала знаний о собственных служебных обязанностях. На начальных этапах внедрения TPM возможно сопротивление персонала: операторов – против расширения их обязанностей, ремонтных бригад – против возможных сокращений ввиду ненужности их услуг. Поэтому главная задача при внедрении добиться слаженной работы цехового и технического персонала, в решении которой основную роль и будут играть команды. Поэтому ключевыми факторами при отборе являются квалифицированность, опыт, авторитет среди подчиненных, коммуникабельность и готовность работать в команде.

2.5 Инвентаризация

Перед началом внедрения руководство должно точно знать, какими ресурсами обладает, какое оборудование и какие инструменты расположены на пилотном участке. Это поможет лучше представлять ход работ и прогнозировать результаты.

2.6 Детальное планирование шага 3.

На данном этапе руководящая группа и команды по внедрению определяют, какие конкретно шаги и в какой последовательности будут предприниматься на этапе 3.

Внедрение самый сложный и самый продолжительный этап. На заводах BASF на его проведение выделялось 7 месяцев.

3.1 Проведение общей инспекции

Для более полного понимания исходной ситуации с обслуживанием оборудования на предприятии, целесообразно провести самооценку до начала внедрения (рис. 2-7). Таким образом, будут выявлены проблемы, на устранении которых необходимо сконцентрироваться в первую очередь.

Рис. 2. Организация и квалификация.

Рис. 3. Нормальное состояние и 5S.

Рис. 4. Показатели и постановка целей.

Рис. 5. Автономное обслуживание.

Рис. 6. Профилактическое обслуживание.

Рис. 7. Направленные улучшения, кайдзен.

3.2 Формирование рабочих групп из сотрудников производственного отдела и отдела технического обслуживания.

3.3 Формирование стандартов ухода, технического осмотра и обслуживания оборудования.

Прежде чем привлекать операторов к автономному обслуживанию оборудования, оно приводится в требуемое состояние: осуществляется уборка оборудования и рабочих мест, проводится ремонт или наладка. После чего эталонное состояние и механизм его достижения фиксируются в стандарте. Таким образом, операторы знают, какие именно шаги они должны предпринимать в случае сбоев в работе оборудования, как и с какой регулярностью осуществлять уход и профилактический осмотр и т.д.

Базовым элементом TPM является автономное обслуживание оборудования, которому обучаются операторы. Внедрение автономного обслуживания в свою очередь состоит из 7 шагов:

3.4 Формирование системы непрерывных улучшений.

Даже самые совершенные практики устаревают, и чтобы стандарт всегда оставался актуален, он должен постоянно улучшаться. Операторы и сотрудники ремонтных бригад, которые непосредственно работают с оборудованием, лучше всех знают о тонкостях его работы и могут внести самые ценные предложения по улучшению. Задача руководства – дать им такую возможность с помощью системы подачи предложений по улучшению.

3.5 Применение инструментов визуального менеджмента.

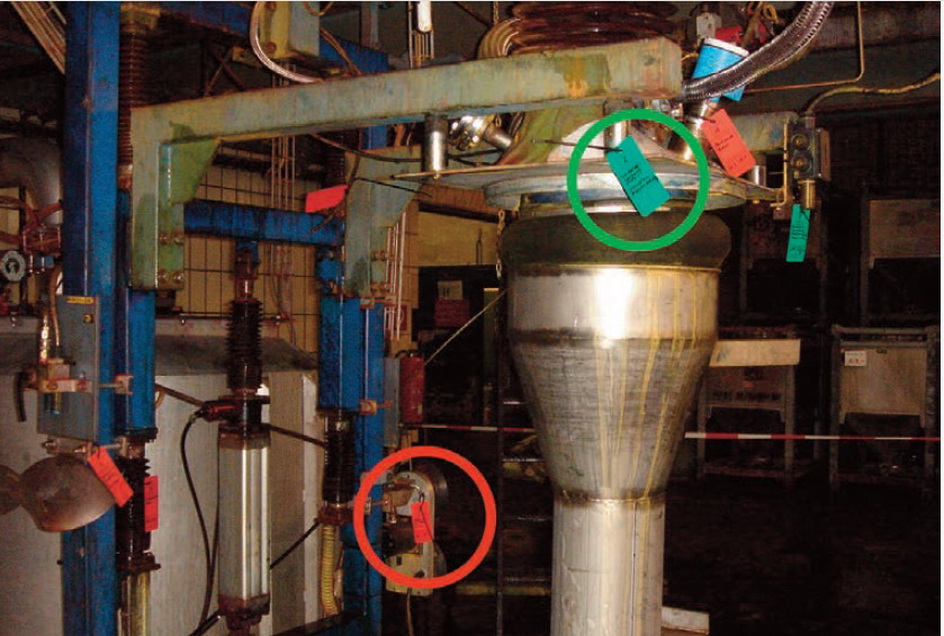

Для повышения качества технического обслуживания оборудования персонал должен иметь на виду стандарт, которому он должен следовать. Размещение правил ухода за оборудованием, требований техники безопасности и изображений эталонного оборудования, предоставление чек-листов для оценки его состояния, использование технических средств и программ, фиксирующих отклонения в работе оборудования, – эти методики помогут значительно сократить частоту поломок оборудования и травматизм на рабочем месте, а также повысить эффективность его работы. 2

Фото 2. Визуализация проблем на оборудовании. Зелеными карточками отмечены предложения по улучшению, красными – выявленные и нерешенные проблемы.

3.6 Регуляция процесса через аудиты.

Регулярное проведение аудитов, документирование результатов и сопоставление их с запланированными промежуточными целями повысят качество управления процессам и позволят более оперативно внести изменения в процесс внедрения при необходимости.

На данном этапе, после оценки результатов достигнутых на пилотном участке, начинается постепенное развертывание практик TPM на других участках. Собственный опыт позволяет отказаться от услуг консультантов и внешних экспертов и ограничиться собственными резервами. Руководители групп пилотного участка могут выступать экспертами при внедрении TPM на других участках.

4.1 Разработка плана развертывания TPM на предприятии

4.2 Формирование TPM-команд на предприятии

Аналогично созданию команд под руководством мастеров и руководителей ремонтных бригад на пилотном участке формируется организационная TPM-структура на всем предприятии. От слаженности их работы и качества координации со стороны руководства зависит успех внедрения. Команда, работавшая на пилотном участке, может выступать в качестве экспертов.

4.3 Создание системы квалификации по TPM

По мере внедрения TPM будет накапливаться опыт, сама система будет совершенствоваться и меняться. Соответственно должен повышаться уровень компетенций сотрудников. Для поддержания уровня технического обслуживания оборудования на предприятии осуществляется регулярная оценка качества владения TPM, при необходимости проводится дополнительное обучение.

4.4 Создание системы оценки процесса развертывания TPM на предприятии.

Регулярная оценка процесса внедрения TPM обязательный элемент стратегии.

Система Всеобщего ухода за оборудованием, как и любая другая система, не должна быть неизменной. В основе ее изменений лежит цикл Деминга PDCA – Планируй, Действуй, Проверяй, Совершенствуй. В соответствии с этим проводятся и шаги данного этапа.

5.1 Определение целей TPM на предприятии.

5.2 Применение TPM-методик

5.3 Оценка изменений

5.4 Совершенствование TPM-методик, приведение системы в соответствие с новыми требованиями.

Таким образом выглядит система внедрения и развертывания TPM на заводе BASF в Людвигсхафене. Впоследствии она нашла свое применение и на других заводах по всему миру. Универсальность и продуманность системы делают ее пригодной для применения на любых предприятиях любой отрасли.

Продолжение статьи читайте во второй части – Безопасность обслуживания оборудования в химической и нефтехимической отрасли. Часть 2. INEOS

Текст: Наталья Коношенко

Материал подготовлен на основании данных: