О практике применении принципа «3 НЕ» и «личного клейма рабочего» для предотвращения брака.

Выявить брак важно, но ещё важнее не производить брак, что значительно дешевле и выгоднее. Ведь качество готового продукта становится объектом внимания после его производства, когда управлять уже поздно: сырье и материалы израсходованы, ресурсы использованы, продукция произведена, время потрачено. Следует отметить, что брак в производстве – это прямая растрата имеющихся на предприятии ресурсов. Поэтому так важен самоконтроль в работе всех сотрудников на производстве, самоконтроль – это личная ответственность каждого.

Все самое интересное и уникальное мы публикуем в альманахе «Управление производством». 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Важнейшим принципом контроля качества является самоконтроль. Сущность самоконтроля заключается в осуществлении работником всех предусмотренных операций контроля качества изготовляемых деталей, узлов и изделий в полном соответствии с требованиями контрольной документации. Работник контролирует качество изготовляемой продукции и предъявляет на проверку работникам ОТК только те изделия, которые признаны годными либо передает без приёмки ОТК. Если при проверке партии продукции работники ОТК обнаруживают дефектное изделие, вся партия возвращается рабочему, предъявившему её к сдаче. При таком подходе рабочий стремится вести технологический процесс так, чтобы предотвратить появление дефектных изделий.

На предприятии при работе бригады по методу самоконтроля формируется индивидуальная ответственность за качество изделий, что способствует своевременному выявлению брака и усилению взаимного контроля членов бригады. Несмотря на наличие отдела технического контроля на производстве, важно исключить дефект в процессе самой операции, не допуская его появления на воротах качества.

Не следует думать, что производства, основанные на самоконтроле, появились сравнительно недавно, на самом деле такие технологии применяются не один десяток лет. Ещё во времена социализма существовало понятие «иметь личное клеймо». Любой рабочий, переведённый на самоконтроль, имел личный знак, который ставил на своё изделие и тем самым брал на себя ответственность за качество продукции.

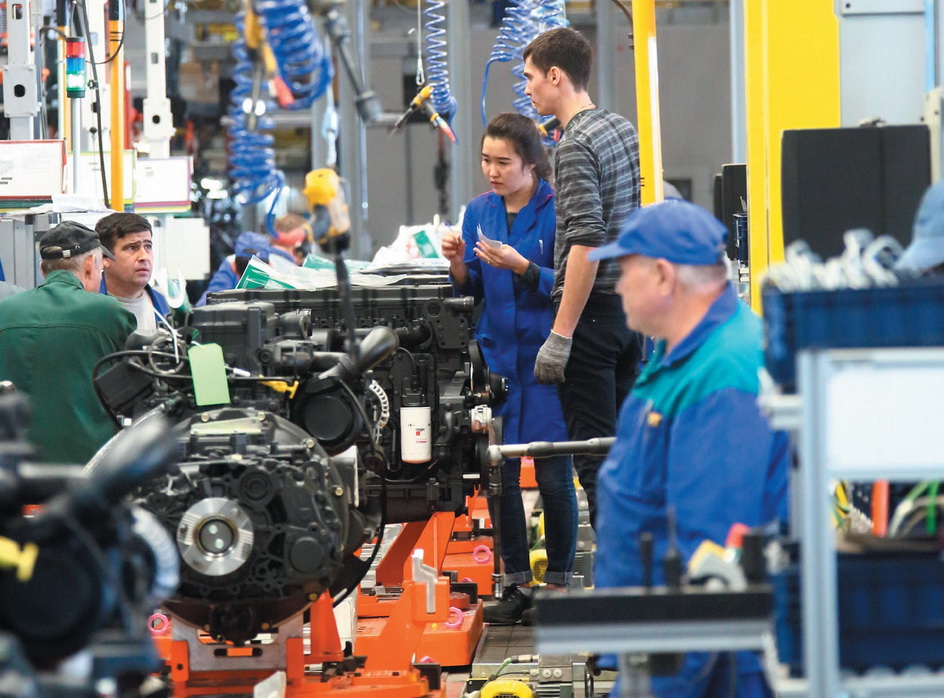

На «КАМАЗе» не только используется «личное клеймо рабочего» как один из способов предотвращения брака, каждый работник компании должен самостоятельно контролировать качество продукции, которую он производит. Личный знак имеют только самые опытные и проверенные работники.

Наиболее простой способ выявления брака рабочими – применение принципа «3 НЕ». Полное название принципа, характеризующее его суть: «не принимай брак, не делай брак, не передавай брак». Акцент делается не на контроле качества выпускаемой продукции по факту, а на предотвращении дефектов. Соблюдая техпроцесс от и до, рабочий исключает появление бракованной продукции. А в случае, если появление такой продукции всё-таки произошло, не передает её дальше и, соответственно, сам не принимает бракованную продукцию. Данный принцип основывается на сознательности и совести того, кто применяет данный принцип.

Принцип «3 НЕ» является одним из важнейших принципов встроенного качества и простейшим инструментом достижения снижения дефектности продукции, который отражается в производственной культуре сотрудников. Почему важно использовать принцип «3 НЕ»? Потому что чем на более раннем этапе мы выявим дефект, тем дешевле он будет стоить. Проходя каждый этап операции деталь становится дороже, поскольку на неё ложится стоимость трудочасов и затрат на обработку. Иной аспект важности ответственности в том, что клеймо самоконтроля предполагает отсутствие финального контроля службами ОТК, так как деталь с клеймом напрямую уходит в сборку или на дальнейший этап обработки.

Также на «КАМАЗе» существует практика приёмки автомобилей через «личное клеймо», а это значит, что автомобиль попадает напрямую клиенту и качество автомобиля, а также удовлетворённость клиента зависят от ответственности работника. Отсутствие ответственности приносит не только убытки в виде устранения дефектов (гарантийный ремонт), но и репутационные потери, а в дальнейшей перспективе может привести и к потере клиентов в целом. Такие потери не проходят для компании бесследно, все эти недополученные средства – это зарплата работников, обновление оборудования, ремонт зданий и другие инвестиции.

При применении принципа «3 НЕ» работникам также стоит обращать внимание на технологические и конструкторские недоработки и сообщать руководству об этом. Думать, что «и так сойдет», что дефект обнаружится во время технического контроля – неверный подход. Большинство продукции контролёры проверяют выборочно, т. е. задача контролёра проверить и подтвердить качество продукции. Зачастую если деталь уже собрана, то контролёр уже не сможет заглянуть внутрь.

Департамент технического контроля также реформировал свою работу и сменил курс с коллективной ответственности на личную, теперь за качество принятой продукции отвечает не цех или бригада, а непосредственно контролёр. Такие перемены сделаны с целью повышения ответственности каждого работника, а также в связи с тем, что не все дефекты возникают сразу после получения клиентом автомобиля, некоторые могут возникать в долгосрочной перспективе и поэтому при обнаружении таких дефектов ответственность должна ложиться на того, кто данный дефект пропустил.

Резюмируя всё, можно сказать, что качество выпускаемой продукции базируется не на инструментах, постулатах, статистиках и цифрах, качество в первую очередь – это совесть и ответственность работника. Сделка с совестью, при которой работник делает дефектную продукцию, зачастую может и не приводить к штрафам, выговорам и иным дисциплинарным взысканиям лично сотрудника, но в глобальном плане это приводит к большим потерям, и всё равно последствия коснутся каждого.