Полная версия статьи из архива альманаха «Управление производством».

Каждое предприятие так или иначе ведет статистику по производственным показателям, уровню продаж, частоте возникновения дефектов и по многим другим параметрам, но часто этого бывает недостаточно для своевременного обнаружения дефектов, выявления типичных тенденций и эффективного управления процессами в целом. Сегодня статистический контроль представлен целым рядом инструментов, их применению на крупнейшем сталелитейном предприятии Иордании посвящена данная статья.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

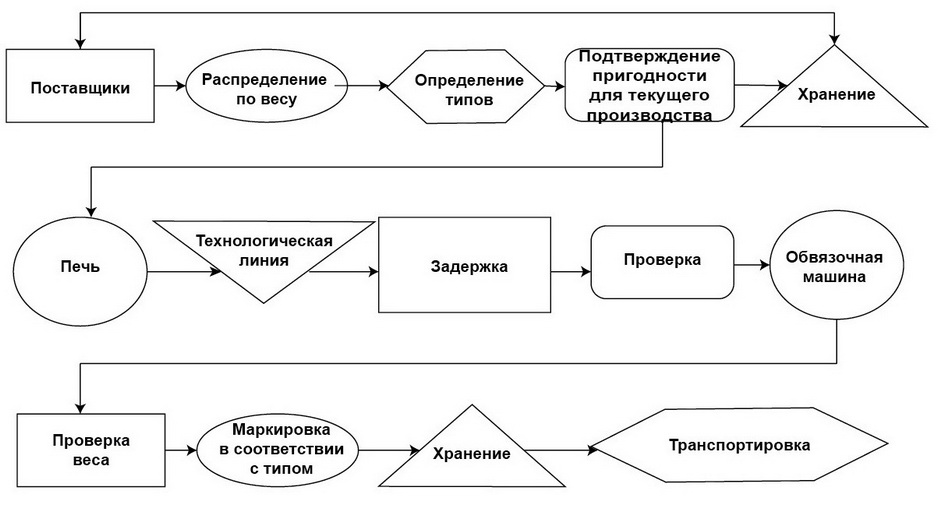

Компания Jordan Steel (по форме собственности – открытое акционерное общество с ограниченной ответственностью), основанная в 1993 году, является крупнейшим сталелитейным предприятием Иордании с объемом выпуска порядка 300 000 тонн стали в год. Основной продукцией компании является строительная сталь (арматурные стержни диаметром 8-32 мм) на полностью автоматизированной технологической линии. Производственные процессы на предприятии контролируются, отслеживаются и регистрируются при помощи компьютеров. Программное обеспечение позволяет осуществлять контроль качества еще на линии. Компания получила сертификат ИСО 9002 в 1998 году. Процедура контроля качества охватывает всю цепочку создания ценности, начиная от оценки и выбора поставщика, получения заготовок и заканчивая послепродажным обслуживанием. Заготовки изначально сортируются в зависимости от химического состава и хранятся в специально отведенных местах. Готовая продукция проходит проверку физических свойств, результаты которой предоставляются потребителю по запросу. Вся продукция снабжена ярлыком, в котором указана вся необходимая информация: дата выработки, диаметр, длина, вес штабеля, сорт и т.п. На рисунке 1 представлена карта технологического маршрута на Jordan Steel.

Рис. 1. Карта технологического маршрута на Jordan Steel.

В течение долгого времени отдел контроля качества Jordan Steel использовал преимущественно один инструмент статистического контроля ‒ контрольные карты. Анализ данных по качеству проводился раз в неделю. Однако затем руководство компании приняло решение продвигать на производстве и другие инструменты статистического контроля. Мы последовательно рассмотрим каждый инструмент и представим пример его использования в компании Jordan Steel.

Контрольный лист – основной инструмент для сбора данных и их автоматического упорядочения для облегчения дальнейшего использования собранной информации. Он помогает рабочему персоналу тщательно и максимально полно собирать информацию, а также упрощает ее использование и анализ. Внешний вид контрольного листа разрабатывается для каждой ситуации индивидуально, например, в Таблице 1 приведен контрольный лист, в котором отражены типы дефектов, обнаруженных в компании Jordan Steel определенный период времени, и частота их возникновения. Такой лист помогает руководству более точно спланировать и провести мероприятия по повышению качества выпускаемой продукции.

Таблица 1. Контрольный лист проверки качества стали.

| Категория | Повторяемость | Частота | Суммарная частота | Процентное отношение | Суммарный процент |

|---|---|---|---|---|---|

| Предел прочности | 28 | 28 | 72% | 72% | |

| Предел текучести | IIII | 5 | 33 | 85% | 85% |

| Процент удлинения | III | 3 | 36 | 92% | 92% |

| Эффективный диаметр | II | 2 | 38 | 97% | 97% |

| Эффективная нагрузка | I | 1 | 39 | 100% | 100% |

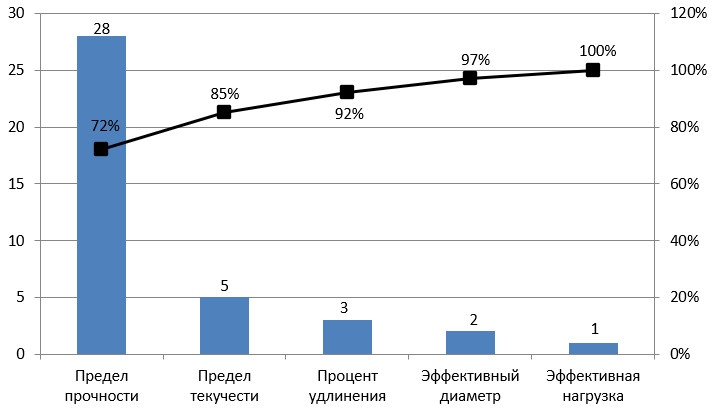

Диаграмма Парето – очень полезный инструмент, позволяющий выявить основные факторы, влияющие на исследуемую проблему. Как показывает практика, 80% дефектов и проблем вызываются всего 20%-ами причин. Диаграмма Парето поможет разделить проблемы качества на немногочисленные, но существенно важные, и многочисленные, но несущественные. Кроме того, этот метод позволяет распределить усилия и установить основные факторы, с которых нужно начинать действовать с целью преодоления возникающих проблем. Свое название метод получил от имени итальянского экономиста Альфредо Парето.

В компании Jordan Steel диаграмма Парето построена на основании данных контрольных листов по тестированию качества стали. Она представлена на рисунке 2. Из него следует, что основная проблема качества – низкий предел прочности стали при растяжении. Эта проблема составляет 72% от суммарного процента дефектов, то есть основная доля исправления брака связана с этой проблемой. Прочие проблемы составили лишь 28%.

Рис. 2. Диаграмма Парето по тесту на предел прочности стали.

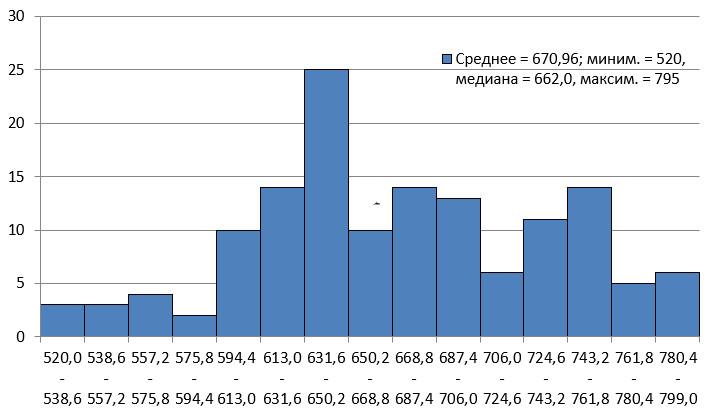

Гистограмма – инструмент, позволяющий зрительно оценить распределение статистических данных, сгруппированных по частоте попадания данных в определенный (заранее заданный) интервал, то есть она дает понять, как часто встречаются те или иные дефекты.

В такой диаграмме данные сгруппированы в численные категории. Разница между обычной диаграммой и гистограммой в том, что в диаграмме по оси X расположены категории, а в гистограмме ось X является шкалой измерений. Кроме того, между столбцами не может быть промежутков.

В таблице 2 представлены данные по проверке предела прочности стали, на основании которых построена гистограмма (рис. 3).

Таблица 2. Границы интервала данных по пределу прочности.

| Класс | Границы интервала | Частота | Класс | Границы интервала | Частота | |||

|---|---|---|---|---|---|---|---|---|

| 1 | 520,0 | 538,6 | 3,0 | 9 | 668,8 | 687,4 | 14 | |

| 2 | 538,6 | 557,2 | 3,0 | 10 | 687,4 | 706,0 | 13 | |

| 3 | 557,2 | 575,8 | 4,0 | 11 | 706,0 | 724,6 | 6 | |

| 4 | 575,8 | 594,4 | 2,0 | 12 | 724,6 | 743,2 | 11 | |

| 5 | 594,4 | 613,0 | 10,0 | 13 | 743,2 | 761,8 | 14 | |

| 6 | 613,0 | 631,6 | 14,0 | 14 | 761,8 | 780,4 | 5 | |

| 7 | 631,6 | 650,2 | 25,0 | 15 | 780,4 | 799,0 | 6 | |

| 8 | 650,2 | 668,8 | 10,0 | |||||

Рис. 3. Гистограмма по пределу прочности стали.

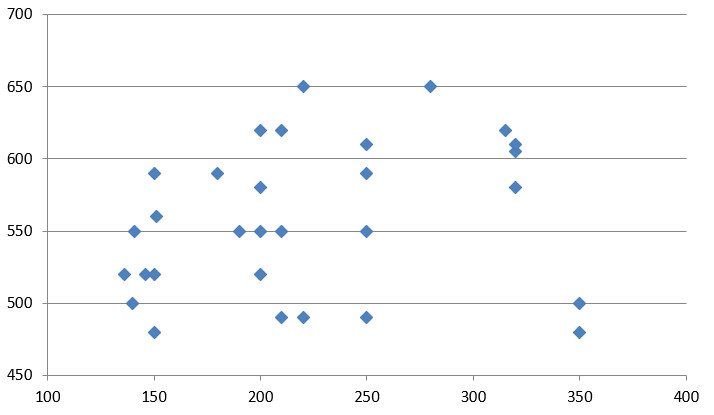

Корреляционная диаграмма (диаграмма разброса, рассеивания) – самый простой в использовании и в то же время самый действенный из семи рассматриваемых инструментов. Она используется для определения вида и тесноты взаимосвязей между двумя переменными. Иногда о типе этих взаимосвязей можно судить по форме диаграммы.

Рассматривая причины возникновения дефектов, команда предположила, что на качество и предел прочности стали влияет подача воды для охлаждения стали на разных стадиях производства. Корреляционная диаграмма, составленная для оценки верности данного предположения, представлена на рис. 4; для построения диаграммы были использованы данные о средних показателях воды и прочности в час. Однако диаграмма показала, что между потоком воды и величиной предела прочности не существует прямой взаимосвязи.

Рис. 4. Корреляционная диаграмма, показывающая взаимосвязь между потоком воды и пределом прочности.

Контрольные карты помогают отслеживать процесс производства и качество выпускаемой продукции и подходят для тех случаев, когда в распоряжении имеются точные цифры, например, время цикла, время простоя, температура, затраты или прибыль. Такие данные более информативны, чем данные о качестве, в результате чего и графики, построенные на основании таких данных, позволяют более точно отслеживать малейшие изменения в производственном процессе. Обычно контрольные карты строятся парами. На одной показаны изменения показателей в ходе процесса, а на другой ‒ средние показатели по процессу, причем второй график строится только после построения и изучения первого. Наиболее часто встречается пара «гистограмма средних значений» и «схема изменения размахов». Контрольные графики помогают сократить количество отходов, потери материалов и трудовых усилий, снизить затраты на исправление брака, повысить качество продукции, ускорить процесс поиска неисправностей, сократить время выполнения операций, повысить производительность.

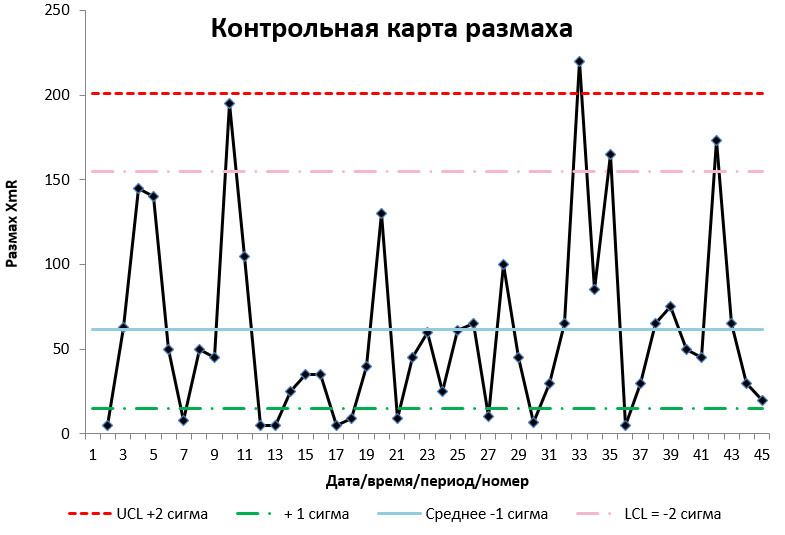

Рисунок 5 демонстрирует контрольную карту и диаграмму XmR, построенные на основании архивных данных, а рисунок 6 – новую контрольную карту и диаграмму XmR, построенные на основании актуальных данных.

Примечание: XmR-карта – это набор из двух карт: X-карта – измерения в периодах, R-карта – измерения скользящего размаха.

Рис. 5. Контрольная карта и диаграмма XmR, построенные на основании архивных данных.

Рис. 6. Новая контрольная карта и диаграмма XmR, построенные на основании актуальных данных.

Сравнение графиков на рис. 5 и рис. 6 сигнализирует о том, что архивные данные уступают в точности новым данным, собранным с помощью усовершенствованных методик статистического контроля. Прежним данным недостает точности в системе сбора информации, а именно в том, какие конкретно данные оцениваются, в каком объеме и как часто собираются. Это противоречит главным принципам SPC, согласно которым сбор данных должен быть точным и систематичным, чтобы команда имела возможность быстро выявить и устранить отклонения. Сравнение данных позволяет сделать вывод, что компании требуется более ответственно подходить к процессу статистического контроля.

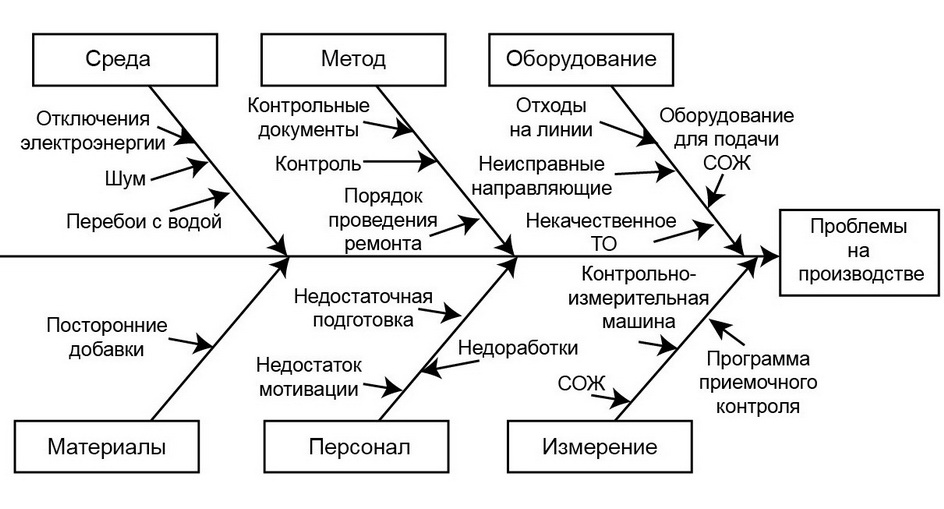

Диаграмма Исикавы ‒ инструмент, позволяющий упорядочить факторы, влияющие на показатели, критичные для качества. Обычно такая диаграмма используется для выявления первопричин основных проблем. Свое название она получила в честь своего создателя, известного японского специалиста в области управления качеством доктора Каору Исикавы. Ее также называют диаграмма «рыбья кость» из-за внешнего сходства. В то время как диаграмма Парето позволяет нам сконцентрировать усилия на самых важных проблемах, диаграмма Исикавы дает возможность определить первопричины существующих проблем. Перед созданием такой диаграммы полезно провести мозговой штурм.

Мозговой штурм ‒ процесс групповой выработки вариантов решения проблем. Обычно в мозговом штурме принимают участие 3-12 человек, оптимальный размер группы – 5-6 человек. Перед проведением мозгового штурма назначается лидер группы, который не дает участникам отвлекаться, поддерживает процесс выработки идей, записывает их (или следит, чтобы участники сами записывали свои идеи). Мозговой штурм проводится за закрытыми дверями для большей сосредоточенности и отсутствия помех. Желательно, чтобы участники располагались за круглым столом для свободного обмена идеями.

Перед проведением мозгового штурма рекомендуется оповестить участников о его теме; кроме того, необходимо соблюдать определенные правила, например:

Рис. 8. Причинно-следственная диаграмма для проблем на производственной линии.

В число классических инструментов статистического контроля входит также метод стратификации – инструмент, позволяющий произвести разделение данных на подгруппы по определенному признаку. В качестве стратифицирующего фактора могут быть выбраны любые параметры, определяющие особенности условий возникновения и получения данных: оборудование, операторы, время сбора данных, виды сырья и т.д. В компании Jordan Steel он использовался на всех уровнях сбора данных.

По итогам применения комплекса инструментов статистического контроля на производстве Jordan Steel были сделаны следующие выводы:

Как показывает пример иорданского сталелитейного предприятия, статистический контроль – это не единый инструмент, а целый комплекс инструментов, помогающий своевременно корректировать протекание процессов, пресекая возникновение дефектов и отказов. Каждая компания может выбирать тот инструмент, который наиболее подходит ее условиям и уровню подготовки, или практиковать широкий ряд техник, но в сборе данных должна быть последовательность и системность. Только так можно не только выявить существующие проблемы и потенциальные угрозы, но и отследить тенденции, влияющие на ход процессов.

Текст: Ольга Гончарова

Материал подготовлен на основании данных Rami Hikmat Fouad, Adnan Mukattash, Statistical Process Control Tools: A Practical guide for Jordanian Industrial Organizations, Jordan Journal of Mechanical and Industrial Engineering.