Статья из альманаха «Управление производством».

Текст: Игорь Акмаев, руководитель управления операционных улучшений компании «ОТЭКО»

Фото: ОТЭКО

Производственная система – это нечто большее, чем сумма процессов, технологий и инструментов, а успех компании не гарантирован имеющимися в ее распоряжении ресурсами. Ничуть не меньшее значение имеет дух компании, ее корпоративная культура, принципы и цели. Руководитель управления операционных улучшений ОТЭКО Игорь Акмаев представляет производственную систему компании и рассказывает, как культура организации, подходы к управлению и непрерывный процесс улучшений становятся залогом жизнеспособности предприятия.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Справка о компании:ОТЭКО – крупнейший частный инвестор в портово-промышленную инфраструктуру Юга России. Кластер ОТЭКО в порту Тамань – масштабный greenfield-проект, существенно расширивший южный коридор российского экспорта. Два терминала – нефтеналивной и навалочный – обеспечивают безопасную, надежную и экологичную перевалку грузов с применением наилучших доступных технологий. В составе кластера ОТЭКО действуют два морских терминала: Таманский перегрузочный комплекс нефти, нефтепродуктов и сжиженных углеводородных газов (ТПК) проектной мощностью 20 млн тонн/год (запущен в 2012 г.) и Таманский терминал навалочных грузов (ТТНГ) проектной мощностью более 70 млн тонн/год (60 и более млн тонн угля; 5 млн тонн серы; 5 млн тонн минеральных удобрений), запущен в 2019 г. Вспомогательная инфраструктура включает более 200 км железнодорожных путей, более 120 км линий электропередач, электроподстанции, морские подходные каналы. Терминалы ОТЭКО могут принимать суда дедвейтом до 220 тыс. тонн – самые большие суда, способные проходить через пролив Босфор. В компании работают более 10 тысяч сотрудников, из них более 90% – жители Кубани. |

Производственная система ОТЭКО строится на 4 основных принципах:

И вот от последнего принципа зависят все другие. Мы здесь для того, чтобы создавать культуру непрерывных усовершенствований. Только она помогает нам двигаться вперед и делает цикл замкнутым. А таким он и должен быть: улучшения нельзя останавливать – они формируют накопительный эффект и должны внедряться системно и постоянно.

Организация инструмента по системе 5С

Что происходит, когда к процессу улучшений подходят фрагментарно? Например, внедряется какой-то мини-проект. Он нужен здесь и сейчас, конкретный инструмент без привязки к конкретному общему целому. То есть ты вырываешь из книги лист, читаешь, но не можешь понять, о чем он, потому что книгу ты не прочел – нет общей картины. Поэтому, внедряя отдельные инструменты, не развивая общую культуру улучшений, достигаешь лишь одного: у тебя появляется этот инструмент. Скорее всего, процесс остановится на этапе «мы это сделали». А дальше он просто умрет в забвении, и больше никто к нему не возвратится. Самая большая ошибка в истории внедрения бережливых производств – это когда приходили внедрять тот же 5С ради того, чтобы внедрить 5С.

Это все про непрерывность цикла. Это когда ты каждый божий день задумываешься о потерях на своем рабочем месте и совершенствуешь, совершенствуешь, делаешь новые стандарты и думаешь о потерях, чтобы к этому прийти.

Развитие компании – это и есть совершенствование процессов, вывод их на принципиально иной, качественный уровень. Мы хотим стать лучшим работодателем среди индустриальных парков в России за счет развития культуры открытости, поддержки и вовлеченности. Выстроить эффективные и безопасные процессы.

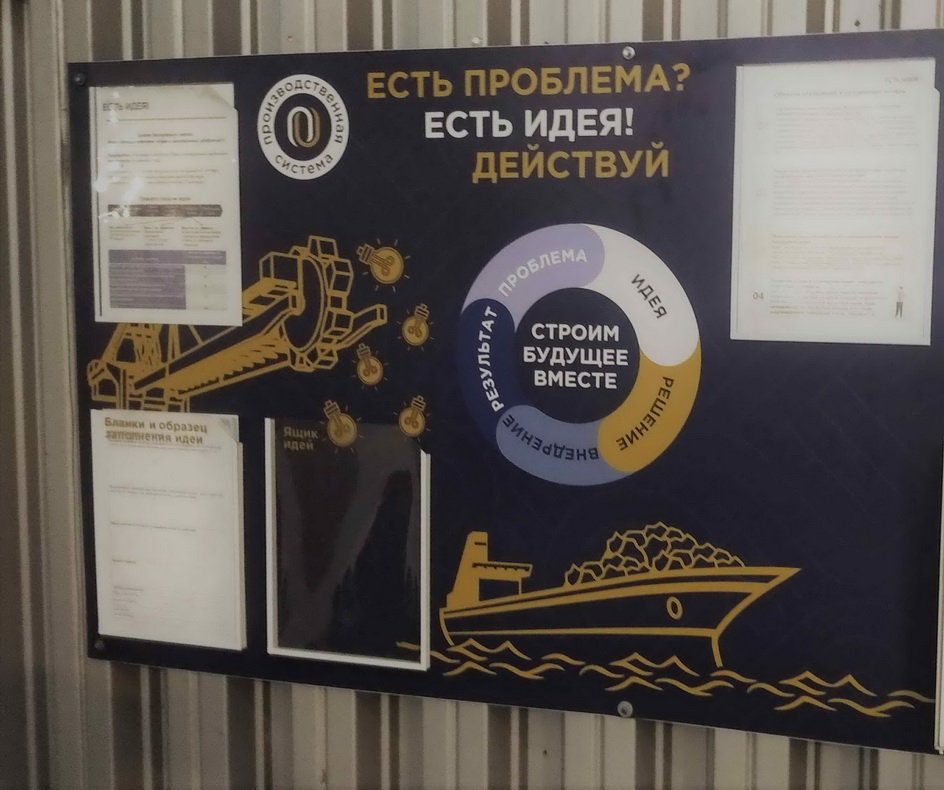

Стенд «Есть идея!»

Структура внедрения производственной системы ОТЭКО

Внедрять Производственную систему ОТЭКО мы начали в августе 2022 года. Тот случай, когда, несмотря на неплохие результаты, руководство компании пришло к пониманию, что у нас огромное поле для улучшения, для повышения эффективности.

Структура внедрения делится на 3 крупных блока:

У каждого блока своя задача, тесно связанная со всеми остальными. Задача одних – определить потенциалы и сформировать процессные КПЭ, других – помочь в освоении и применении инструментов, позволяющих достичь этих КПЭ, и это про бережливое производство. Третьих – сформировать основу, подготовить руководителей к изменениям и помочь поменять культуру, начать применять регулярные практики управления.

Мы начали с самого простого, провели диагностику и поняли, какие инструменты нам нужно внедрять в первую очередь. Сформировали цели, в которые верим. Выбрали инструменты. Массовое распространение получили такие инструменты, как СОП, 5С, Есть Идея, процессные КПЭ и многие другие.

Типовые инструкции, шаблоны и алгоритмы для внедрения системы 5S вы можете найти в практическом руководстве по внедрению 5S.

СОПы и система 5С

Важный инструмент, который стали применять одним из первых - «Есть идея!». Это вовлечение сотрудников в подачу идей по улучшению работы. И наша задача состоит в том, чтобы люди начали говорить о том, как поменять нашу компанию.

Отдельно остановлюсь на регулярных практиках управления, о которых говорил выше. Регулярные практики управления (РПУ) – это комплекс практик, применяя которые мы можем добиться наивысшего значения с точки зрения компетенции, чтобы каждый сотрудник – рабочий или руководитель – был лучшим, применял инструменты Производственной системы ОТЭКО правильно, понимал, как сделать так, чтобы добиться нужного результата. Для совершенствования лучших практик мы запустили серию встреч руководителей – это своеобразные мастерские для обмена опытом решения проблем. Происходит тиражирование лучшего опыта, и практика развивается, принимает больший масштаб.

В РПУ мы сделали акцент на лидерстве в безопасности, визуальном управлении эффективностью, линейных обходах, обсуждении эффективности и обратной связи с работниками.

Памятки по Регулярным практикам управления

Линейные обходы – это прямая связь руководства с сотрудниками. Каждый руководитель должен быть в курсе того, что происходит у него на участке, в подразделении. И лучшего способа получить эту информацию, чем ногами дойти до своих сотрудников в цехе или на складе, нет.

Лидерство в безопасности – это не силовое насаждение правил и практик, а прямой пример: мы должны, проходя мимо людей и видя, что они выполняют что-то неправильно, остановиться и помочь им понять, что не так происходит.

Возьмем практику «Визуальное управление эффективностью». Все просто: сделай информационную доску, на которой есть четкие цели, по ним есть текущий статус. Если есть отклонения, пишите о проблеме, руководитель сформирует из них задачи. И просто выполняйте. Обязательный момент вовлечения: не забывать благодарить людей. Так рождается практика обсуждения эффективности.

Обсуждение эффективности призывает к этому: давайте вместе подумаем, как сейчас, второго числа, сделать все для того, чтобы тридцатого мы получили 100% премию. Работник вовлекается в эту работу. Она подразумевает: я делаю все для того, чтобы заработать, но при этом я делаю все для того, чтобы зарабатывал мой работодатель. Ситуация win-win: побеждают все. И работник, и работодатель.

Перед формированием самого плана организационных улучшений (ПОУ) мы проводим комплекс мероприятий – сначала опросы персонала, в том числе и анонимные. Далее идут встречи с руководителями, где каждая проблема находит решение.

На будущее у нас запланировано, в первую очередь, масштабирование уже внедренных на определенных участках решений. Мы будем расширять применение РПУ и ПОУ на другие активы ОТЭКО в порту Тамань: строительное подразделение, наливной терминал, ремонтные подразделения, транспортный блок, складское хозяйство и закупки.

В части РПУ берем на вооружение тему развития сотрудников. Тут как нельзя кстати направление «наставничество». В планах развитие тотального обслуживания оборудования: каждый человек на предприятии имеет уровень компетенций – они разнятся, но объединяет их возможность развития, совершенствования. Например, мы планируем развивать компетенции персонала, связанные с возможностью мелкого ремонта, чтобы работник мог самостоятельно устранять мелкие неисправности, а не ждать, когда появится «знающий человек». Начинаем внедрять стандартизированную работу – один из способов определения лучшего порядка для выполнения операций и выявлять лучшее время выполнения.

Производственная система создана для того, чтобы сбалансированно внедрять инструменты, убеждаться в переживаемости, и только потом добавлять, добавлять и добавлять.

Многие руководители боятся, что прогресс со временем будет нивелирован, что произойдет откат, но вообще откат должен быть. Должна быть какая-то пауза, когда люди должны попробовать сами это сделать. Откат нужен как раз для того, чтобы ты понял, а что не закрепилось? Важно понимать, что любое развитие – это некая синусоида. Всегда будут взлеты, всегда будут падения. Не надо их бояться. Падение – это возможность понять, куда двигаться дальше. Их надо ждать. Они должны быть, потому что предугадать все, что может быть, невозможно. Все люди разные, все процессы разные, поэтому нам нужны возможности для улучшения. И вот когда мы, внедряя Производственную систему, немножко отходим в сторону, нам нужно посмотреть, что происходит. Надо работать и с вовлеченностью, и с бережливым производством. Внедряя инструменты, надо работать с системой.

Процесс обучения всему новому, как и внедрение ценных инноваций, не проходит линейно. Ведь человек не робот. Отдельному работнику и целому коллективу нужно время для того чтобы вся информация в голове улеглась, закрепилась в привычках. Поэтому откат – это вполне органичное развитие ситуации, но это нужно, чтобы изменить прежние поведенческие привычки: сравнить как было и как стало.

Самое главное быть готовым, что все пойдет не по плану. Нужно внедрять не набор инструментов, а систему целиком, не упуская из внимания блок Культуры. Не пренебрегайте темой общения с людьми. Это важно. Чем чаще мы с ними общаемся, тем больше мы понимаем их проблематику, тем больше они чувствуют участие. Наш ценный актив – это люди. Мы работаем с людьми, железо без них работать не будет. Очень часто люди говорят, что все, что происходит в компании, характеризует, насколько она успешна. Это все напрямую связано с вовлеченностью людей, а значит и с жизнеспособностью производственной системы.

С полной версией этой статьи можно ознакомиться в одном из номеров Альманаха «Управление производством».