Конкурс прошёл в рамках внедрения Производственной системы ОТЭКО.

Благодарим Пресс-центр ОТЭКО за предоставление данного материала.

Компания «ОТЭКО», оператор морских терминалов в порту «Тамань», подвела итоги ежегодного конкурса на звание лучшего участка бережливого производства за 2023 год, отметив значительные достижения сотрудников в оптимизации рабочих процессов. Конкурс прошёл в рамках внедрения Производственной системы ОТЭКО – концепции управления, в основе которого лежит стремление к непрерывному совершенствованию производственных и административных процессов.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

В соревнованиях участвовало 8 основных подразделений ОТЭКО: навалочный и наливной терминалы, департамент железнодорожного транспорта, строительное и автотранспортные подразделения компании, а также портовый флот и складское хозяйство, департамент технического обслуживания, ремонта и развития. Работа участков оценивалась экспертным жюри 45 раз в течение года, победители определены в трех номинациях: департамент железнодорожного транспорта признан «стабильно лучшим», навалочный терминал стал «первопроходцем бережливого производства», а строительное подразделение выиграло в номинации «стандартизация и обучение персонала».

«В этом году конкурс выявил новую положительную тенденцию: вместо того чтобы просто копировать друг друга, участники создают новые решения, которые позволяют им бороться за лидерство в организации бережливого производства. Коллеги хорошо овладели инструментами производственной системы и уже сами стремятся рассказать об улучшениях. При этом упрощение рабочих процессов сопровождается повышением безопасности труда», – обращает внимание заместитель генерального директора–операционный директор ОТЭКО Сергей Торопов.

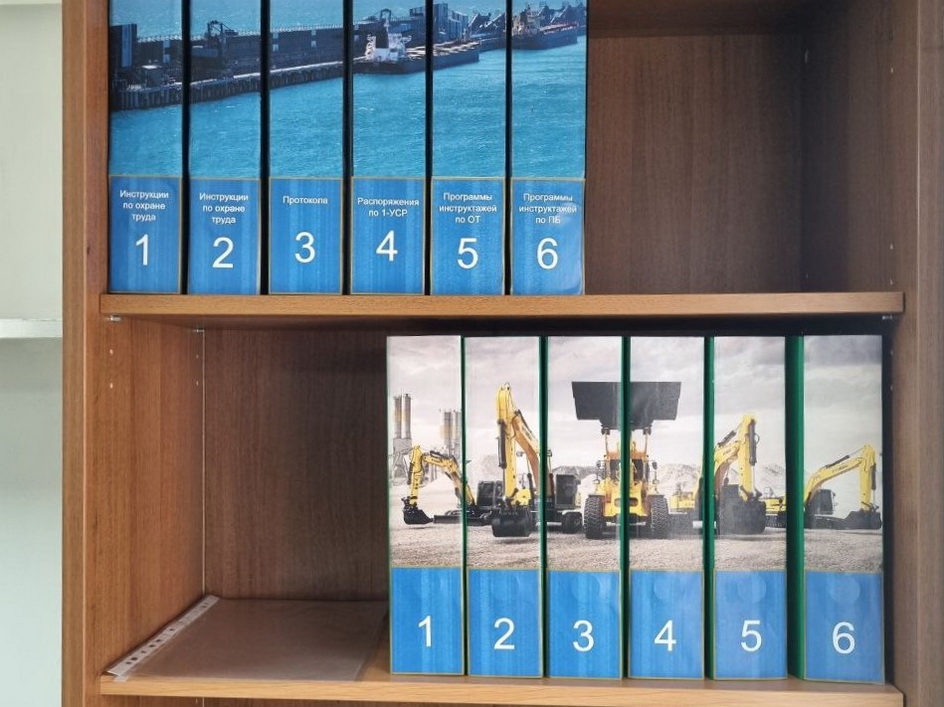

Например, на своих подведомственных участках они устанавливали дополнительные перила, организовали сушильную комнату для спецодежды, поработали над визуализацией: повесили часы с кардинальными правилами безопасности, ввели чек-листы по плану технического обслуживания, установили новые стеллажи и сделали в них сортировку документов, упорядочили хозяйственный инвентарь и многое другое. На первый взгляд это мелочи, но в комплексе они дают большой положительный эффект», – рассказал заместитель генерального директора–операционный директор ОТЭКО Сергей Торопов.

В течение всего года специалисты производственных участков настраивали эффективные процессы бережливого производства. Например, обустраивали рабочее пространство по системе 5С, разрабатывали чек-листы проверки оборудования и стандартные операционные процедуры для быстрого и безошибочного выполнения работ даже новым и неопытным сотрудником. Улучшали собственные условия труда – так, например, по инициативе «снизу» обустраивались сушильные комнаты для спецодежды и комнаты отдыха персонала.

Еще одним инструментом бережливого производства, который оценивался в рамках конкурса, стала система визуального управления – это стенды с интуитивно понятной информацией по текущим показателям работы, правилами безопасного поведения, задачами и сроками выполнения, возможными рисками. Для удобства положительные моменты отмечаются зеленым маркером, а отклонения – красным, такая визуализация в течение 30 секунд обеспечивает понимание ситуации на рабочем месте, создает единое информационное поле, ускоряет реакцию при выявлении проблем.

Среди прочего, оценивалась и охрана труда – навыки применения этих стандартов и инструкций в работе, а также вовлеченность в процесс организации безопасного производства, использование средств индивидуальной защиты. Здесь ярким примером стала визуализация Кардинальных правил безопасности ОТЭКО в департаменте железнодорожного транспорта: обозначение каждого из правил расположили на циферблате больших настенных часов – теперь стрелка каждый час напоминает о простых истинах, которые помогают выполнить работу не только быстро, но и безопасно.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

НАША СПРАВКА

ОТЭКО — оператор двух морских терминалов в порту Тамань, навалочного и наливного, крупнейший частный инвестор в портово-промышленную инфраструктуру Юга России. Налоговые отчисления ОТЭКО формируют более 60% ежегодного бюджета Таманского сельского поселения и 15% бюджета Темрюкского района. Компания является активным участником общественной жизни Таманского полуострова, крупнейшим работодателем и социальным инвестором, реализует целенаправленную программу по развитию социально-экономического потенциала Таманского полуострова.

Производственная система (ПС) – это концепция управления, построенная на принципах бережливого производства и непрерывного совершенствования. Инструменты Производственной системы, или как ее еще называют, Бизнес-системы, позволяют повысить эффективность за счет непрерывного выявления и устранения потерь и лишних процессов, не создающих ценности для потребителя.

Основоположник философии бережливого производства – японский инженер и предприниматель Тайити Оно, создатель Производственной системы Тойоты, Toyota production system (TPS). В России Производственные системы развивают крупнейшие компании различных отраслей экономики, такие как Росатом, Северсталь, Сибур и Сбербанк.

Инструменты Производственной системы ОТЭКО:

Контакт по безопасности. Обсуждение событий, которые могут привести к происшествиям, и мер для снижения рисков. С такого обсуждения в ОТЭКО начинаются любые производственные совещания. Разбираются примеры потенциально небезопасного поведения в быту и на работе и небезопасных условий труда из предыдущего трудового опыта сотрудников, а также возможные риски на текущем рабочем месте. В ходе беседы выясняются коренные причины тех или иных рассмотренных происшествий и действия по предотвращению подобных ситуаций.

Линейный обход. В ходе личных встреч руководство получает оперативную обратную связь о том, какие улучшения необходимы для совершенствования промышленной безопасности и условий труда в целом, а также повышения эффективности работы в конкретных процессах.

Содержание: На основе обратной связи сотрудников руководители сформировали программу организационных улучшений. Цель программы – исключить из бизнес-процессов любые моменты, замедляющие дальнейший профессиональный рост сотрудников и препятствующие достижению корпоративных целей. Например, одним из первых действий стало оборудование комнат отдыха для водителей легкового автотранспорта на территории терминалов.

Конкурс «Есть идея!». Каждый сотрудник может внести предложение по операционным улучшениям или решению проблем и, в случае признания идеи актуальной, получить вознаграждение вплоть до 5% от достигнутого за год экономического эффекта. Этот инструмент начал применяться в компании еще до системного перехода к ПСО, но с её внедрением получил дополнительный импульс: с 29 сентября 2022 по 17 апреля 2023 подано 276 идей. К 1 мая 2023 из них реализовано – 46, принято в работу – 23, находятся на доработке – 59, на рассмотрении – 31 идей.

Типовые инструкции, шаблоны и алгоритмы для внедрения системы 5S вы можете найти в практическом руководстве по внедрению 5S.

Система «5С». Принцип организации рабочего пространства в «Пять шагов»: сортировка необходимых и исправных инструментов, системное соблюдение сортировки предметов, содержание в чистоте, стандартизация контроля технологии работы с помощью чек-листов и памяток, совершенствование достигнутых результатов и адаптация при изменениях условий труда. Этот инструмент широко востребован в мировой практике, он помогает развить культуру производства и всегда повышает качество работы и сокращает потерю рабочего времени. Внедрение 5С в некоторых подразделениях ОТЭКО по инициативе сотрудников началось до официального старта ПСО и уже принесло ощутимый результат. Например, всего за месяц несколько участков комплексно-ремонтной мастерской удалось довести до четвертого шага «Стандартизация».