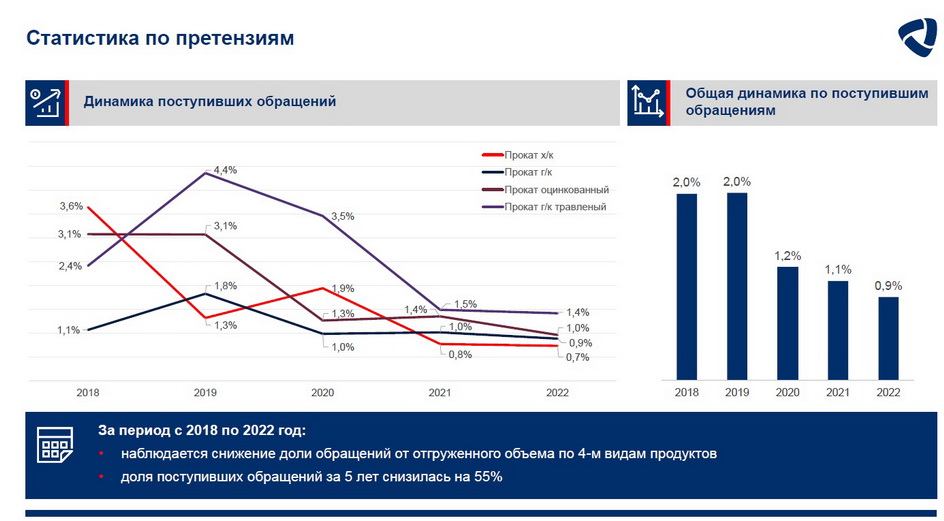

На 55% уже обеспечено снижение среднего уровня претензий.

Благодарим пресс-службу компании «Северсталь» за предоставление данного материала.

Статья подготовлена по материалам вебинара «Как цифровая система контроля качества продукции влияет на клиентский опыт». Спикер – Петр Мишнев, директор по техническому развитию и качеству «Северстали».

Развитие промышленных технологий предъявляет все более высокие требования к качеству продукции металлургов. «Северсталь» первой среди российских металлургических компаний реализует масштабный проект, направленный на автоматизацию контроля качества продукции, в том числе при помощи таких инструментов, как нейросети и компьютерное зрение. С помощью данного решения уже контролируется выпуск порядка половины объема производимой металлопродукции в год, в результате чего обеспечено снижение среднего уровня претензий в цехе на 55%.

«Северсталь» первой среди российских металлургических компаний реализует масштабный проект, направленный на автоматизацию контроля качества продукции. Проект реализован более, чем наполовину, и сейчас «Северсталь» впервые подводит промежуточные итоги.

Проект внедрения решения длится уже 7 лет, его завершение ожидается в 2026-2028 годах. Уже сделаны инвестиции в объеме 1,28 млрд руб, в будущем в развитие проекта планируется вложить не менее 2 млрд руб. Проектом охвачена сквозная цепочка производства оцинкованного проката, горячекатаного рулонного проката, травленого проката, товарной слябы. 4,2 млн. тонн товарной продукции проходит через систему (из около 10,7 млн тонн.), при этом контролируется 43% дефектов, когда-либо фигурировавших в претензиях.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

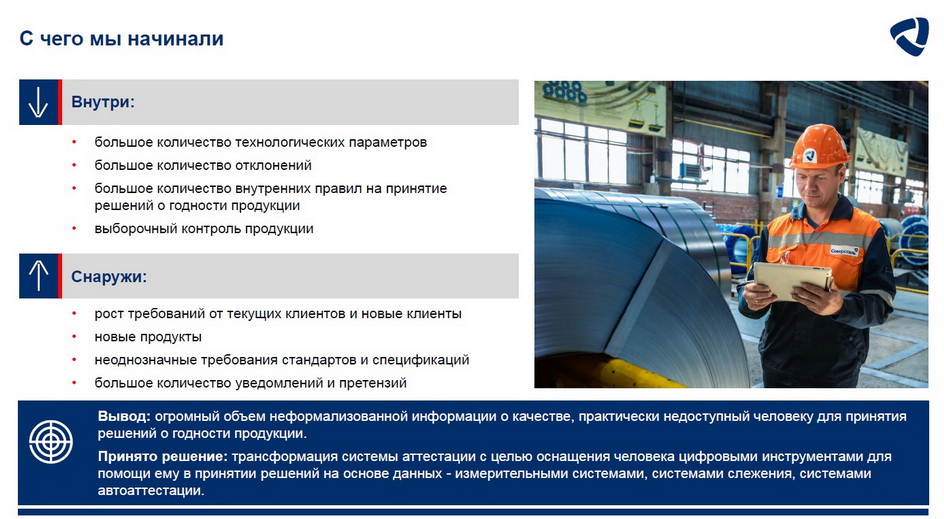

Предпосылками для внедрения автоматизированной системы контроля качества было появление большого числа новых видов продукции и рост требований клиентов. В свою очередь на предприятии существовало большое количество технологических параметров и внутренних правил на принятие решений о годности продукции. Таким образом, при использовании только традиционных методов контроля единственным вариантом был выборочный контроль партий продукции.

До начала проекта существовал огромный объем неформализованной информации о качестве. Принятие решений о годности продукции обычными методами являлось крайне сложным, поэтому необходимо было создать цифровые инструменты, которые помогут специалистам компании решить эту задачу.

Ключевой целью проекта было создание единой системы, в которой будет контролироваться каждый дефект, когда-либо обнаруженный клиентами.

Система инспекции поверхности способна автоматически выявлять и классифицировать поверхностные дефекты металлопроката, произведенного в производственном потоке. Она обеспечивает 100% автоматизированный контроль качества поверхности производимого металлопроката в потоке.

Система измерения геометрии обеспечивает контроль геометрических параметров готовой продукции, произведенной на оборудовании стана. Система исключает отправку на последующие переделы производства и клиентам металла несоответствующего качества по геометрическим параметрам, а также обеспечивает снижение времени аттестации произведенной продукции.

Системы фиксации инцидентов обеспечивают слежение за возникновением инцидентов в критических зонах, влияющих на качество продукции. Их использование позволяет исключить человеческий фактор в вопросах, касающихся корректной работы оборудования и аттестации.

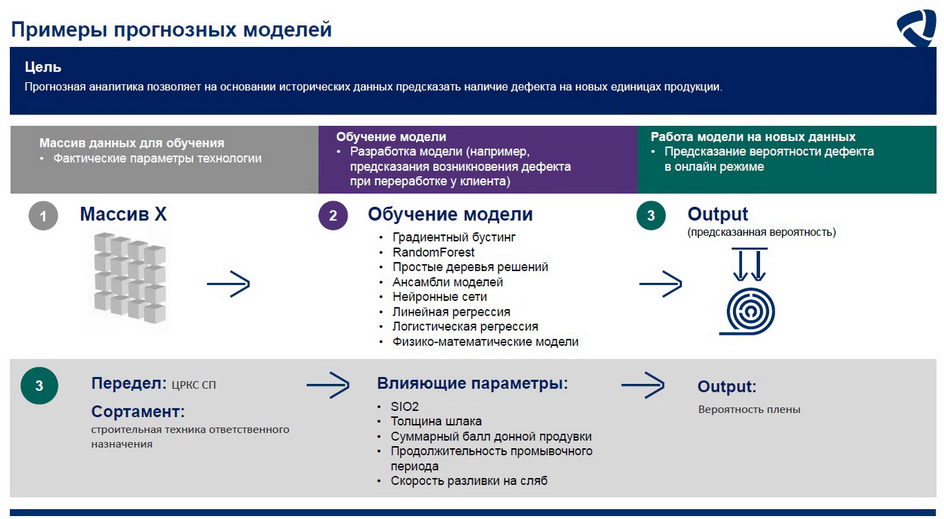

Прогнозная аналитика позволяет на основании исторических данных предсказать наличие дефекта на новых единицах продукции. Для прогнозной аналитики используются как достаточно давно известные и зарекомендовавшие методы, так и наиболее современные, включая искусственный интеллект.

Система слежения за металлом обеспечивает сквозную прослеживаемость и достоверность учета движения металла по технологической цепочке продукта. Система собирает информацию со всех измерителей, датчиков: скаляры, сигналы, нарушения с привязкой к единице продукта по всей длине продукта.

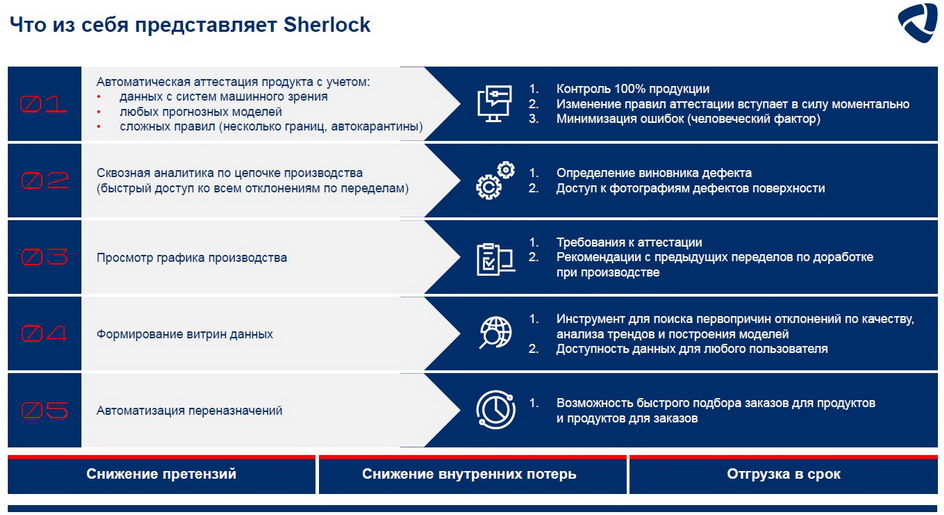

Система автоаттестации Sherlock обеспечивает контроль 100% продукции и минимизацию ошибок, связанных с человеческим фактором. Обладает инструментами для поиска первопричин отклонений по качеству, анализа трендов и построения моделей, обеспечивает доступность данных для любого пользователя и возможность быстрого подбора заказов для продуктов и продуктов для заказов.

Подкат для гибких насосно-компрессорных труб марки А606. Для предотвращения возникновения дефектов отливки в виде самостоятельного металлического или окисного слоя на поверхности специалисты «Северстали» внедрили систему видеоинспекции на агрегате травления. Это позволило оценивать неплоскостность после чистовой группы на стане 2000.

Оцинкованный прокат для различного назначения. Настроено автоматическое помещение продукции в карантин с назначением испытаний на отслоение в случае отклонений в процессе оцинкования от нормативных границ и в случае аномальных значений ненормируемых параметров. Для этого была создана нейросетевая модель, которая выявляет аномалии в процессе оцинкования. В результате после внедрения этого решения крупных претензий от клиентов не поступало.

Металлопрокат для коммерческих транспортных средств. Автоматизирован алгоритм проверки допусков по толщине на горячекатаном прокате, а также построена модель логистической регрессии для формирования прогноза появления дефекта на слябе. Эти меры позволили избежать ошибок на этапе приема заказов, связанных с человеческим фактором.

Штрипс для нефтегазопроводных труб. Введен в работу серпомер на стане горячей прокатки для оценки величины серпа на рулоне. Для рядка клиентов, заказывающих рулон для изготовления штрипса, это позволило избежать отсортировки.

Также создана модель машинного зрения, определяющая заклинивание барабана и застревание шаров. Это позволило избежать претензий из-за нарушения режима закалки шаров. Это происходило из-за того, что шары заклинивали, а на конвейере есть слепые зоны, в которых человек не мог обнаружить проблему.

Внедрение цифровых инструментов позволяет нам повысить уровень удовлетворенности клиентов и существенно снизить показатели отсортировки. За период с 2018 по 2022 год доля поступивших претензий по четырем видам продукции, охваченных системой, снизилась на 55%.