Все мы слышали про маркировку продукции «Честный знак» (или ЕГАИС), а кто-то уже и реализовывал взаимодействие с этой системой в своих компаниях. Также все знают или предполагают, зачем эти системы нужны государству и конечным потребителям.

Но некоторые компании самостоятельно внедряют аналогичные системы на своих производствах и в сбытовых сетях. Для чего же они это делают?

В первую очередь, чтобы гарантировать своим клиентам качество произведенной продукции (ведь, отсканировав код на продукции, покупатель может проследить весь путь канистры масла от производства до него, любимого покупателя). Т.е. производитель масла защищает покупателя от контрафактной продукции.

Во вторую очередь, производитель сам видит весь путь движения своей продукции по сбытовой сети и её фактические остатки у дистрибуторов и может оперативно, в случае роста спроса, обеспечить опережающее пополнение ассортимента дистрибуторов.

В-третьих, позволяет производителю заранее подготовится к внедрению системы «Честный знак».

Ниже мы расскажем, об одном из нескольких наших проектов, по внедрению такой системы.

Компания Логикон успешно завершила очередной этап проекта внедрения системы прослеживаемости готовой продукции в компании, одного из отечественных производителей моторных масел.

Первыми этапами большого пути выступали внедрения системы управления складом на складах готовой продукции и сырья основных производственных площадках Заказчика, а также на площадках его основных дистрибьютеров и 3pl-операторов. Наличие WMS позволило приступить к следующим этапам автоматизации управления цепями поставок компании.

На каждой производственной площадке Заказчика была установлена система индивидуальной маркировки выпускаемой продукции (аналогия ЕГАИС и Честного Знака).

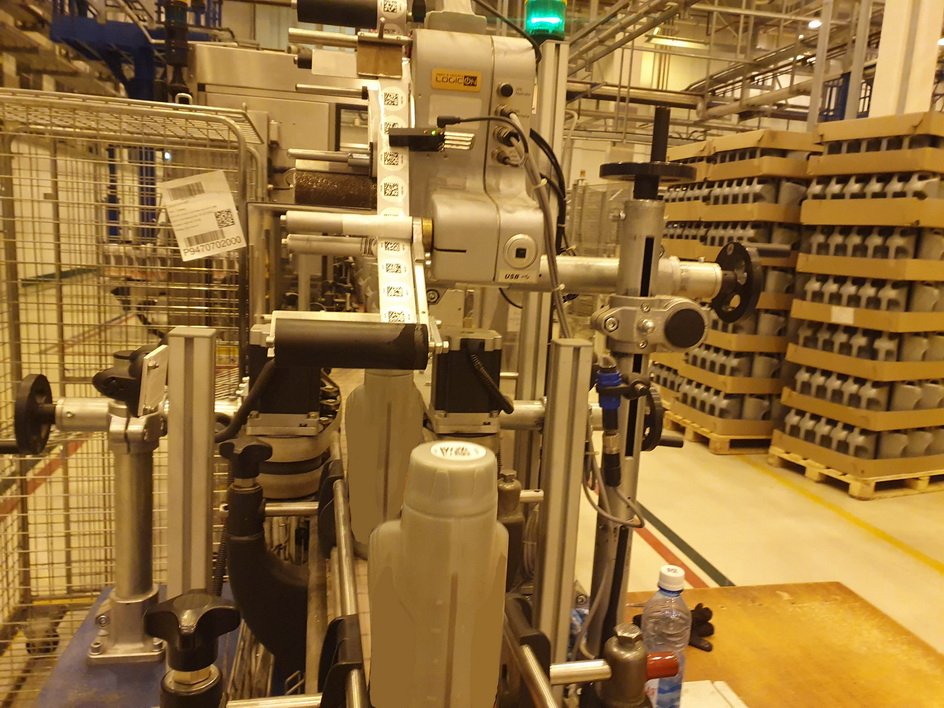

В целях идентификации каждой выпущенной канистры, на линии розлива масел в канистры и бочки были установлены дополнительные системы маркировки (наклейки этикеток) и считывания. Данное оборудование обеспечило наклеивания и считывания индивидуальных этикеток с нанесённой на них 2D-штрих-кодом с переменной информацией.

На линиях розлива масел, после машин, обеспечивающих завинчивание крышек и проверки герметичности канистр, были установлены аппликаторы, наклеивающих напечатанные этикетки, и сразу за ними установлены многоплоскостные сканеры, проверяющие корректность нанесения штрих-кодов.

На линиях розлива масел, после машин, обеспечивающих завинчивание крышек и проверки герметичности канистр, были установлены аппликаторы, наклеивающих напечатанные этикетки, и сразу за ними установлены многоплоскостные сканеры, проверяющие корректность нанесения штрих-кодов.

После того, как штрих-код канистр, упаковываемых в коробки, а также штрих-код коробок сканируется конвейерными сканерами, информация об этом попадает в специализированное ПО. Данное ПО в автоматическом режиме производит «привязку» номеров канистр, упакованных в коробку. Дополнительно в указанном ПО реализован механизм оповещения о не считавшейся этикетке. Также указанное ПО даёт команду на печать паллетной этикетки с индивидуальным номером паллеты и аппликатор приклеивает её на паллет. ПО в автоматическом режиме производит «привязку» к номеру паллеты номеров, установленных на неё коробок, и передаёт информацию о составе паллеты в систему управления складом (WMS), что означает автоматическое принятие продукции на склад. Товар появляется в системе управления складом, в виртуальной ячейке временного хранения.

После выхода паллеты с линии производства WMS-система в автоматическом режиме производит выбор и назначение ячейки хранения данной паллеты. Водителю погрузчика/штабелёра, также в автоматическом режиме, поступает задание на размещение продукции на складе с указанием конкретного адреса. Водителю погрузчика/штабелёра склада останется подъехать к паллету, вышедшей с производства, отсканировать ID паллеты и получить из системы управления складом адрес ячейки склада, куда её необходимо разместить.

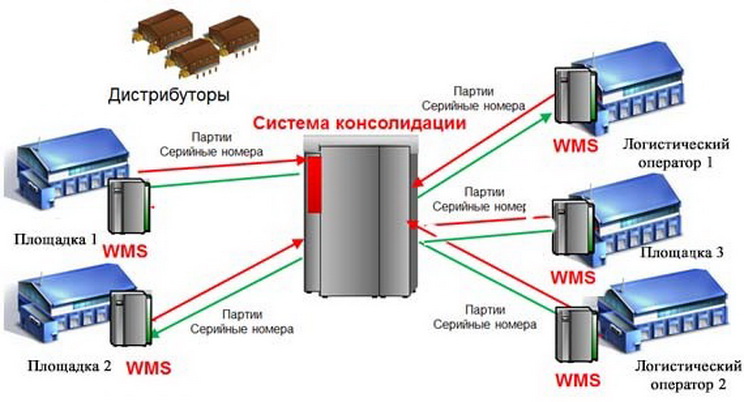

В последующем, информация о выпущенной продукции, переданная по интеграции в систему управления складом производственной площадки, автоматически передается в центральную систему управления движением готовой продукции Заказчика «Систему Консолидации», которая отслеживает все дальнейшее перемещения паллет/коробок/канистр или бочек как по территории Заказчика, так и между производственно-складскими площадками Заказчика, так и их отгрузку в адрес дистрибьютора.

Из ERP-системы Заказчика в Систему Консолидация в автоматическом режиме приходят задания на отгрузку продукции в адрес Клиента. Данное задание, по заложенным алгоритмам, распределяется между производственно-складскими площадками и в автоматическом режиме загружается в wms-системы соответствующих площадок. В результате на складах готовой продукции появляются задания на комплектацию Заказов на отгрузку. После сборки Заказов производится их отгрузка транспортом или напрямую Покупателю (Дистрибутору) или на логистическую площадку, где будет сформирован консолидированный Заказ с различных производственно-складских площадок.

На логистических площадках также установлены wms-системы, интегрированные с Системой Консолидация, в которые из ERP-системы Заказчика, в автоматическом режиме поступают задания на сборку консолидированных Заказов и их отгрузку Покупателям (Дистрибуторам) с обязательной передачей информации по индивидуальным номерам канистр/коробок/паллет.

В Системе Консолидация отслеживается информация по движению транспорта с отгруженной продукцией (номер транспортного средства, данные водителя, данные груза (включая номера канистр, коробок, бочек, паллет), время выезда с площадки погрузки, время поступления на площадку разгрузки).

Из ERP-системы Заказчика, через Систему Консолидации, в Мобильное Приложение Дистрибутора (мобильная версия Системы Консолидация) в автоматическом режиме Дистрибуторам поступают документы со всей информацией по отгружаемой в их адрес продукции, а также информация о том, для кого предназначена та или иная партия продукции (розничная продажа или данные конечного покупателя, который должен будет получить Заказ).

Представитель Дистрибутора с помощью Мобильного Приложения Дистрибутора, установленного на обычный смартфон, производит приемку поступившей продукции, а также отгрузку, со сканированием серийных номеров продукции, конечным потребителям. По факту сканирования вся информация о произведённой отгрузке в автоматическом режиме поступает в Систему Консолидации и передается в ERP-систему Заказчика. Наличие базы данных о движении продукции позволяет, опять-таки, при помощи мобильного приложения, устанавливаемого на обычный смартфон, отследить путь каждой бочки или канистры. Столь же легко выявляется поддельная продукция, нередко появляющаяся на рынке, поскольку штрих-коды на ней либо несут несуществующую информацию, либо дублируют коды продукции, которая уже завершила свой продажный цикл.

Реализованная у Заказчика система позволяет обеспечить сквозную прослеживаемость движения готовой продукции от производства до, фактически, конечного покупателя. Что позволяет гарантировать Покупателям качество приобретаемой продукции и избежать приобретения подделки.

ООО "Логикон"

Тел./Tel (343) 327-18-33,

(499) 995-18-21,

(812) 385-77-06

www.логикон.рф,

www.logicon-group.ru

https://dzen.ru/logicon

Реклама. ООО «Логикон». https://logicon-group.ru/