Полная версия статьи из архива альманаха «Управление производством».

Концепция Шести сигм была представлен производственному сообществу только в 90-х гг. прошлого века, но она уже успела обрести огромную популярность. Более того, о формировании бережливых производственных систем уже чаще говорят в контексте Лин Шесть сигм. Но несмотря на свою эффективность в повышении надежности процессов и объема выпуска качественной продукции, в России популярность концепции Шесть сигм остается сравнительно невысокой. В чем сильные стороны методики? Насколько сильно ее влияние на повышение эффективности процессов, сокращение затрат и повышение качества продукции?

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

| Шесть Сигм (Six Sigma) – один из методов управления процессами, основанный на проведении статистической оценки фактов, данных процесса, систематическом поиске и разработке мероприятий по повышению уровня выхода годной продукции, их последовательному внедрению и последующему анализу безошибочности процессов для увеличения удовлетворенности клиентов. Был разработан в корпорации Motorola в 1980-е годы, широкую популярность получил в середине 1990-х после внедрения его как ключевой стратегии Джеком Уэлчем в корпорации General Electric. |

Совершенствование производственных процессов – необходимый шаг на пути повышения конкурентоспособности многих компаний, особенно в секторе промышленности. Одним из наиболее известных и эффективных подходов к решению производственных проблем является внедрение Шесть сигм. Концепция Шесть сигм ‒ это организованный и систематический подход к совершенствованию производственных процессов путем устранения потерь, сокращения времени цикла, снижения затрат и повышения качества выпускаемой продукции.

Методология Шести сигм была разработана в компании Motorola в 1985 году. В те времена компании угрожали конкуренты из Японии, и чтобы удержать позиции, компании требовалось радикально повысить уровень качества своей продукции. Именно методология Шести сигм помогла компании достичь планируемого коэффициента дефектности, равного 3,4 дефектам на миллион изделий. На тот момент это был очень высокий уровень качества, и его достижение потребовало невероятных усилий. Для сравнения: три сигмы – это 66,81 дефектных изделий на миллион, или 93,3% качественных изделий от общего объема выпуска, в то время как шесть сигм предполагает, как уже говорилось выше, 3,4 дефектных деталей, или 99,99966% качественных деталей соответственно (табл. 1).

Таблица 1. Сравнительная таблица показателей сигм.

| Сигма | Количество дефектных деталей на миллион | Технологический выход (%) |

|---|---|---|

| 6 | 3,4 | 99,99966 |

| 5 | 233 | 99,97670 |

| 4 | 6 210 | 99,37900 |

| 3 | 66 810 | 93,33190 |

| 2 | 308 770 | 69,12300 |

| 1 | 697 672 | 30,23280 |

Тем не менее, не все процессы должны соответствовать уровню шести сигм. Это зависит от стратегической важности процесса и соотношения затрат на внедрение улучшений и выгоды от них. Если показатели качества для процесса составляют 2 или 3 сигмы, довольно легко и малозатратно можно повысить этот уровень до 4 сигм. В то же время достижение 5 или 6 сигм – довольно трудоемкий процесс, который, к тому же, потребует использования сложных статистических инструментов. Иными словами, с повышением количества сигм необходимые усилия и затраты ресурсов растут в геометрической прогрессии. В конечном счете, лишь доход на инвестиции в проводимые улучшения и стратегическое значение самого улучшаемого процесса определяют необходимое количество сигм.

В США методология Шести сигм стремительно набирает популярность. Одной из первых примеру Motorola последовала крупная американская компания Allied Signal ‒ производитель тормозных колодок, барабанов и тормозных передних и задних дисков. Затем в 1995 году решение о внедрении Шести сигм принял генеральный директор General Electric Джек Уэлч, что вызвало волну интереса во всем мире и рост популярности методологии. Не ограничиваясь производственными процессами, Уэлч решил применить Шесть сигм к операциям обслуживания. Более того, обучение основам Шести сигм стало неотъемлемой частью теоретической и практической подготовки руководящего состава компании и обязательным условием его продвижения по карьерной лестнице. Результаты настолько впечатлили конкурентов, что вскоре Шесть сигм стала применятся повсеместно, в число компаний, известных своей приверженностью данной концепции входят: Johnson&Johnson, Polaroid, Sony Electronics, IBM, American Express, Amazon.Com, Ford Motor, LG Electronics, Seagate Technology, Toshiba, U.S. Bank и многие другие.

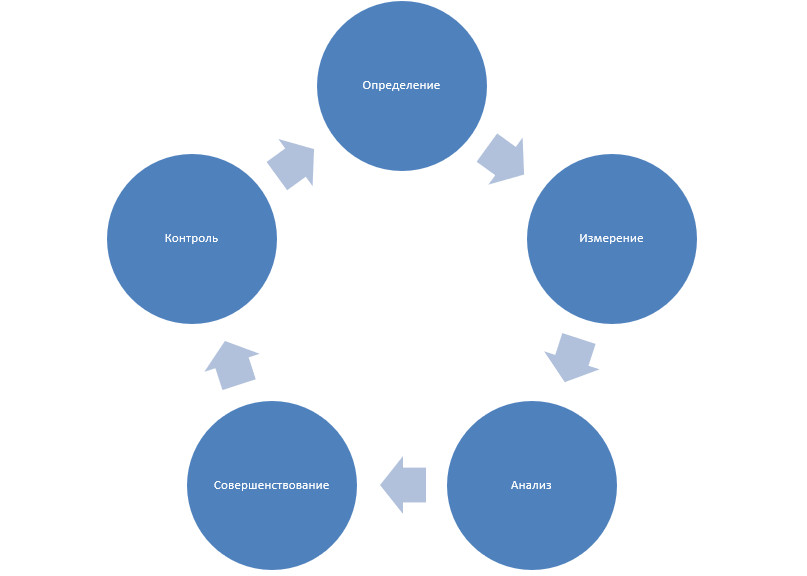

Основой Шесть сигм является цикл (рис. 1):

Рис. 1. Цикл протекания Шести сигм

Такой цикл помогает выявить, оценить и устранить источники потерь в производственном цикле предприятия, а также оптимизировать использование имеющихся ресурсов, повысить производительность станочных участков при помощи тщательно разработанных планов управления в будущем и т.д. Изначально цикл Определение – Измерение – Анализ – Совершенствование – Контроль был направлен на сокращение производственных затрат; тем не менее, сегодня все большую важность приобретает качество технологического процесса. Стоит отметить, что у этой концепции есть свои минусы; в частности, она не помогает решить проблему сокращения рабочей силы и рабочих часов в контексте совершенствования технологического процесса.

С другой стороны, устранение первопричин основных производственных проблем и тщательный контроль процессов с целью предотвращения возникновения ошибок и дефектов принесет компании долгосрочные результаты. Однако проведение каких-либо коренных преобразований без проработанной стратегии заранее обречено на провал. К примеру, отсутствие тщательного анализа и оценки сложившейся ситуации не позволяет выработать наиболее эффективные способы решения имеющихся проблем, а заставляет руководство компании идти наугад, не решая проблемы, а лишь отодвигая их на задний план, что в конечном счете приводит лишь к обострению ситуации. Применение методов Шесть сигм позволит компании выявить первопричины существующих проблем и разработать оптимальные варианты их решения, устранив угрозу повторного появления проблемы в обозримом будущем.

Кроме того, совершенствование производственных процессов требует не одного дня и даже не одного месяца. Это длительный и сложный процесс, требующий ответственного и продуманного подхода. В данной статье мы рассмотрим пример разработки модели проведения подобных преобразований и ее реализации на практике, что станет неоценимым подспорьем для тех, кто впервые решился на такой серьезный шаг.

Малайзия является одним из мировых лидеров по сборочному производству электроники и электротехники. Переживает свое второе рождение эта отрасль и в России, и качество играет при производстве ключевую роль.

Процесс выявления отклонений в процессах и их устранения можно разделить на пять этапов:

Этап I. Изучение ситуации и постановка целей

Этап II. Сбор информации

Этап III. Анализ полученных данных

Этап IV. Выработка решений

Этап V. Мониторинг технологического процесса

На этапе I проводится изучение сложившейся ситуации и выявляются возможности улучшения, после чего определяются цели всего проекта. На этапе II проводится сбор информации при помощи различных инструментов, таких как, например, анализ временных затрат и проч. Затем, на этапе III, вся собранная информация анализируется. Анализ направлен в первую очередь на изучение текущей ситуации и выявление первопричин проблем, что поможет сузить фронт работ. На этапе IV разрабатываются варианты решения существующих проблем, которые затем реализуются на производстве. Задача этапа V – отследить изменения в процессе после внедрения тех или иных нововведений, оценить их и разработать дальнейший план действий

Постановка целей и реализация всех пяти этапов значительно упрощается, если предварительно сформирована хорошая команда по улучшению и используются различные инструменты планирования, например, диаграмма Гантта. Следуя выбранной модели усовершенствования процессов, можно поэтапно проанализировать весь производственный поток и таким образом выявить основные проблемы на линии; оценить собранные данные при помощи анализа временных затрат; проанализировать коренные причины основных проблем на основе собранных данных; опробовать решения на практике и добиться улучшения ситуации на производстве, а также спланировать мероприятия на будущее.

Изучаемая малазийская компания специализируется на производстве электроники – различных подузлов и компонентов в пластмассовом корпусе; продукция компании активно реализуется на внешнем рынке. Практическое применение модели усовершенствования технологического процесса проводилось на выбранном станочном участке цеха финальной сборки продукта.

Программа внедрялась поэтапно, в соответствии с представленной выше схемой. Рассмотрим ход мероприятий на этих этапах подробнее.

На этапе I было проведено тщательное изучение процесса сборки продукта X. Для начала осуществлялся обход и визуальная оценка процесса. Первой проблемой, которая сразу была отмечена командой по улучшениям, была сильная переполненности участка персоналом: на участке одновременно находилось 16 операторов.

Кроме того, струйная печать осуществляется за пределами участка (на расстоянии примерно 8 метров от него), что приводит к необходимости совершать дополнительную транспортировку материалов к печатающему устройству и от него. Что касается контроля, выяснилось, что в основном контролируется вторая часть станочной линии, в то время как первая остается без должного внимания.

В числе проблем был отмечен и тот факт, что рабочие функции оператора слишком просты, и каждый оператор мог бы выполнять работу на нескольких станках одновременно, что позволило бы сократить количество персонала и освободить рабочее пространство. В результате осмотра участка мастером и инженерами были сформулированы следующие основные цели: сокращение персонала и времени цикла. После постановки целей можно было переходить к этапу II.

Сбор информации начинается с анализа временных затрат при помощи обычного секундомера. Для достоверности и надежности измерений время цикла было измерено 30 раз, после чего выведено среднее значение. Продолжительность каждая из операций сборки также была измерена и занесена в таблицу (табл. 2).

Таблица 2. Время цикла и отдельных операций сборки.

| № | Операция | Время выполнения (сек) | Количество операторов |

|---|---|---|---|

| 1 | Сборка кнопки голосовой связи | 15,3 | 1 |

| 2 | Установка сетки динамика | 12,6 | 1 |

| 3 | Установка правого динамика | 14,0 | 1 |

| 4 | Установка левого динамика | 11,6 | 1 |

| 5 | Клеевая сборка | 7,5 | 1 |

| 6 | Наклеивание ярлыка | 6,3 | 1 |

| 7 | Монтаж узлов контактов зарядного устройства | 8,0 | 1 |

| 8 | Опрессовка контактов | 10,1 | 1 |

| 9 | Струйная печать (за пределами участка) | 19,6 | 2 |

| 10 | Монтаж ЖК дисплея | 12,9 | 2 |

| 11 | Контроль | 9,3 | 1 |

| 12 | Опрессовка контактов | 4,8 | 1 |

| 13 | Монтаж аккумулятора | 6,3 | 1 |

| 14 | Проверка готового изделия, упаковка | 12,3 | 1 |

| Всего | 150,5 | 16 | |

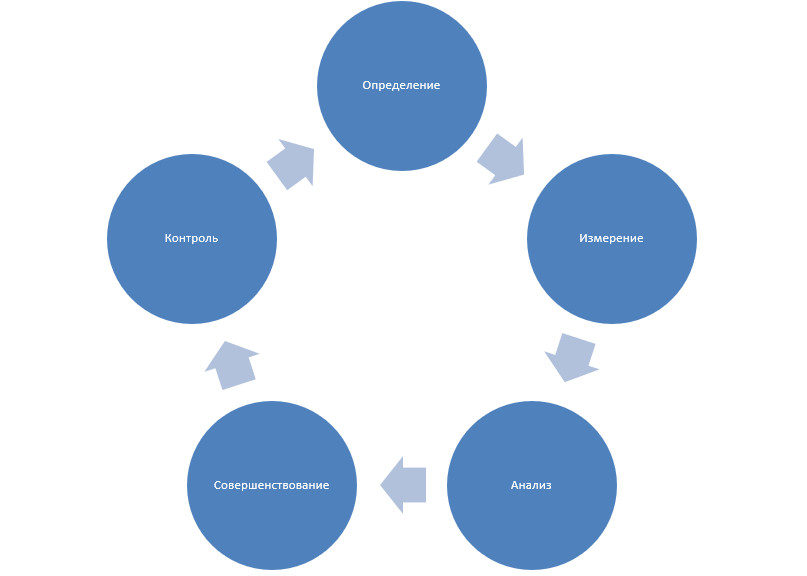

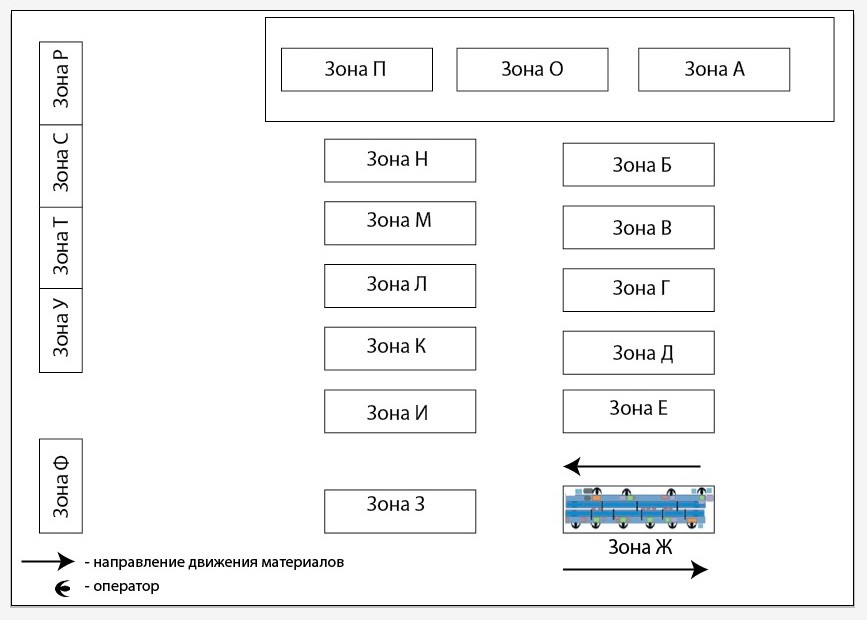

Планировка производственного участка изображена на рис. 2. На участке в зоне Ж расположено 14 рабочих станций. Как следует из таблицы 2, каждую станцию обслуживает 1-2 оператора. Линия сборки построена в форме буквы U и оснащена непрерывным конвейером, который обеспечивает транспортировку материалов и комплектующих (кроме этапа струйной печати) в процессе сборки. Согласно измерениям, на прохождение 1 детали по первому конвейеру уходит 16,7 секунд, на втором – 7,7 секунд на продукт. При дальнейшем анализе использовались эти данные.

Рис. 2. План общей планировки участка сборки.

На данном этапе анализируются данные, полученные в ходе изучения линии сборки продукта Х. Сначала для продукта рассчитывается время такта, чтобы определить оптимальную частоту производства/сборки одной детали с учетом темпов сбыта. Если время цикла рабочей станции дольше рассчитанного времени такта, то эту рабочую станцию можно считать «узким местом». Это может приводить к необходимости сверхурочных часов для удовлетворения спроса на продукт, что часто влечет за собой большой объем незавершенного производства. Расчет времени такта производится на основе данных о времени цикла и объемах спроса (таблица 3).

Таблица 3. Расчет времени такта.

| Продолжительность смены (А) | 11 ч = 11х60х60 = 39600 сек |

| Перерывы (Б) | (1 короткий перерыв х 10 мин) + (60 мин обеда) = 1 ч 10 мин = 70 мин = 4200 сек |

| Планируемое операционное время (В) | (А – Б) = 39600 – 4200 = 35400 сек |

| Потребительский спрос (Г) | 2100 шт/день |

| Время такта (В/Г) | 35400 / 2100 = 16,85 сек/шт |

Время такта = (полезное рабочее время за смену) / (объем потребительского спроса за смену)

Главной задачей, конечно, было пересмотреть операции в «узких местах» (табл. 4). Очевидно, что столь продолжительное время выполнения операций вызвано необходимостью ожидания и лишними движениями. Следовательно, необходимо изменить расположение рабочей станции.

Таблица 4. Время выполнения операций в «узком месте».

| Оператор | Рабочий элемент | Среднее время цикла (сек) |

|

| Левая рука | Правая рука | ||

| 1 | Берет матрицу | 0,7 | |

| Берет переднюю часть из коробки | 1,1 | ||

| Кладет ее на конвейер и ждет, пока конвейер доставит матрицу на печать | 1,4 | ||

| 2 | Снимает деталь и кладет в лоток | 1,3 | |

| 3 | Ожидание наполнения лотка, переход на следующую стадию | 15,0 | |

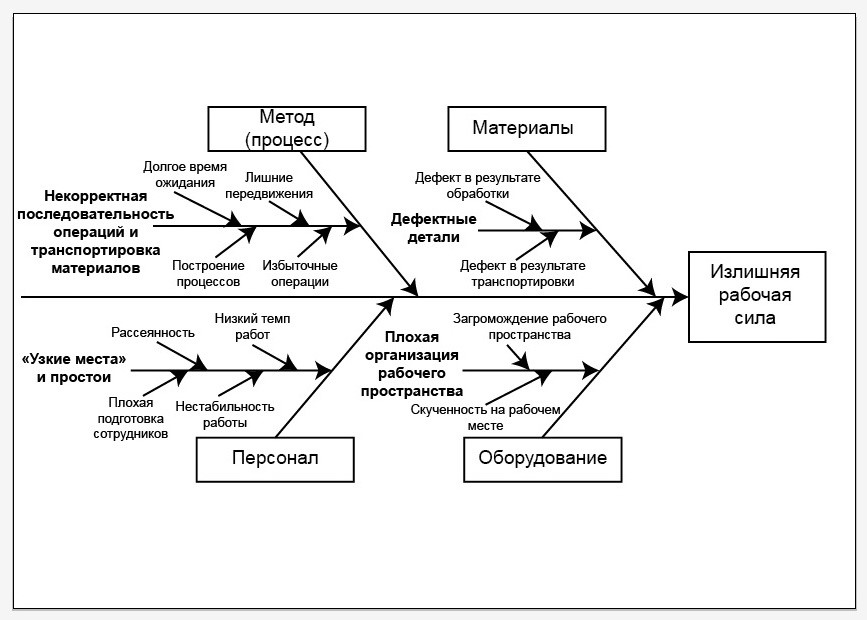

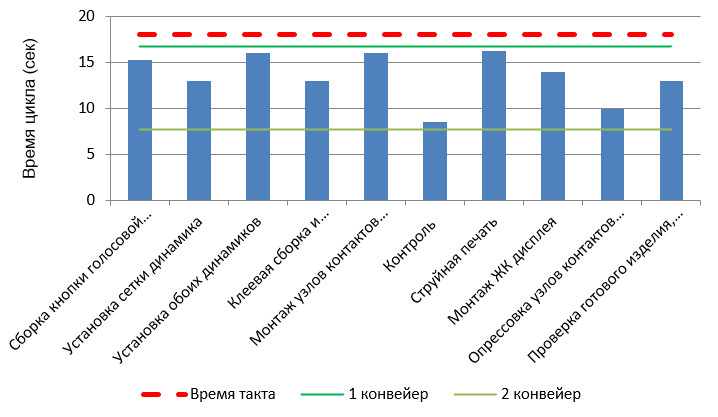

На Рисунке 3 отражена общая длительность производственного цикла и время выполнения каждой из операций по сборке продукта Х. Время цикла, превышающее время такта, является «узким местом» и требует принятия срочных мер. Тем не менее, время цикла, слишком малое по сравнению со временем такта, является простоем и, соответственно, потерей времени. Как видно на графике, основным «узким местом» является струйная печать, поскольку ее время цикла значительно превышает время такта. Зелеными линиями отмечено среднее время, затрачиваемое на выполнение одной операции на каждом из конвейеров.

Рис. 3. Общая длительность производственного цикла и длительность операций

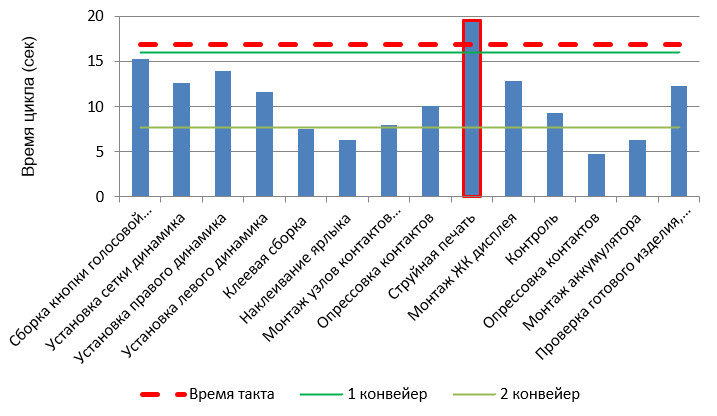

Как было определено еще до начала проекта, одной из главных целей является сокращение персонала рабочих станций. После проведения мозгового штурма со всеми членами команды по улучшению, а также в результате беседы с операторами и инженерами цеха была составлена диаграмма Исикавы (так называемая диаграмма «рыбья кость») (Рис. 4). На ней отражены основные причины проблем, обнаруженных в четырех областях технологического процесса: методы, материалы, персонал и оборудование. Как видно из диаграммы, основные проблемы вызваны непродуманной последовательностью операций, излишними перемещениями материалов, неграмотной организацией рабочего места и всей рабочей станции, а также дефектными изделиями. Решения этих проблем разрабатывались в ходе мозгового штурма при участии персонала рабочей станции. Принятие решений и их практическая реализация осуществлялись на этапе IV.

Рис. 4. Диаграмма Исикавы, отражающая основные источники проблем на участке.

На диаграмме Исикавы представлены основные проблемы, присущие технологическому процессу до внедрения улучшений. В ходе мозгового штурма сотрудники предлагают свои варианты решения этих проблем, принимая во внимание их экономическую целесообразность, выполнимость и ожидаемый результат. Особенно ценятся решения, которые в результате повлияют более чем на одну рабочую станцию.

В ходе продолжительного обсуждения плюсов и минусов были внедрены следующие улучшения:

Результаты внедрения всех вышеперечисленных улучшений отражены на рис. 5. Участие операторов в процессе было расширено, простои происходят значительно реже, с сокращением количества операторов повысилась производительность линии, отсутствуют «узкие места», поскольку время цикла меньше времени такта, производственный процесс более сглажен.

Рис. 5. Время цикла и время такта после внедрения улучшений.

Помимо этого была изменена планировка участка, план общего расположения участка сборки после внедрения улучшений можно увидеть на рис. 6. Решение перенести процесс струйной печати прямо на линию сборки помогло сгладить производственный процесс, поскольку операторы избавились от необходимости ходить между линией сборки и печатным устройством десятки раз за смену.

Рис. 6. План общего расположения участка сборки после внедрения улучшений.

Улучшения внедряются постепенно, решения принимаются на основании анализа эффективности. После их внедрения повторно собираются данные о временных затратах и трудовых движениях и сравниваются с предыдущими результатами. Постоянное наблюдение и оценка крайне важны для процесса улучшений. Необходимо разработать план действий в непредвиденных обстоятельствах или запасной план действий – это поможет быстрее разрешать внезапно возникшие проблемы. Производственный директор и инженер осуществляют постоянный контроль над ходом внедрения.

Малазийский производитель электроники принял решение о внедрении улучшений в технологический процесс на основе простой, но эффективной методики Шесть сигм. Результаты этих изменений были тщательно проанализированы, в т.ч. со сравнением времени цикла и общей численности персонала до и после внедрения улучшений. Как мы видим из таблицы 5 цикла сократилось на 12,55 секунд (или на 8,34%), а количество работников – на 6 человек, что составило 37,5% от общего числа операторов линии сборки. В той же степени сократились и затраты на рабочую силу. Обычно с сокращением персонала увеличивается время цикла, поскольку тот же объем работ выполняется меньшим количеством людей, но этого можно избежать, если внедрить определенные улучшения в производственный процесс и повысить производительность персонала и эффективность производства.

Таблица 5. Результаты внедрения улучшений на участке.

| Общее время цикла (сек) | Общее количество сотрудников | Трудовые затраты в год* (в тыс. долл.) | |

|---|---|---|---|

| До внедрения улучшений | 150,50 | 16 | 46,5 |

| После внедрения улучшений | 137,95 | 10 | 29 |

| Процент сокращения | 8,34 | 37,5 | 37,5 |

| *При условии, что заработная плата одного оператора составляет около 250 долларов США в месяц | |||

Таким образом, на основании данной таблицы можно с уверенностью сказать, что поставленные компанией цели были достигнуты, а методология Шесть сигм еще раз доказала свою действенность и эффективность.

Работая над снижением затрат и повышением качества своей продукции, российские компании часто незаслуженно упускают из вида Шесть сигм. При этом за счет снижения числа отказов, устранения узких мест, оптимизации используемых ресурсов методика оказывается весьма эффективна в достижении этих целей, подтверждением чего может служить и описанный пример: предприятию удалось достичь высоких результатов, сократив время цикла на 8,34%, а количества персонала – на 37,5%.

Конечно, серьезное внедрение методики Шести сигм требует качественной подготовки сотрудников, но в итоге инвестиции в персонал себя оправдывают. Так, компания GE направила на обучение 4 тысяч «черных поясов» и 60 тысяч «зеленых поясов» из 220 тысяч своих работников 250 миллионов долларов, и эта сумма не только окупилась к концу года, но и принесла выгоды в размере 300 миллионов долларов за счет снижения потерь и повышения эффективности процессов.

Эти примеры призваны служить мотивацией и для российских компаний: продумав поэтапную стратегию внедрения улучшений, разбив поставленные задачи на отдельные мероприятия и инвестировав в подготовку и обучение своих работников, можно добиться не менее впечатляющих результатов.

Текст: Наталья Коношенко

Материал подготовлен на основании данных: