Полная версия статьи из архива альманаха «Управление производством».

Любая компания вне зависимости от сферы своей деятельности сталкивается с всевозрастающей конкуренцией, и, если она хочет преуспевать на рынке, ей не обойтись без постоянной работы над повышением качества продукта, без постоянного учета изменяющихся условий, требований клиентов, процессов. В этом ей может помочь статистический контроль процессов, позволяющий эффективно контролировать и регулировать производство, прогнозировать возможные изменения и предоставлять клиенту продукцию, отвечающую всем предъявленным к ней требованиям. Методику осуществления статистического контроля мы рассмотрим на примере производства автомобилей Peugeot.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

| Статистический контроль процессов (SPC, Statistical Process Control) – метод контроля качества продукта через определение критичных для качества продукта параметров процесса и дальнейшее их отслеживание. Полученные результаты сравниваются с заданными значениями параметров и на основании этого сравнения определяется степень необходимого вмешательства в ход процесса. Инструментом статистического контроля процессов являются так называемые контрольные карты. В связи с возрастанием необходимых для контроля показателей в современных предприятиях часто используют методику многомерного статистического контроля, рассматривающую характеристики всей системы, а не ее отдельных показателей. |

Важным аспектом производственного процесса является его стабильность, достичь которой возможно лишь с помощью постоянного регулирования. Анализ процесса подразумевает в частности изучение факторов, которые оказывают влияние на процесс, классификацию этих факторов в соответствии с их значимостью и контроль над данными факторами с целью достижения желаемого результата. Анализ эффективности выбранных единиц измерения, работы производственного оборудования и производственных процессов оказывает самое непосредственное влияние на совершенствование системы качества. Статистический контроль процессов (SPC) является основным инструментом для анализа процессов и поиска возможностей их совершенствования, а также часто используется вместе с методикой анализа видов и последствий отказов (FMEA), поскольку помогает снизить риск появления нежелательных результатов и отклонений от заданных параметров. Как же осуществляется статистический контроль процессов?

Для того чтобы производить продукцию надлежащего качества продолжительное время, однократного замера качества и надежности работы станков недостаточно. Поэтому еще до начала серийного производства важно определить пригодность процессов, осуществляемых на производственном оборудовании, то есть убедиться, что долговременное поведение процесса удовлетворяет техническим условиям и целям, которые ставит перед собой компания. Задача состоит в том, чтобы убедиться, что производство осуществляется в штатном режиме и оборудование в состоянии работать на мощностях, требуемых для производства. Индекс пригодности процессов для оборудования обозначается как Cm и Cmk, где Cm означает потенциальную пригодность, а Cmk – подтвержденную, или реальную смещенность процесса относительно требуемых показателей. Одним из главных требований к определению пригодности процессов является оценка стабильности измеренных показателей.

Для проведения оценки необходимо отобрать как минимум пятьдесят образцов продукции и разделить на подгруппы минимум по 5 образцов (n = 5).

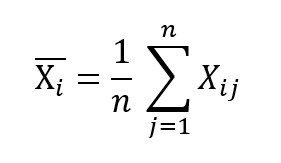

Для оценки стабильности процессов для каждой выборки определяются технически возможные отклонения (размах процесса) Xi и высчитываются показатели стандартного отклонения si:

(1)

где:

i – номер выборки,

j – номер измеренного показателя,

k – количество выборок,

n – размер выборки,

Xij – измеренный показатель среднего отклонения в i-ной подгруппе

для i = 1,2,..., k и для j= 1,2, ...,n

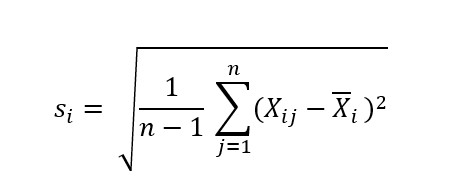

Стандартное отклонение по выборке вычисляется по следующей формуле:

(2)

для i = 1,2,...,k и для j= 1,2, ...,n

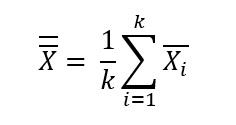

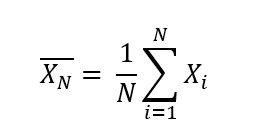

Следующим шагом является вычисление общего среднего показателя по всем выборкам:

(3)

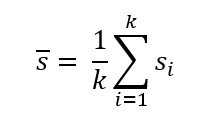

Среднее стандартное отклонение s вычисляется по формуле:

(4)

Замечание: стандартное отклонение наблюдений не равно стандартному отклонению средних всех выборок, которое является результатом деления стандартного отклонения на квадратный корень из n (объем выборки).

Оценив отклонения в процессах, мы должны понять, насколько допустимыми они являются, не выходят ли их значения за тот предел, за которым качество, эффективность, надежность процессов оказываются неприемлемыми. Для этого определяются верхние и нижние границы допуска.

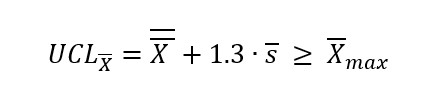

Для среднего отклонения верхние и нижние границы допуска определяются по следующим формулам:

- верхняя граница допуска (UCL)

(5)

- нижняя граница допуска (LCL):

(6)

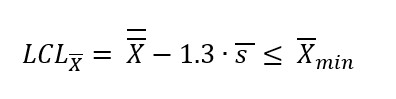

Для стандартного отклонения рассчитывается только верхняя граница допуска:

(7)

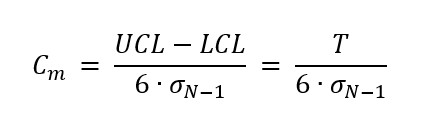

Вычисление индексов пригодности процессов для оборудования Cm и Cmk

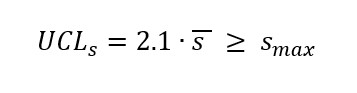

Прежде чем вычислять индекс пригодности, необходимо определить величину стандартного отклонения σ:

(8)

где:

N – общее количество измеренных показателей, а ¯(X_N ) определяется по формуле:

(9)

где: i = 1, 2, ..., N

Xi – i –ное значение измеренного показателя.

Собрав все эти данные, мы можем рассчитать индексы пригодности процессов. Для этого нам требуются значения верхних и нижних границ допуска, а также величина стандартного отклонения:

(10)

где:

T – допустимое отклонение, размах доступа.

При помощи вышеуказанной формулы, мы можем рассчитать потенциальную пригодность – простейший и самый естественный показатель пригодности производственного процесса. Он выражает долю размаха кривой (относительно сигма) нормального распределения, попадающую в границы допуска (при условии, что среднее значение распределения является номинальным, то есть процесс центрирован по номиналу).

Недостаток показателя состоит в том, что он может дать неверную информацию о производственном процессе в том случае, если среднее процесса отличается от номинального, иными словами, если процесс не центрирован.

Для пояснения можно провести некоторую аналогию: представьте, что вы стреляете по мишени из ружья. Если попадаете точно «в яблочко», то это высокий Cm; если же прицел смещен, и вы все время попадаете в узкую область, лежащую далеко от центра, то Cm; будет высоким при низкой потенциальной пригодности процесса.

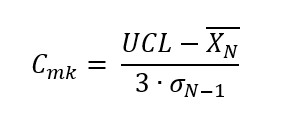

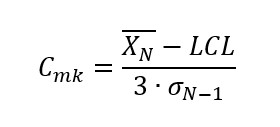

Нецентрированность (смещенность) процесса производства можно выразить следующим образом. Сначала можно вычислить верхний и нижний показатели пригодности, чтобы отразить отклонение наблюдаемого среднего процесса от НГД и ВГД. Приняв в качестве размаха процесса границы ±3 сигма, вычислим следующие показатели:

(11)

(12)

Если процесс идеально центрирован, то Cmk равно Cm, но, при смещении процесса смещается от своего номинального значения, Cmk становится меньше Cmk.

Процессы на оборудовании считаются пригодными, если соблюдены показатели: Cm ≥ 1.66 и Cmk ≥ 1.67. Если процессы удовлетворяют этим требованиям, на основании полученных данных создаются контрольные карты процессов.

Проведение расчетов и построение контрольных карт мы отработаем на примере автомобильного предприятия Словакии, а именно – процессов работы ультразвукового аппарата точечной сварки на линии производства дверной панели Peugeot 208 в период досерийного производства. Номинальный показатель измеряемой точки составляет 1,5 мм с допустимым отклонением в ±2 мм.

Рис. 1. Ультразвуковой аппарат точечной сварки.

Рис. 2. Дверная панель на фиксаторе.

Для начала процесс сварки был осуществлен на 50 единицах продукции, которые были разделены на 5 выборок (по 10 в каждой). С помощью формулы 1 были рассчитаны показатели размаха процесса, а с помощью формулы 2 – стандартные отклонения для каждой выборки. Результаты замеров и расчетов указаны в таблице 1.

Таблица 1. Измеренные и рассчитанные показатели сварочного процесса.

| Номер подгруппы | Измеренные показатели в мм | Средний размах, в мм | Стандартн. отклонение, в мм | ||||

| X1 | X2 | X3 | X4 | X5 | |||

| 1 | 1,18 | 1,15 | 1,20 | 1,09 | 1,30 | 1,18 | 0,0770 |

| 2 | 1,50 | 0,85 | 0,97 | 1,15 | 1,03 | 1,10 | 0,2484 |

| 3 | 1,13 | 1,07 | 1,25 | 1,18 | 1,27 | 1,18 | 0,0831 |

| 4 | 1,14 | 0,86 | 1,16 | 1,40 | 1,18 | 1,15 | 0,1921 |

| 5 | 0,96 | 1,23 | 0,99 | 0,94 | 1,13 | 1,05 | 0,1251 |

| 6 | 1,10 | 0,96 | 1,19 | 0,84 | 1,00 | 1,02 | 0,1339 |

| 7 | 1,17 | 0,89 | 1,39 | 1,08 | 1,42 | 1,19 | 0,2210 |

| 8 | 1,22 | 0,84 | 0,96 | 1,09 | 1,30 | 1,08 | 0,1871 |

| 9 | 1,12 | 1,06 | 1,24 | 1,17 | 1,26 | 1,17 | 0,0831 |

| 10 | 1,02 | 1,03 | 1,15 | 1,09 | 1,10 | 1,08 | 0,0536 |

| Общие средние показатели по всем выборкам | X = 1,12 мм | s = 0,1461 мм | |||||

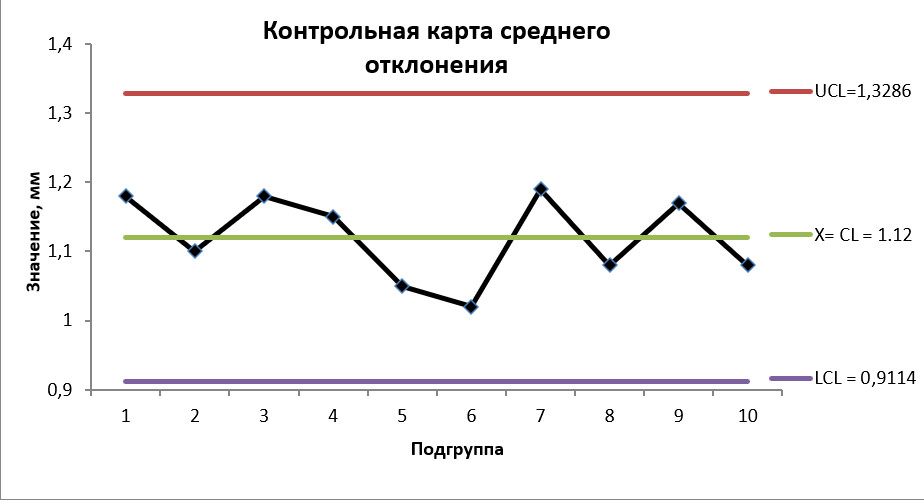

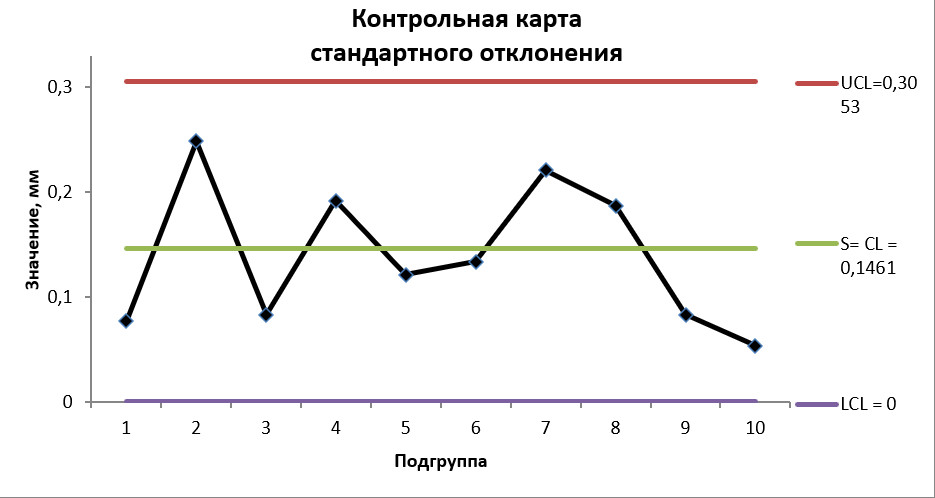

Формулы 3 и 4 помогли рассчитать общие средние показатели по размаху и стандартному отклонению: ¯(¯(X ))=1,12 мм, а ¯s=0,1461 мм. Показатель среднего отклонения указан на контрольной карте (рис. 3) как центральная линия.

Рис. 3. Контрольные карты средних и стандартных отклонений.

Затем по формулам 5 и 6 соответственно были рассчитаны показатели верхней и нижней границ допуска: UCL = 1,3286 мм и LCL = 0,914 мм. А формула 7 помогла найти верхний уровень допуска для стандартных отклонений: UCL = 0,3053 мм. Эти показатели указаны на контрольных картах красными линиями и определяют допустимые значения показателей.

Контрольные карты для среднего и стандартного отклонения помогают визуально отразить выходят ли показатели процесса за границы доступа. Как мы можем видеть на рис. 3, ни одно из зафиксированных значений не пересекает верхнюю либо нижнюю границу допуска, никаких негативных тенденция выявлено не было, исходя из чего, можно сделать вывод, что процесс производства является контролируемым.

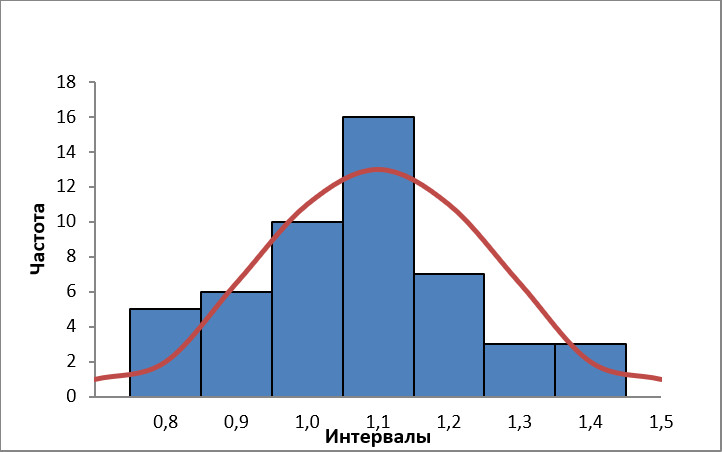

Гистограмма на рис. 4 отражает относительную частотность отдельных интервалов, большинство значений колеблется в районе средних показателей, кривая распределения вероятных значений является колоколообразной. Таким образом, можно заключить, что процесс находится в границах нормального распределения.

Рис. 4. Частотность интервалов.

Затем по формулам 8 и 9 соответственно были рассчитаны показатели стандартного отклонения σ (σ_(N-1)=0,1517) и XN (XN = 1,12).

На основании собранных данных были рассчитаны индексы пригодности процессов (формулы 10-12). Индекс пригодности Cm = 4,39, а верхний и нижний показатели пригодности Cmk = 5,23 и Cmk = 3,56.

В случае с Cmk в расчет было принято нижнее значение допуска. Таким образом, показатели пригодности соответствуют нормам: Cm ≥1,66 и Cmk ≥1,67; даже при отклонении от стандарта производитель выйдет на приемлемое качество продукта. Исходя из этого, можно говорить о том, что процессы являются пригодными.

Итак, на данном примере мы изучили пригодность процессов на производственном оборудовании, в частности ультразвуковой сварочной машины для сварки деталей дверной панели до ее окончательной готовности. Предметом статистического анализа стала критическая точка на дверной панели, которая измеряется с помощью индикаторного измерительного прибора. После отбора пятидесяти задействованных образцов и проведения расчетов, была проведена статистическая оценка. Контрольные схемы показали, что процесс стабилен, гистограмма подтвердила нормальное распределение показателей, а расчетные показатели индексов пригодности Cm =4,39 и Cmk =3,56 показали, что оборудование – производительно, так как диапазон показателей Cm ≥1.66 и Cmk ≥1.67 был соблюден.

Какую пользу приносит статистический контроль процессов? Проведя расчеты, автопроизводитель получил полное понимание того, как осуществляется процесс, насколько он стабилен, как часто и какой величины отклонения происходят в процессе, влияют ли они на конечный результат. А в условиях постоянной борьбы за качество и сведение количества дефектов к нулю эти данные имеют колоссальное значение. Не контролируя протекание процессов на вашем производстве, вы не сможете гарантировать высокое качество вашей продукции в долгосрочной перспективе.

Текст: Наталья Коношенко

Материал подготовлен на основании данных:

1) Maroš Korenko, Pavol Kaplik, Marian Bujna, Miroslav Pristavka, Statistical Process Control in Automotive Industry, Acta technologica agriculturae 2/2013, Slovakia;

2) Индексы пригодности процесса, Интеллектуальный Портал Знаний statistica.ru