Первая часть статьи из альманаха «Управление производством».

Понимание уязвимых мест производственного процесса является важной частью управления качеством, и особенно важна эта задача для предприятий пищевой промышленности, где от качества продукции зависит не только конкурентоспособность компании, но и здоровье и безопасность ее клиентов. Механизм анализ видов и последствий потенциальных отказов мы отработаем на примере турецкой кондитерской фабрики.

| FMEA, анализ видов и последствий потенциальных отказов является одной из основных техник управления качеством. FMEA помогает работе часто перегруженной системы контроля качества за счет кроссфункционального подхода и объединения мнений ряда специалистов. Полученную информацию можно использовать для составления графиков, а также планирования производственного процесса. В рамках FMEA, проводится определение коэффициента приоритетности риска (RPN). Для вычисления RPN задействованы три показателя: показатель вероятности или частоты возникновения причины отказа (обозначаем как О, occurrence); показатель значимости или критичности отказа (S, Severity); показатель вероятности обнаружения дефекта или ошибки (D, Detection). Коэффициент приоритетности риска показывает, будет ли незамедлительный результат при оптимизации. Определяется RPN как производная от трех своих показателей: RPN=SхOхD |

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Традиционные блюда и кондитерские изделия по-прежнему занимают важное место в кулинарных традициях развивающихся стран. Как правило, эти блюда довольно просты в приготовлении, а ингредиенты широко распространены практически по всему миру. Сегодня традиционные и популярные продукты питания изготовляются не только дома, но и на малых и крупных предприятиях. В процесс приготовления активно вовлечены рабочие, многие процедуры производятся вручную, используется традиционная кухонная утварь – при этом санитарные нормы и требования часто игнорируются, что сказывается на качестве продукта.

Турция – одна из наиболее стремительно развивающихся стран мира. Производство кондитерских изделий является одной из важных отраслей в экономике стране, и одной из самых популярных сладостей является рахат-лукум: ежегодно доля его производства составляет около 10% от общего объема производства сладостей в Турции.

Турция входит в топ-15 крупнейших экспортеров кондитерских изделий из сахара, шоколада, печенья и какао в мире, а доля рахат-лукума в общих объемах экспорта составляет около 1,7% – при этом основными его импортерами являются Германия, США, Нидерланды, Франция, Великобритания и Бельгия.

Эффективное управление рисками, осуществляемое путем отбора и внедрения надлежащих процедур при производстве пищевой продукции, обеспечивает продукт высокого качества, гарантирует его безопасность для потребителя и позволяет заслужить доверие клиента. Отсутствие же систематического контроля за производством некоторых видов рахат-лукума привело к возникновению целого ряда проблем, связанных с соблюдением техники безопасности. Это и подтолкнуло производителей к пересмотру принятых процедур производства.

Одним из наиболее популярных инструментов, используемых для обеспечения высокого качества продукта во многих отраслях промышленности, является анализ видов и последствий потенциальных отказов (FMEA). В его основе лежит необходимость соблюдения требований государства и потребителей, контроля качества и правил техники безопасности. В сущности, FMEA представляет собой превентивную меру, систематически применяемую для определения и устранения потенциальных ошибок в производственном процессе.

Потенциальные риски оцениваются путем определения вероятности возникновения ошибки/неполадки (occurrence – O), значимости или критичности отказа (severity – S) и вероятности обнаружения дефекта или ошибки до поставки на рынок (detection – D). Через умножение этих переменных определяется коэффициент приоритетности риска (RPN). На основе оценки потенциальных рисков разрабатываются корректирующие меры, призванные сократить или устранить число возможных ошибок в системе.

Применение FMEA для оценки рисков мы рассмотрим на примере небольшой кондитерской фабрики Турции, где на всех стадиях производства активно используются традиционные инструменты и технологии. Это позволит доказать, что FMEA приносит результат и без серьезных трат на модернизацию производства. Основное внимание уделяется производству рахат-лукума, поскольку: во-первых, это самое известное традиционное кондитерское изделие Турции, выпускаемое как малыми, так и крупными предприятиями; во-вторых, при его производстве используются широко распространенные ингредиенты и технологии, применяемые на других фабриках; в-третьих, учитывая большой объем производства и экспортных поставок, от качества конечного продукта зависит успешность и конкурентоспособность всей фабрики.

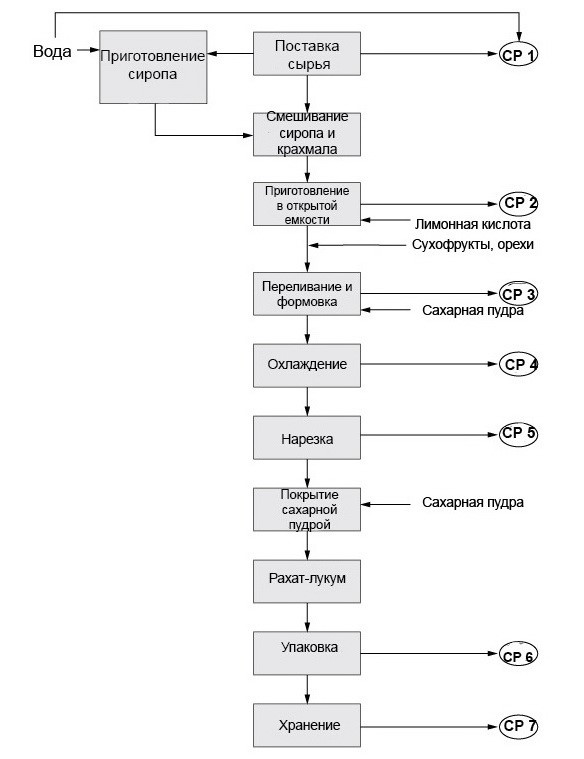

Чтобы выявить риски, необходимо иметь полное представление о том, из каких этапов и операций состоит процесс производства рахат-лукума. В виде наглядной блок-схемы он изображен на рис. 1.

Рис. 1. Процесс производства рахат-лукума с ореховой начинкой.

Сначала сахар, вода и кукурузный крахмал смешиваются и кипятятся в открытой емкости при температуре максимум 125 °C в течение 2-2,5 часов. Чтобы предотвратить, кристаллизацию сахара, в смесь добавляется лимонная кислота. Получившуюся горячую массу переливают в лоток или специальную форму, дно которой посыпано сахарной пудрой во избежание прилипания. После охлаждения рахат-лукум нарезается на небольшие кусочки, посыпается сахарной пудрой, упаковывается, складируется и передается на реализацию. Орехи и сухофрукты добавляются во время приготовления или после – в зависимости от разновидности лукума.

На схеме были отмечены и критические точки – потенциальные места возникновения отказов. Риск возникновения ошибки на выделенных стадиях особенно высок в силу интенсивности ручной обработки, качества используемого оборудования и условий окружающей производственной среды.

Потенциальные виды отказов и причины их возникновения были определены для каждой производственной стадии. Степень риска для каждой ошибки была установлена путем подсчета коэффициента приоритетности риска на основе трех переменных: вероятности ее возникновения, степени тяжести последствий для потребителя и возможности ее обнаружения. Для этих показателей был введен принцип числового ранжирования: каждый вид отказа/ошибки был оценен по шкале от 1 до 10 с точки зрения вероятности его возникновения (О), где 10 означает наибольшую вероятность возникновения.

Возможность обнаружения ошибки до поставки на рынок (D) и тяжесть последствий для конечного потребителя (S) также были распределены по степени своей величины – при этом 10 означает минимальную возможность обнаружения проблемы и самые тяжелые последствия для покупателей, соответственно.

Коэффициент приоритетности риска на каждом этапе производства был рассчитан путем умножения трех показателей (O, S и D) при помощи статистического программного обеспечения. Коэффициент выше 100 расценивался как высокий риск потенциального отказа, а значит, требовал применения соответствующих мер по улучшению. Максимальное значение коэффициента приоритетности риска составляет 1000 (10 x 10 x 10), то есть 100 составляет 10% от этой цифры при статистической достоверности в 90%.

Для каждой конкретной ситуации были предложены возможные механизмы контроля, а коэффициенты приоритетности риска были установлены для отслеживания воздействия корректировочных мер на усовершенствование процесса. Проведенный анализ был основан на информации, полученной от опытных турецких аудиторов в сфере продовольственной безопасности и из письменных источников, описывающих аналогичные случаи. Чтобы установить соотношение коэффициентов приоритетности риска на каждом производственном этапе к общему показателю до и после проведения корректирующих мер, были составлены диаграммы Парето.

Продолжение – во второй части статьи.

Текст: Наталья Пристром

Материал подготовлен на основании данных Sibel Ozilgen, Failure Mode and Effect Analysis (FMEA) for confectionery manufacturing in developing countries: Turkish delight production as a case study, Ciência e Tecnologia de Alimentos