Разработанная тройкой лидеров автомобильного рынка – компаниями Chrysler, Ford и General Motors – методика будет актуальна и полезна для любой производственной системы.

Вопросами повышения качества продукции занимается каждая компания, даже если эта работа и не оформлена в единое стратегическое направление. Однако одной из самых продуманных методик, направленных на согласование продукта с требованиями и ожиданиями клиента, является методика APQP, или перспективное планирование качества продукции. Разработанная тройкой лидеров автомобильного рынка – компаниями Chrysler, Ford и General Motors – методика будет актуальна и полезна для любой производственной системы, а универсальная инструкция (алгоритм) по внедрению, рассмотренная в данной статье, поможет вам с успехом использовать данный инструмент на собственном предприятии.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

| APQP/CP (Advanced Product Quality Planning and Control Plan, перспективное планирование качества продукции и план управления) – инструмент планирования, разработки, подготовки производства и создания продукта с акцентом на предупреждение ошибок, постоянное улучшение и совершенствование продукции; представляет собой структурированный метод определения и установления последовательности действий, необходимых для обеспечения потребителя продукцией, соответствующей его требованиям и ожиданиям. Методика направлена на облегчение информационного взаимодействия поставщика и потребителя. |

Методика перспективного планированию качества продукции и план управления (APQP/CP) были впервые опубликована компаниями Chrysler, Ford и General Motors в июле 1994 года, месяцем позже вышел стандарт качества QS-9000. Методика APQP/CP представляла собой общее информационное пособие, цель которого заключалась в том, чтобы разъяснить внешним и внутренним поставщикам, а также их субподрядчикам, требования к качеству продукции и основы планирования контроля качества, совместно разработанные тремя автомобильными гигантами. Руководство по планированию качества, представленное в рамках инструкции, позволяло разрабатывать продукт или услугу в полном соответствии с требованиями клиента.

Методика предполагает работу многопрофильной команды специалистов, призванной учесть все аспекты процесса планирования качества. Она помогает выделить и организовать конкретные шаги, необходимые для обеспечения клиента требуемым ему уровнем качества продукции. Целью планирования качества является упрощение взаимодействия между всеми, кто занят в производственном процессе, что гарантирует выполнение всех шагов правильно и вовремя. В методике также подчеркивается, что успешное планирование качества продукции невозможно без активного участия высшего руководства предприятия, которое должно быть заинтересовано в принятии должных усилий для обеспечения ожидаемого клиентами качества.

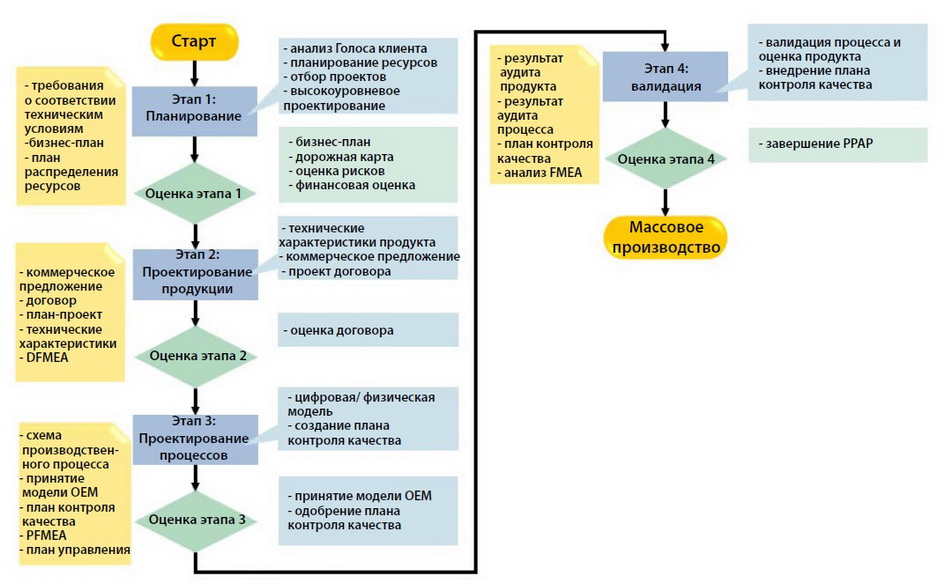

В рамках APQP/CP можно выделить пять фаз планирования качества (рис. 1).

Рис. 1. Фазы развертывания APQP/CP.

Фаза 1: планирование и определение программы. На этом этапе указывается, как определить потребности клиента и его ожидания, чтобы четко спланировать программу по обеспечению качества. Суть в том, чтобы убедиться, что потребности и ожидания клиента поняты полностью и правильно, прежде чем приступать к разработке продукта, услуги или производственного процесса, связанного с определенным продуктом. Приоритетом становятся методы и техники, направленные на восприятие точки зрения клиента.

Краткое содержание первой фазы APQP:

Фаза 2: проектирование и разработка продукции. На данном этапе определение черт и характеристик будущего проекта приближаются к финальной стадии. Эта фаза концентрируется на проектировании продукта или услуги, с гарантией того, что проект реализуем и соответствует ожиданиям клиента. Приоритет отдается методам и техникам, с помощью которых различные интересы клиента находят свое выражение в готовом проекте, который может быть эффективно и продуктивно воплощен в реальность.

Краткое содержание второй фазы APQP:

Фаза 3: проектирование и разработка процессов. На этом этапе разрабатываются процессы, производственная система и соответствующие планы контроля качества, призванные обеспечить высокое качество готовой продукции. Основной задачей является создание процесса, при котором воплотится уже разработанный на предыдущей фазе проект, обеспечивающий создание продукции нужного уровня качества, количества и стоимости, и в то же время позволяющий учесть любые другие требования и ожидания клиента. На этой фазе поставщик должен убедиться, что клиент нуждается в данном продукте или услуге.

Краткое содержание третьей фазы APQP:

Фаза 4: валидация продукта и процессов. Эта фаза центром внимания делает валидацию производственного процесса через оценку тестового производства и прочих действий, связанных с ним. Целью является выработка методов и техник, которые позволят убедиться, что в долгосрочной перспективе производственный процесс способен соответствовать всем требованиям, которые были выявлены и задокументированы на предыдущих фазах. На этой фазе могут быть обнаружены дополнительные требования и пункты, к которым необходимо отнестись с особым вниманием; с ними необходимо разобраться до запуска долгосрочного производственного процесса. После этой фазы возможен старт массового производства.

Краткое содержание четвертой фазы APQP:

Фаза 5: обратная связь, оценка и корректирующие действия. На данном этапе оценивается возможность изменения продукции как в стандартных, так и в исключительных случаях. Также это время оценки эффективности планирования качества как таковой. На этой фазе изучаются различные изменения и отклонения, которые с ходом времени сводятся к минимуму. При развертывании методики ярко проявляются результаты практики непрерывных улучшений на предприятии.

Краткое содержание пятой фазы APQP:

В инструкции также описывается обобщенный вид плана управления. Так стандарт QS-9000 вводил новое требование – три этапа плана управления.

Из чего состоит стандарт качества QS-9000?

Стандарт качества QS-9000 и руководство по Процессу согласования производства части (РРАР) являются сводом требований, которым поставщик должен стремиться соответствовать для создания продукта, удовлетворяющего требованиям клиента. Методика APQP/CP описывается в большей степени как осведомительная инструкция. Данные руководства – не единственные созданные тройкой лидеров, есть и другие методики, техники и инструменты, которые Chrysler, Ford и General Motors стремятся распространить на своих поставщиков:

Согласно требованиям Chrysler, Ford и General Motors поставщик должен включать в свою стратегию и демонстрировать приверженность идеям, присущим разработанным инструкциям, даже если сами методы и техники в представленном виде не практикуются. Это не означает обязательное применение всех методик – производственный процесс в целом крайне редко допускает возможность внедрения сразу всех техник и методик. Должны использоваться лишь те методы и техники, которые выгодны с практической точки зрения и допустимы в данном виде производства. Следует помнить, что осведомительные инструкции не содержат четких требований. Требования по организации системы качества для поставщиков описаны в инструкциях QS-9000 и РРАР. Однако в связи с взаимосвязью методик, можно заметить, что многие рекомендации APQP/CP позиционируются как требования в стандарте QS-9000. Впрочем все универсальные инструкции, руководства и методики играют важную роль при перспективном планировании качества продукции.

К примеру, в пункте 4.2.3. инструкции QS-9000 указано, что поставщикам следует использовать осведомительную инструкцию по APQP/CP для планирования качества продукции. Это не значит, что осведомительная инструкция превращается в свод требований, и все же поставщики должны использовать ее с конкретной целью – как важный источник информации и пособие для повышения качества продукции. Для этого требуется выполнение минимального свода условий:

В связи с такой тесной связью между QS-9000 и APQP/CP, для объективной оценки соответствия предприятия стандартам QS-9000 от аудитора требуется полное понимание методологии перспективного планирования качества продукции. Для планирования качества поставщикам следует задействовать кроссфункциональные команды специалистов. Несмотря на то, что существует немало техник, которые могут быть рекомендованы и уместны в определенных случаях, в первую очередь при планировании качества продукции, нужно обращать внимание на следующие моменты:

Планы управления являются важным элементом процесса планирования качества продукции и основой методологии управления процессом для поставщика: он заключает в себе стратегию поставщика по управлению производственным процессом. На основе плана управления аудитор уже может сделать конкретные выводы относительно производственной системы предприятия, в первую очередь, определить, на что ориентирована система управления – на обнаружение проблем или их предотвращение. Также план управления может быть использован как единый документ, в котором указано, как те или иные стороны производственного процесса влияют на конкретные характеристики продукта. Планы управления должны включать в себя все три ранее упомянутых этапа: для опытного образца, для установочной серии, для серийной продукции. Кроме того, стандарт качества QS-9000 включает и следующее требование: «Для создания планов управления поставщики обязуются создать кроссфункциональные команды…». В целом и для решения широкого круга других задач предпочтительными являются кроссфункциональные команды.

Несмотря на существование подробных инструкций, APQP/CP часто неверно воспринимается компаниями. Рассмотрим, чем перспективное планирование качества продукции не является:

Продолжение – Алгоритм внедрения перспективного планирования качества – в следующей статье (см. Часть 2).

Текст: Влада Соболева

Материал подготовлен на основании данных:

1) Laurence C. Thisse, Advanced Quality Planning: A Guide for Any Organization, Quality Progress;

2) Sachin Kulkarni, Addressing Advance Product Quality Planning Challenges by Leveraging PLM