Статья из альманаха «Управление производством».

Металлургическая промышленность представляет собой одну из важнейших отраслей экономики Таиланда. При этом, в связи с замедлением экономического роста в стране, компании находятся поиске в способов сохранения позиций на рынке в долгосрочной перспективе. И в качестве подхода, обладающего наибольшим потенциалом, многие обращаются к бережливому производству, способному предложить комплекс инструментов для устранения потерь и дать толчок непрерывному процессу улучшений в компании. На примере таиландского металлургического предприятия мы рассмотрим применение инструментов БП для повышения эффективности процесса тонколистовой штамповки через работу кайдзен-команд.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Металлургическое предприятие X расположено в Таиланде и специализируется на тонколистовой штамповке металла. Его продукция используется практически в любом производстве – например, при изготовлении бытовой техники (кондиционеров, посудомоечных машин, вытяжек и пр.), электроники, автомобильных запчастей. При тонколистовой штамповке используются три основных метода в зависимости от дизайна и требований клиента: резка, гибка (формовка) или вытяжка. Резка, как правило, представляет собой первый этап обработки металла, на втором этапе – гибке – листу придается определенная форма. Наконец, на последнем этапе изделие вытягивается. Помимо этого, обработка металла может включать в себя следующие процедуры: перфорация, вырубка, отбортовка, витье, формовка, обжим, чеканка, тиснение, зачистка, обрезка кромки.

Компания была настроена расширить зону продаж и привлечь новых клиентов. Для этого ей требовались новые мощности, чтобы обеспечить своевременное выполнение заказов, однако прежде руководство решило определить собственные резервы и возможности увеличения темпов производства. У предприятия уже был опыт внедрения инструментов бережливого производства, но для расширения участия персонала на предприятии начали организовывать кайдзен-команды, ориентированные на устранение потерь на своих участках.

Для более подробного изучения процесс тонколистовой штамповки был разделен на отдельные этапы, и внимание уделялось каждой рабочей процедуре. Производственный процесс включает в себя 5 ключевых этапов: заготовка и нарезка листового металла, придание необходимой формы, зачистка и полировка деталей, проверка качества и упаковка. На первом этапе большой лист металла разрезается на несколько меньших кусков. Далее лист отправляется в штамповочный пресс, где ему придается нужная форма. После этого изделие помешается в галтовочный барабан со шлифовальными камнями для зачистки и полировки. Наконец, продукт проходит контроль и упаковывается для отправки клиенту.

Первым делом, для каждого из этапов процесса была построена карта потока создания ценности, позволившая определить источники потерь в ходе тонколистовой штамповки. При этом анализировались не только производственные операции, но и этапы планирования и подготовки производства и организация информационных потоков в процессе работы.

Изучение карт потоков, а также проведение замеров параметров процесса и опросов работников цеха, показало, что процедуры в ходе тонколистовой штамповки рассогласованы. Из-за больших объемов потерь, узких мест и низкой производительности труда процесс занимает слишком много времени. Наиболее проблемным оказался этап зачистки и полировки, на который уходило больше всего времени – примерно 6582 секунд из 7860 секунд общей обработки. На повышение эффективности этих процедур команда сконцентрировалась в первую очередь – именно здесь скрывался значительный потенциал повышения производительности линии.

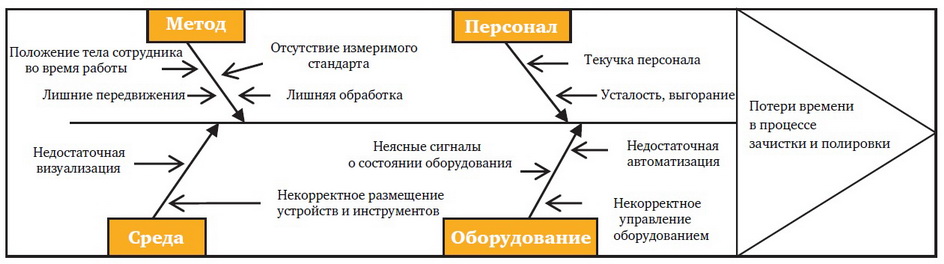

Для определения причин чрезмерной затянутости процесса зачистки и полировки металлических изделий команда выбрала причинно-следственную диаграмму Исикавы. Это удобный и наглядный инструмент выявления, визуализации и категоризации потенциальных причин существующей проблемы, каждая из которых в свою очередь может быть разделена на более мелкие причины. Источники проблемы могут корениться в материалах, оборудовании, методе, человеке, управлении, среде, измерительных методах. В данном случае участники рассмотрели четыре группы факторов, влияющих на продолжительность операций (методы, персонал, среда, оборудование), и в ходе мозгового штурма предложили ряд рекомендаций по сокращению потерь времени. Диаграмма, отображающая источники потерь в процессе зачистки и полировки, представлена на Рисунке 1, а перечень проблем и рекомендаций по их решению представлен в таблице 1.

Рисунок 1. Диаграмма Исикавы, отражающая источники потерь в процессе зачистки и полировки

Таблица 1. Источники потерь времени в процессе зачистки и полировки и рекомендации по их устранению

| Источник проблемы в процессе зачистки и полировки | Рекомендации по улучшению | ||

|---|---|---|---|

| Причина первого уровня | Причина второго уровня | Подробная информация | |

| Метод | Положение тела сотрудника во время работы | Неподходящая высота размещения устройства. |

Разработать новую стойку и метод размещения устройства (например, корпус для миксерной установки). Разместить оборудование, сырье и инстурменты таким образом, чтобы упорядочить рабочее место и процесс. Разработать контейнер для измерени запасов шлифовального камня. |

| Лишние передвижения | Расстояние между рабочими станциями слишком большое, что требует дополнительных усилий и приводит к потерям времени. | ||

| Отсутствие измеримого стандарта | Требуется постоянное измерение запасов шлифовального камня. | ||

| Лишняя обработка | Производятся лишние процедуры, которые не создают ценности. | ||

| Персонал | Высокая текучка кадров, усталость, выгорание | Работа требует больших усилий, работники проходят в процессе работы значительные расстояния. | Разместить оборудование, сырье и инстурменты таким образом, чтобы упорядочить рабочее место и процесс. |

| Среда |

Недостаточная визуализация Некорректное размещение устройств и инструментов |

Устройства и инструменты не имеют зафиксированного месторасположения, что затрудняет передвижения работника по производственной зоне и снижает эффективность труда. | Разместить оборудование, сырье и инструменты таким образом, чтобы упорядочить рабочее место и процесс – например, переместить систему запуска-отключения и внедрить функцию приостановки, чтобы обеспечить правильное положение устройства. |

| Оборудование | Недостаточная автоматизация | Некоторые операции проводятся вручную, что приводит к пропуску других процессов. |

Внедрить устройства для сортировки (шлифовального камня и деталей). Ввести ясную систему визуальных сигналов для контроля за состоянием оборудования и упрощения работы оператора |

| Некорректное управление станком, неясные сигналы о состоянии оборудования | Отсутствует система, сигнализирующая о состоянии оборудования и устройств, что может привести к перепроизводству и поломкам. | ||

Ключевым источником потерь в процессе зачистки и полировки были определены лишние перемещения сотрудников в процессе работы. При этом под потерями при передвижении команда понимала «любые движения, которые не создают дополнительной ценности для продукта». Тогда команда разделила подпроцесс изделия на отдельные операции:

Список совместно выработанных рекомендаций стал основой для дальнейшей работы по внедрению улучшений. Преимущество кайдзен-подхода состоит в том, что он позволяет предприятию привлечь к устранению проблем сотрудников, которые непосредственно работают над процессом и знают тонкости операций и рабочих условий. Последовательно продвигаясь по списку всех рабочих процедур, команда прорабатывала свои кайдзен-идеи, призванные повысить эффективность процесса.

Ключевыми инструментами, позволившими решить выявленные проблемы, стали 5S, визуальный контроль и пока-йоке (принцип нулевой ошибки).

Последовательное прохождение уже первых трех шагов 5S – сортировки нужных и ненужных предметов, систематизации инструментов и наведения порядка – позволило организовать рабочее место сотрудников, производящих зачистку и полировку более удобно и эффективно, что снижало не только потери времени, но усталость работников. Были выработаны стандарты, закрепляющие новые принципы организации рабочих мест и намечены планы по их пересмотру и совершенствования.

Проблема: Охлаждающая установка расположена на полу, что требует дополнительных передвижений в течение рабочего дня.

Кайдзен-решение: Охлаждающая установка закреплена на потолке в рабочей зоне, что сокращает число лишних передвижений.

Проблема: Система запуска-отключения расположена позади штамповочной установки.

Кайдзен-решение: Система запуска-отключения размещена перед штамповочной установкой, что сокращает необходимость передвижений и снижает риск производственных травм.

Снизить количество ошибок в работе и производственных рисков для сотрудников помогли пока-йоке и визуальный контроль, сделавшие стандартизированную процедуру более безопасной и эффективной.

Проблема: Отсутствует система контроля направления вращения штамповочного устройства, что приводило в повреждению двигателя из-за движения в неправильную сторону и необходимости ремонта.

Кайдзен-решение: Была внедрена система визуального контроля, которая определяла правильное направление вращения и позволяла сократить риск повреждения двигателя и устранить ненужные движения.

Однако самой продуктивной кайдзен-идеей стало предложение приобрести новое оборудование для сортировки.

Проблема: Работнику приходится вручную отделять деталь от шлифовального камня, что занимает около 1,5 часов.

Кайдзен-решение: Новое оборудование производит сортировку автоматически – это позволило сократить продолжительность процедуры почти до 20 секунд.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

Для оценки эффективности проведенных мероприятий команда опиралась на сравнение объемов потерь, связанных с передвижением сотрудников, производительностью труда и временем обработки в ходе тонколистовой штамповки до и после реализации кайдзен-идей.

Как показывает Таблица 2, достигнутые результаты подтверждают эффективность инстурментов бережливого производства в улучшении всех этапов процесса. После внедрения улучшений общее время обработки на этапе зачистки и полировки составило 2468 секунд, то есть сократилось на 62,5% (до улучшений – 6582 секунд). Число перемещений сотрудников сократилось с 1086 до 261 в смену, то есть на 66,53%. Еще одним преимуществом внедрения бережливого производства стало снижение затрат на сверхурочные работы на 1764 доллара в год. Реализованные улучшения положительно сказались на общей производительности предприятия и повысили ее производственные возможности, не потребовав значительных расходов.

Таблица 2. Результаты проекта. Улучшение показателей процесса зачистки и полировки

| Показатель | До | После | Улучшение |

|---|---|---|---|

| общее время обработки (сек) | 6582 секунд | 2468 секунд | ↓62,5% |

| число перемещений сотрудников (в смену) | 1086 | 261 | ↓66,53% |

| затраты на сверхурочные работы | ↓на 1764 доллара в год |

Текст: Наталья Пристром

Материал подготовлен на основании данных: Juthamas Choomlucksana, Monsiri Ongsaranakorn, Phrompong Suksabai, Improving the productivity of sheet metal stamping subassembly area using the application of lean manufacturing principles, 2nd International Materials, Industrial, and Manufacturing Engineering Conference.