Статья из архива альманаха «Управление производством».

С первой частью этой статьи вы можете ознакомиться здесь (см. ссылку) – Практическое применение методики «точно в срок»: пример Beijing Hyundai Motor. Часть 1

Логистическая концепция «точно в срок» (Just in time, JIT) впервые была представлена в японском автомобилестроении, хотя сегодня постепенно набирает популярность в других отраслях во всем мире. Причиной этому является ее направленность на повышение гибкости производственной системы, снижение затрат и рост конкурентоспособности компании на рынке. Методику внедрения и практического применения JIT мы рассмотрим на примере китайской автомобилестроительной компании.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Влияние принципа «точно в срок» на стоимость хранения запасов.

В компании Beijing Hyundai Motor пришли к выводу, что самостоятельно сократить затраты на хранение не удастся. Тем не менее, можно наладить более тесные отношения с поставщиками и вместе пытаться сократить эти расходы. Раньше поставщикам необходимо было самостоятельно решать, когда и как много сырья нужно поставить компании, лишь на основании общей и не самой точной информации, предоставленной самой компанией. При таком методе доставки склады Beijing Hyundai Motor были переполнены. Это вело к найму дополнительных рабочих для обслуживания складов и подготовки хранящихся там запасов к производственному процессу. Помимо сокращения затрат на хранение запасов, компания стремилась к оптимизации логистической системы, некоторые проблемы которой отражены на рисунке 3.

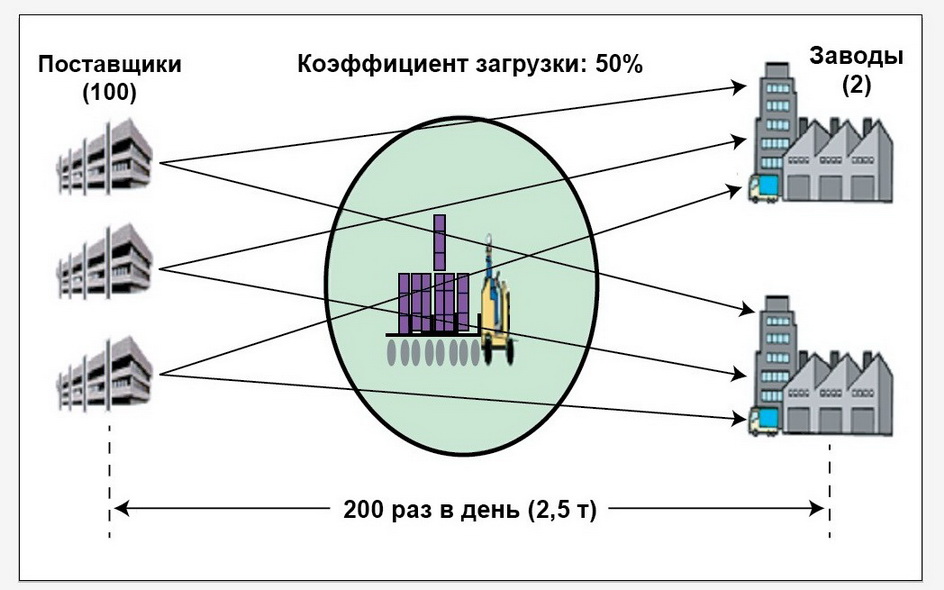

Рис. 3. Старая логистическая система Beijing Hyundai Motor.

Как уже упоминалось выше, у компании более 100 поставщиков в Китае. Раньше они поставляли компоненты на предприятие напрямую. В день количество грузовиков, используемых для этого, достигало 200. В результате компания была не в состоянии эффективно контролировать и прогнозировать поставки. Поставщики тоже испытывали определенные неудобства, к примеру, неполную загрузку грузовиков, которая часто не превышала 50%, что приводило к высоким транспортным издержкам. Для решения вышеперечисленных проблем компания Beijing Hyundai Motor внедрила новую систему управления запасами (рис. 4). В такой системе поставщики поставляют лишь необходимое количество компонентов согласно заказ-наряду. Поставки осуществляются чаще (например, один-два раза в день), но меньшими партиями. Кроме того, они поставляются не на склады компании, а в распределительный пункт, где компоненты хранятся определенное (непродолжительное) время и проходят предварительную обработку. После получения наряд-заказа распределительный пункт поставляет необходимое количество нужных компонентов прямиком на производственный участок как раз в нужное время.

Рис. 4. Новая система электронного информирования о поставках Beijing Hyundai Motor.

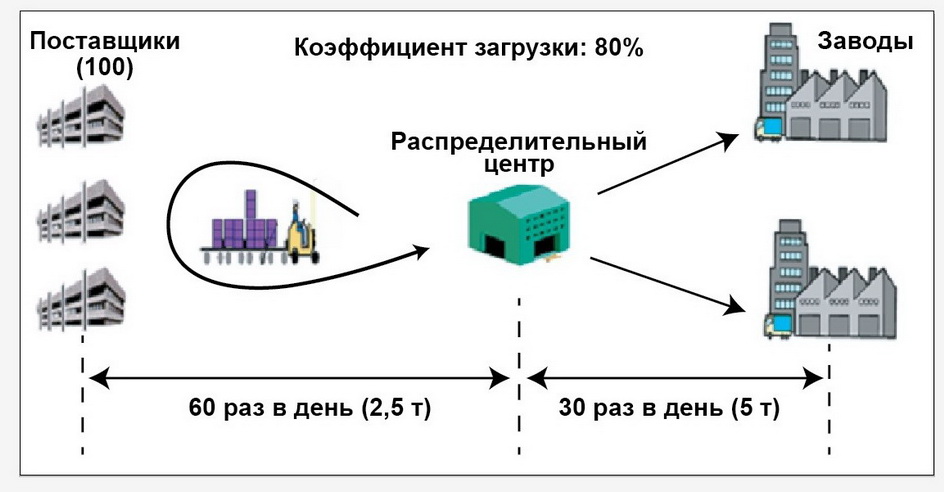

Распределительный центр осуществляет поставки компонентов на участок очень часто, до 16 раз в день. При таком методе коэффициент загрузки грузовиков значительно повышается, а также сокращается уровень резервных запасов. В целом это позволяет снизить общий уровень запасов, что ведет к сокращению издержек на рабочую силу, поскольку не требуется дополнительный персонал для управления запасами. Для поставщиков тоже имеются преимущества, например, сокращаются расходы на логистику. Таким образом, компании удалось оптимизировать свою логистическую систему (рис. 5).

Рис. 5. Новый логистический метод в компании Beijing Hyundai Motor.

После оптимизации логистической системы компания приняла решение построить распределительный центр вблизи завода. Поставщики поставляют сырье в распределительный центр, который затем согласно наряд-заказу поставляет компоненты на участок. Поставщики сократили поставки до 60 в день, в результате чего коэффициент загрузки транспорта повысился до 80%. Это позволило сократить транспортные издержки со стороны поставщика.

Приведем конкретный пример. Раньше один из поставщиков Beijing Hyundai Motor тратил на одну поставку 120 юаней (ок. 20 долларов); число поставок достигало 3 в день. Учитывая коэффициент загрузки транспорта, равный 50%, можем рассчитать общие затраты на транспортировку в день:

120 (юаней/поставку) х 3 (раза)/ 50% (коэффициент загрузки) = 720 юаней в день (115 долларов).

После постройки распределительного центра коэффициент загрузки транспорта повысился до 80%, а также у поставщика появилась возможность использовать грузовики меньшего размера, хотя осуществлять поставки приходилось чаще. Стоимость одной поставки сократилась до 80 юаней (13 долларов), а количество поставок выросло до 5 в день. По той же формуле рассчитаем ежедневные транспортные расходы поставщика:

80 (юаней/поставку) х 5 (раз)/ 80% (коэффициент загрузки) = 500 юаней в день (80 долларов).

Как видим, экономия поставщика достигает 220 юаней в день (35 долларов; то есть 30%), а компания получила возможность эффективнее контролировать поставки. Кроме того, уровень запасов значительно сократился даже по сравнению с запланированным. В таблице 2 приведены значения уровня запасов в течение первых 6 месяцев после внедрения принципа «точно в срок».

Таблица 2. Уровень запасов в течение полугода.

| январь | февраль | март | апрель | май | июнь | |

|---|---|---|---|---|---|---|

| Запланировано | 98 135 | 96 766 | 100 458 | 104 193 | 103 425 | 103 016 |

| Фактически | 63 181 | 62 787 | 55 629 | 63 232 | 60 431 | 55 145 |

| Экономия | 34 954 | 33 979 | 44 829 | 40 961 | 42 994 | 47 871 |

«Ноль запасов»

Судя по результатам интервью, в компании остается нерешенным вопрос о необходимом уровне резервных запасов. Большинство участников интервью подчеркнули, что лишь с немногими запчастями можно достичь «нуля запасов» в результате внедрения «точно в срок». Это говорит о том, что в достижение «нуля запасов» в компании мало кто верит. Например, руководитель службы снабжения считает, что «ноль запасов» – это идеальное состояние, достичь которого в реальности не представляется возможным».

Тем не менее, участники интервью уверены, что благодаря внедрению метода «точно в срок» и новой логистической системы возможно сократить уровень запасов до минимума. У компании есть несколько причин сохранять резервные запасы. Во-первых, существуют факторы, которые нельзя контролировать при помощи принципа «точно в срок», например, доставке в срок некоторых компонентов могут помешать аварии или пробки на дорогах. Во-вторых, резервные запасы хранятся вблизи производственного участка и обеспечивают непрерывность производственного процесса. В-третьих, компания пришла к выводу, что если поставить целью достижение «нуля запасов», ее поставщикам придется весьма нелегко, ведь осуществлять поставки придется очень часто. В результате отношения между компанией и ее поставщиками заметно ухудшатся. К примеру, руководитель службы поддержки производства считает, что «в погоне за нулевым уровнем запасов компания потеряет основных поставщиков».

Такое мнение противоречит базовой теории JIT. Тем не менее, в компании Beijing Hyundai Motor уверены, что резервные запасы просто необходимы не только для стабильности производственного планирования и контроля, но и для хороших отношений с поставщиками.

Отношения с поставщиками и принцип «точно в срок».

Как уже упоминалось выше, у компании Beijing Hyundai Motor более 100 постоянных поставщиков, с которыми выстроены тесные отношения сотрудничества. Около 40 поставщиков построили свои фабрики около заводов компании с целью оперативного реагирования на наряд-заказы компании. Также это помогает сократить транспортные расходы. Во избежание загромождения складов компании поставщики осуществляют поставки часто и мелкими партиями. Поставщики могут принять участие в проектировании и разработке продукта. Представители компаний-поставщиков посещают станочный участок Beijing Hyundai Motor не только для того, чтобы решать производственные проблемы, но и чтобы способствовать процессу проектирования и разработки продукта. Кроме того, они оценивают состояние запасов и ежедневно о нем докладывают компании, в результате чего повышается эффективность управления запасами.

Участники интервью также отметили проблему с выбором поставщиков. Поскольку Beijing Hyundai Motor является международным совместным предприятием, в процессе выбора поставщиков неизбежны конфликты. Например, руководитель опытно-конструкторских работ отмечает, что «компания слишком субъективна в выборе поставщиков. Нам необходимо срочно разработать комплексную систему оценки для отбора потенциальных поставщиков».

Некоторые участники интервью считают, что нужно давать некоторые поблажки поставщикам из страны материнской компании – Южной Кореи. Тем не менее, местные поставщики имеют перед ними определенные преимущества, в том числе в стоимости и расположении. Именно поэтому иногда целесообразно сотрудничать именно с местными поставщиками. Тем не менее, разработка системы оценки поставщиков является ближайшей целью компании.

Обеспечение качества и принцип «точно в срок».

Считается, что избыточные запасы могут скрывать недостатки управления запасами, такие как проблемы с качеством и с поставками. В результате внедрения принципа «точно в срок» компании Beijing Hyundai Motor удалось снизить уровень запасов, что отражено в таблице 2, после чего выявились некоторые недостатки и слабые стороны системы. Неотъемлемой частью обеспечения качества является система контроля качества. Теперь компания требует от поставщиков ежедневного отчета об объеме поставок и их качестве. Кроме того, она регулярно проводит оценку своих поставщиков с учетом своевременности поставок, количества дефектных материалов, отношения к своей работе и многих других факторов.

Принцип «точно в срок» применяется в случае необходимости снижения уровня товарно-материальных запасов и сокращения различных типов потерь. К сожалению, внедрение данного принципа – весьма непростая задача. Бытует ошибочное мнение, что данный принцип целиком и полностью сводится лишь к снижению уровня запасов. Тем не менее, простое сокращение запасов не приведет к автоматическому переходу производства на принцип «точно в срок». «Ноль дефектов» ‒ всего лишь одна из целей внедрения этого принципа, а сокращение запасов – один из результатов, но далеко не единственный. Мероприятия по оптимизации цепочки поставок также включают в себя управление поставщиками и обеспечение качества. Чрезвычайно полезным может оказаться внедрение информационных систем, к вопросу выбора которых стоит подойти со всей тщательностью, в противном случае производство рискует быть неправильно организовано. Опыт китайского автопроизводителя может помочь в решении подобных проблем и стать ценным руководством по практическому применению JIT.

Текст: Ольга Гончарова

Материал подготовлен на основании данных Bo Hou1, Hing Kai Chan, Xiaojun Wang, An Account for Implementing Just-in-time: A Case Study of the Automotive Industry in China, International Journal of Engineering and Technology Innovation.