Статья из архива альманаха «Управление производством».

Сегодня мы предлагаем вам ознакомиться с заключительной частью этой статьи, а предыдущие можно прочитать здесь: Lean-методы в управлении складами. Часть 1 и Lean-методы в управлении складами. Часть 2.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Прежде чем начать внедрение Lean, необходимо выявить существующие проблемы: неточности в инвентарных ведомостях, повреждения товаров и материалов, частоту и причины опозданий, ненадежное оборудование и складскую технику, ошибки (в принятии товара, размещении, сборе заказа, погрузке и т.д.). Помимо картирования потока в этом помогают такие инструменты, как анализ коренных причин, диаграмма Исикавы, защита от ошибок (например, визуальные инструкции и др.).

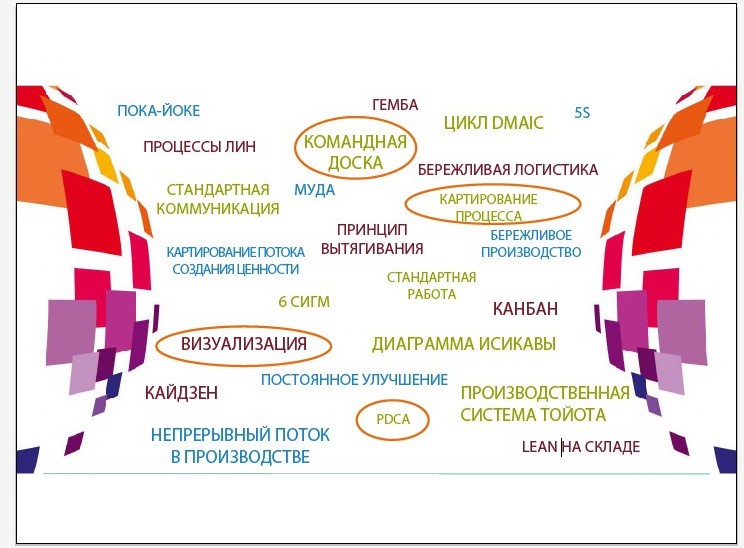

Рис. 6. Инструменты Lean.

Многие компании начинают внедрение Lean на складе с системы организации рабочего пространства 5S, помогающей заложить хорошую базу для дальнейшего внедрения, поскольку приносит быстрые и видимые результаты, которые могут служить хорошей мотивацией для сотрудников. Огромные потери времени и усилий на складе часто вызваны именно неграмотной организацией хранения, вынуждающей работников долго искать необходимые запасы.

Огромную пользу на складе приносит система вытягивания и канбан, которые могут использоваться на всех уровнях – от упаковки до комплектации заказа.

Для более эффективного осуществления работ на складе (например, комплектации или сборки), рационально организовать рабочие ячейки, позволяющие минимизировать затраты рабочей силы и максимально эффективно использовать оборудование и пространство.

На складе применима и методика Всеобщего ухода за оборудованием, поскольку и здесь используется немало техники (конвейеры, вилочные подъемники, ручные тележки, обвязочные машины и т.д.), профилактическому обслуживанию которой обычно уделяется меньше внимания, чем оборудованию производственных цехов.

Проводя оптимизацию запасов и повышение производительности труда складского персонала, крайне важно не допустить возврата к прежнему состоянию. Поспособствовать закреплению изменений может цикл Деминга:

Планирование – анализ текущего состояния складов и разработка новой концепции;

Выполнение – практическая оптимизация складских процессов при помощи простых и эффективных инструментов;

Проверка – изучение результатов, а в случае успеха – закрепление метода в стандартах;

Корректировка – внесение изменений при необходимости или распространение положительного опыта.

Рис. 7. Цикл Деминга.

Логистическая компания Menlo Logistics не только внедрила Lean на многих своих подразделений, но и активно использует концепцию для обеспечения конкурентных преимуществ на рынке. Компания выделяет следующие области выявления и устранения потерь:

Картирование потоков материалов. Изучение потока от стадии сырья до готовой продукции. Методы ускорения движения материалов включают в себя доставку контейнеров океаном напрямик из Азии на склады компании вместо того, чтобы перегружать товар в порту на грузовики, а также доставку крупных заказов прямиком к клиенту в обход склада.

Постоянная работа складской техники. Рассогласованность работы склада и транспорта часто приводит к потерям, поэтому Menlo Logistics уделяет много внимания тщательному составлению расписания и синхронизации потоков на складе, что делает возможным быструю и эффективную загрузку поставок и минимизацию потерь времени.

Использование «принципа молочника». Забирая контейнер со склада, работник оставляет на месте полного пустой контейнер, что служит сигналом, что необходимо пополнение запасов. «Принцип молочника» позволяет сократить транспортные расходы и добавить стабильности во внутреннюю сеть снабжения.

Система электронного обмена данными (EDI). Компания Menlo Worldwide Logistics широко использует системы EDI и RosettaNet для передачи данных всем участникам цепочки поставок. Электронная передача данных снижает вероятность ошибок, которые нередки при ручном вводе данных.

Эффективное управление складами. Специалисты по организации производства компании распланировали пространство складов таким образом, чтобы оптимизировать входящие и исходящие потоки, максимизировать производительность труда и обеспечить эффективное использование пространства. Кроме того, для оптимизации производительности труда и эффективного использования пространства используются такие техники как динамичный слоттинг (подбор оптимального типа и объема места размещения товаров для отборки заказов), кластерная отборка материалов, управление задачами и системное размещение товара на месте хранения.

Оптимизация транспортных маршрутов. Оптимизация каждой партии груза с целью соблюдения условий поставки при минимальных затратах.

Оптимизация упаковки. Проводится работа с клиентами с целью использования многоразовых контейнеров для повторных поставок на заводы. Для готовой продукции используется упаковка, максимально удобная для перевозки и хранения.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

Кроме того, компания Menlo Worldwide Logistics внедряет следующие инструменты защиты от ошибок:

Все вышеперечисленные методы и инструменты выгодны не только для компании, но и для клиента, так как позволяют сократить затраты, повысить уровень обслуживания и удовлетворенность потребителя, обеспечить надежность и доступность поставок.

И эти методы приносят видимые результаты: с их помощью одному из подразделений компании Menlo Worldwide Logistics удалось за 2 недели обработать и отгрузить 8 000 заказов без единой ошибки, а результаты последнего аудита свидетельствуют о достижении 99,99% уровня точности инвентаризации. Это подразделение, расположенное в штате Мичиган, стало своеобразной тестовой площадкой для внедрения принципов Lean на складе. Компания ставила целью сокращение времени цикла заказа и повышение продуктивности различных ресурсов путем сокращения потерь. Свою эффективность компания оценивает по следующим параметрам: обслуживание, качество, поставки, издержки и трудовая дисциплина.

Рабочее время операторов склада разбито на 20-минутные отчетные периоды, что увеличивает гибкость и сокращает время отклика на заказ. Место хранения товара зависит от его размера и оборачиваемости. Для поддержания чистоты и свободы проходов выделены специальные сотрудники. Лидеры команд управляют процессами, мастера заняты устранением препятствий и «узких мест», а сотрудники получают бонусы в зависимости от показателей эффективности процессов. Кроме того, достигнутые улучшения еженедельно обсуждаются на собрании отдела, а раз в месяц проводится кайдзен-мероприятие, в ходе которого как минимум 6 человек вплотную работают над улучшением операций.

За 11 месяцев эффективность складов компании Menlo Worldwide Logistics возросла на 32%, количество повреждений грузов сократилось на 44%, своевременность поставок достигла 100% в восьми из 11 месяцев, в остальные месяцы этот показатель равнялся 99%.

Результаты, достигнутые логистической компанией Menlo Worldwide Logistics, в течение года служит лучшим подтверждением того, что, ограничивая внедрение Lean производственными отделами, компании упускают возможность существенно сократить свои потери. Оптимизация складских запасов не только принесет выгоды вашей компании, но и обеспечит ей конкурентные преимущества на рынке за счет более качественного обслуживания клиентов.

Текст: Наталья Коношенко

Материал подготовлен на основании данных: