Статья из архива альманаха «Управление производством».

Традиционно внедрение Lean начинается с производственных отделов, но сегодня все больше компаний приходит к пониманию, что масштабное устранение потерь невозможно без распространения концепции на логистику и управление цепочками поставок. Однако на начальном этапе внедрения, они часто испытывают затруднения, гадая, с чего лучше начать. И опыт многих компаний свидетельствует о том, что начинать стоит с управления складскими помещениями.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Склад – это больше, чем место хранения запасов; в XXI веке он становится инструментом, обеспечивающим компании конкурентные преимущества на рынке. Современный склад это центр распределения продукции и материалов по методу «точно в срок», который позволяет цепочкам поставок быть управляемыми, гибкими и эффективными – что особенно важно в условиях набирающей обороты электронной коммерции, влияющей на цепочку поставок, склады, но и на внутреннюю и внешнюю логистику предприятия. Как же добиться высокой эффективности управления складами?

За последние годы все больше компаний внедряют Lean на своих производственных участках, зачастую оставляя без внимания складские помещения. Как следствие, они испытывают трудности, связанные со складированием сырья и продукции, поставляемой с разных производственных участков. Неграмотное использование пространства, излишние погрузочно-разгрузочные операции, ненадежный сбор данных – вот лишь неполный перечень типичных проблем современного склада. Путем решения данных проблем может стать Lean. Тому существует ряд причин:

Впрочем, несмотря на всю пользу Lean, внедряя систему на складе, необходимо быть готовыми к определенным проблемам:

Различия между внедрением Lean на производстве и на складе не настолько велики, как опасаются многие руководители. Теоретики Lean выделяют следующие пять шагов, предваряющих внедрение принципов Lean как в управлении запасами, так и в производстве:

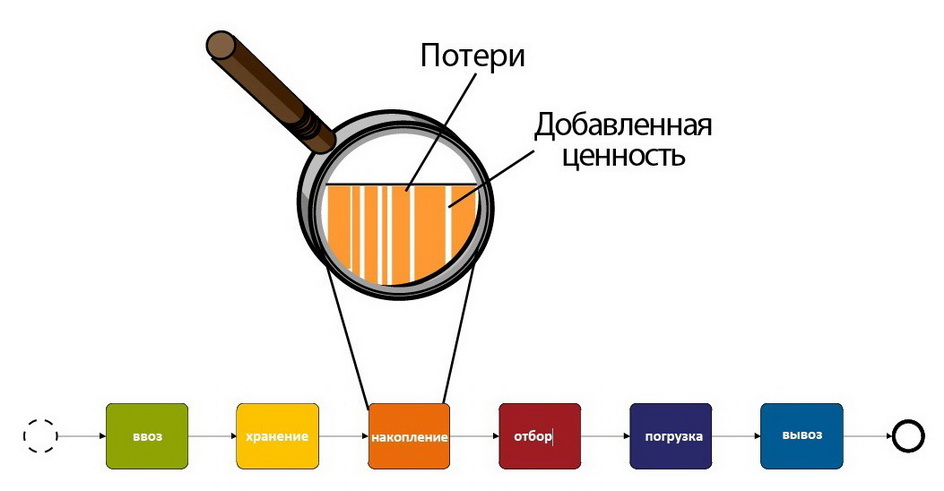

1. Определите ожидания своих потребителей и создаваемую ценность. В логистике и распределении продукта ценность обычно означает повышение оборачиваемости, но никак не рост числа погрузочно-разгрузочных операций. Дистрибьюторы обычно считают, что все манипуляции по погрузке-разгрузке добавляют ценность, но для конечного клиента это далеко не так. Потребителю не интересно, часто ли передвигался товар, он просто хочет получить свой продукт. Таким образом, чем меньше логистических операций, тем лучше для конечного потребителя.

Рис. 1. Потели и добавленная ценность в логистических операциях.

2. Составьте план потока создания ценности, определите все этапы передвижения товаров в системе. Полезно провести картирование потока создания ценности ‒ схематически изобразить все этапы процесса распределения товара: от заказа до поставки конечному потребителю. Картирование поможет определить операции, не добавляющие ценности, и исключить их из процесса.

3. Организуйте слаженный поток. Постоянно работайте над выявлением и устранением препятствий движению материалов и продукции в рамках предприятия и за его пределами.

4. Внедрите систему вытягивания. Вытягивание – один из столпов Lean, он позволяет «вытягивать» материалы и товары в дистрибьюторскую сеть строго в соответствии с запросами конечных потребителей (а не с туманными прогнозами).

5. Стремитесь к совершенству. Непрерывное совершенствование – залог стабильности и постоянного обновления системы.

Строго говоря, все инструменты Lean прекрасно работают применительно к складу: система 5S, картирование потока создания ценности, командная работа, кайдзен, поиск решения проблем и защита от ошибок, канбан/системы вытягивания, выравнивание производственного процесса и общее сокращение потерь.

На первый взгляд многие склады кажутся чистыми и хорошо организованными, особенно у компаний, занимающихся исключительно дистрибьюторской деятельностью; немного менее аккуратными выглядят склады производителя, но все равно может сложиться впечатление, что улучшения не требуются. Но именно это заблуждение стоит компаниям многомиллионных потерь.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

Иллюзия, что склад организован эффективно, возникает из-за того, что здесь постоянно кипит работа: двигаются погрузчики, суетятся сотрудники, но, к сожалению, это вовсе не означает, что работа продуктивна. На большинстве предприятий товары, предназначенные на поставку, не отправляются сразу после поступления заказа, а накапливаются, занимая складское пространство. Так, исследование Кена Гонта 2006 года выявило, что на обработку стандартного заказа уходит, в среднем, 38% времени; 56% времени заказы простаивают, а оставшиеся 6% уходят на решение сотрудниками различных проблем, как то: ожидание оборудования, проблемы с компьютером, загромождение проходов, непредвиденные ситуации и проч.

Чтобы улучшить, ситуацию, необходим более тщательный и эффективный подход к формированию заказов, чтобы сократить операции, не добавляющие ценности: ненужную транспортировку, ожидание упаковки, неграмотно разработанные маршруты сбора заказа, простои из-за поломки оборудования или нехватки работников.

В первую очередь необходимо пересмотреть планировку пространства:

Продолжение – в двух следующих частях этой статьи.

Текст: Наталья Коношенко

Материал подготовлен на основании данных: