Сотрудники Группы НЛМК о достижениях и перспективах на 2017 год.

Благодарим редакцию журнала "Компания НЛМК" за предоставление данного материала.

Татьяна Аверченкова, вице-президент по операционной эффективности:

Приоритетом для «Операционной эффективности» в 2016 году стал новый этап развития Производственной системы НЛМК. Работа в этом направлении началась с пилотного проекта на НЛМК-Калуга. Основная задача – повысить эффективность работы завода через раскрытие потенциала и масштабное вовлечение всех сотрудников в процесс непрерывных улучшений. К концу года завершилась первая часть проекта – техническая и культурная диагностика.

В результате удалось определить технический потенциал роста эффективности завода, собрать инициативы сотрудников НЛМК-Калуга по улучшению самых разных аспектов производственной деятельности: в технологии, ремонтах и логистике, наметить шаги по улучшению рабочей среды, изменению производственных отношений между руководством и подчиненными и многом другом.

В начале 2017 будет принято решение о последующем поэтапном развитии Производственной системы на НЛМК и Стойленском ГОКе – предприятиях второй волны. Таким образом, система будет развиваться от одного предприятия к двум, от двух к четырем, от четырех к восьми и далее.

К сожалению, в этом году не удалось завершить работу по проекту «60 000 идей», но в планах на 2017 – это один из самых важных проектов.

Его цель – сделать систему подачи инициатив и поощрения сотрудников настолько простой и понятной на всех этапах ( от предложения идеи и до ее внедрения), чтобы каждый работник компании мог предложить и реализовать хотя бы одну инициативу по улучшению работы или условий труда на участке, в цехе или на предприятии.

Станислав Цырлин, вице-президент по кадрам:

В 2016 году мы в целом завершили создание фундамента для нашей кадровой стратегии: в частности, практически закончено комплектование корпоративного слоя нашей функции, мы создали и реализовали новый регламент организационного проектирования, сократив уровни управления, упростив названия должностей. Без этого фундамента достичь целей кадровой стратегии было бы невозможно. Теперь же можно говорить о том, что организация готова к новому рывку. (см. Сильные кадрами: Система карьерного и профессионального развития персонала Группы НЛМК).

В Липецке мы перестроили всю структуру кадровой службы, сконцентрировав ее на задачах развития человеческого капитала. При этом даже на пике реинжиниринга кадровая служба продолжала работать, полностью оказывая весь спектр услуг. Вообще, если говорить о реинжиниринге, проекты повышения эффективности бизнес-процессов шли на разных площадках в течение всего года. При этом мы намного меньше полагались в этом году на консультантов, создав группу проектных менеджеров из числа собственных работников. Много внимания мы уделили разработке моделей профессиональных и управленческих компетенций. Благодаря независимой оценке персонала по этим моделям мы составили список талантов в рамках Группы НЛМК, ТОП-1000.

В то же время не все задачи выполнены полностью. Мы только приступили к созданию культуры вовлечения персонала в реализацию стратегических задач компании и Производственной системы. Система управления по целям уверенно продвигается сверху вниз. Однако по-прежнему не произошли необходимые изменения в системе оплаты десятков тысяч работников. Над этим нам предстоит работать в новом году.

Сергей Лихарев, вице-президент по логистике:

В 2016 году у нас появилась система ключевых показателей эффективности, полностью совмещенная с системами бюджетирования и управленческой отчетности. Это мощный инструмент, позволяющий как планировать наши расходы на логистику, так и определять направления их дальнейшей оптимизации.

Ещё один успешный проект - это централизация управления внешней логистикой, всеми договорами со внешними провайдерами транспортных услуг. За счет консолидации объемов перевозок всех предприятий НЛМК нам удалось получить существенные скидки от поставщика вагонов Первой Грузовой Компании (ПГК).

Мы также усилили стратегическое взаимодействие с аффилированными компаниями: ПГК и группой UCLH, объединяющей портовые активы в Туапсе, Санкт-Петербурге и Таганроге. Например, в этом году первый раз в истории группы мы отправили больше половины объема нашего экспорта через порты UCLH, а с ПГК договорились о совместной программе ускорения оборачиваемости вагонов на территории липецкого комбината: за сокращение срока обработки вагона на одни сутки ПГК нам платит 650 рублей, а на рынке продает этот вагон за 900 рублей – таким образом, обе компании получают существенную выгоду от повышения операционной эффективности.

К сожалению, меньше, чем хотелось бы, снизились запасы проката в портах. В первый год работы по этому направлению запасы слябов удалось снизить почти на 25%, а вот прокат – только на 15%. Оказалось, что с этой товарной группой это сделать значительно сложнее, в частности из-за того, что у нас пока нет системы календарного планирования производства, а без неё трудно прогнозировать, когда какую партию проката нужно готовить к транспортировке. Но мы надеемся в следующем году существенно продвинуться в этом направлении.

Анатолий Хебнев, вице-президент по снабжению:

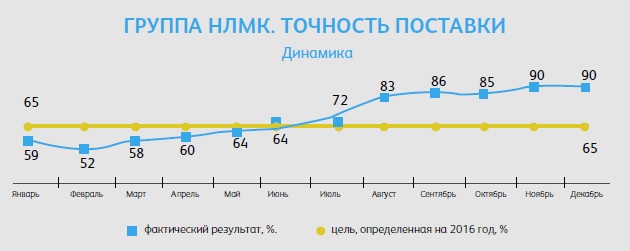

2016 год – четвертый год изменений в функциональном направлении «снабжение». Мы закончили основные преобразования и старались получать от них максимальный эффект. Мы существенно увеличили прозрачность и технологичность закупок, увеличив процент закупочных процедур через систему SRM до 95%, сфокусировали внимание на точности поставки материалов для производства и ремонтов, что позитивно повлияло на уровень обеспеченности и на оборачиваемость запасов.

В 2016-м проекты реинжиниринга снабжения НЛМК вышли в финал самого престижного в области закупок мирового конкурса World Procurement Awards 2016 в номинации «Трансформация закупочной функции» (см. Прорыв года: Служба снабжения НЛМК рассчитывает на «профессиональный Оскар»). Для нас это явилось признанием заслуг и подходов, которые мы внедряли на протяжении последних четырех лет в области трансформации Службы снабжения под руководством Бриджеша Гарга. С 1 февраля Бриджеш будет заниматься аналогичными проектами на предприятиях группы в Европе и США. И, вступая в новую должность, я хотел бы поблагодарить его от себя и от всех сотрудников Снабжения НЛМК за эти интересные и плодотворные четыре года. Несмотря на очевидный прогресс в эффективности, мы не планируем останавливаться на достигнутом и будем искать новые решения и ресурсы для повышения качества нашего сервиса и сокращения затрат Группы.

Мы планируем развивать несколько направлений, одно из них – более тесная интеграция с поставщиками. В последний год мы большое внимание уделили этому вопросу, такой подход обсуждался на первой международной конференции стратегических поставщиков Группы НЛМК в Москве в сентябре 2016 года. Вовлечение поставщиков в работу над инициативами и ключевыми показателями эффективности Службы снабжения дает ощутимые результаты.

Другим важным акцентом в нашей работе будет повышение уровня кросс-функционального взаимодействия (КФГ). К сожалению, не все КФГ сегодня работают так, как это задумывалось, и в этом направлении у нас значительный потенциал развития. Мы планируем повысить мотивацию участников КФГ, наделить их реальными полномочиями и поднять уровень спонсорства со стороны руководства компании.

Мы отчетливо понимаем, что все задуманные изменения невозможны без эффективной команды, которая будет их внедрять и поддерживать, поэтому продолжим развитие компетенций и мотивации наших сотрудников, чтобы в обозримом будущем стать лучшей закупочной организацией в лучшей в мире металлургической компании, компании НЛМК!

Дмитрий Колесов, вице-президент по системе управления ремонтами:

Современное управление состоянием оборудования поддерживают три кита: регулярные обходы, современная диагностика и основательный математический анализ накопленной статистики. Заданная строгая периодичность обходов позволяет создать базу информации по оборудованию. Данные о состоянии агрегатов получают с помощью современных диагностических средств. Добавим своевременную и качественную статистику – и получим комплекс данных, с помощью которых принимаются решения о необходимости ремонтов, об объеме работ, периодичности техобслуживания. И даже о сроках службы деталей и узлов при их различной загрузке и рисках поломок. Нам необходимо добиваться соблюдения стандартов в выполнении этих операций.

Кроме того, нам требуется пересмотреть подход к планированию и годовым бюджетам. Для ремонтника приоритетно состояние оборудования, и нам нужно удерживать фокус на этом аспекте. Для этого необходимо иметь программу обслуживания по каждой машине или системе на основе кросс-функции. Это значит, что все вертикали ремонтных служб – электрики, механики, энергетики, гидравлики – должны обслуживать не только цех в целом, а в том числе и, например, конкретный рольганг и клеть. А для этого нам потребуется и совместная мотивация, и ответственность ремонтной группы за результат работы.

Фокус на оборудовании позволит нам повысить качество, сократить длительность ремонтов и затрат – как на конкретную машину, так и на вид оборудования. Если мы найдем в этих областях скрытые резервы, то поймем, сколько стоит управление парком редукторов, насосов и прочего оборудования по всему комбинату, а затем и по Группе. При этом однозначно вырастет эффективность управления этим большим хозяйством. А это в итоге позволит повысить конкурентоспособность нашей компании.

В 2017 году мы должны нивелировать инфляционный рост по затратам без существенного изменения численности, только за счет внедрения новых подходов к организации ремонтов. Это амбициозная задача. Но мы с ней справимся, если будем эффективно взаимодействовать со всеми службами комбината и с коллегами по Группе. При этом важно помнить, что ремонтная вертикаль – это поддержка для основного технологического персонала. Достичь результатов мы сможем только при тесном партнерском взаимодействии друг с другом. Именно в этом залог успеха всех эффективных и современных предприятий в нашей отрасли.