Статья из архива альманаха «Управление производством».

Рассматриваемое производственное предприятие столкнулось с низкой эффективностью производственного процесса. Предприятие пересмотрело существующие операции по профилактическому техобслуживанию, но процессы по-прежнему запаздывали, объем работ накапливался. Персонал выражал две основные причины беспокойства: постоянный рост объема работ и отсутствие должного внимания к критическим операциям по профилактическому ТО. Поскольку анализ операций по профилактическому ТО уже проводился и выбор практик был признан оптимальным, источником проблемы была признана частота их проведения.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

В первую очередь, была проведена оценка критичности оборудования. В процессе анализа были использованы коды, приведенные в таблице 1.

Таблица 1. Оценка критичности ресурсов

| Код | Критичность | Последствия |

|---|---|---|

| S | Безопасность/Экологичность/ Важность | Снижение безопасности/экологичность |

| 10 | Сильное влияние на производительность всех машин/станочных линий, вплоть до длительных простоев производства. Потеря заказов на всю продукцию. | Полная потеря производительности |

| 9 | Сильное влияние на производительность одной и более машин/ станочных линий, вплоть до их длительных простоев. Потеря заказов на некоторые виды продукции. | Полная потеря производительности |

| 8 | Заметное влияние на производительность всех машин/ станочных линий. Неспособность выполнить заказы клиентов к установленному сроку. | Частичная потеря производительности |

| 7 | Заметное влияние на производительность одной и более машин/ станочных линий. Неспособность выполнить заказы на некоторые виды продукции к установленному сроку. | Частичная потеря производительности |

| 6 | Незначительное влияние на производительность одной машины/ станочной линии. Возможен пересмотр календарного плана. Неспособность выполнить заказы на определенную продукцию к установленному сроку. | Частичная потеря производительности |

| 5 | Потеря ресурсов со 100% заменой. Отказ резервных ресурсов повлечет за собой невозможность выполнения заказов к установленному сроку. | Незначительное воздействие |

| 4 | Заметное влияние на производительность одной машины/ станочной линии (без влияния на выполнение заказов). | Незначительное воздействие |

| 3 | Потеря ресурсов, заменить которые помогут резервные складские запасы. Значительное влияние на производительность одной машины/ станочной линии (без влияния на выполнение заказов). | Незначительное воздействие |

| 2 | Незначительное влияние на производительность одной машины/ станочной линии (без влияния на выполнение заказов), т.е. небольшое сокращение производственных мощностей. | Незначительное воздействие |

| 1 | Отсутствие влияния на производительность какого-либо механизма или процесса за все время устранения отказа. | Незначительное воздействие |

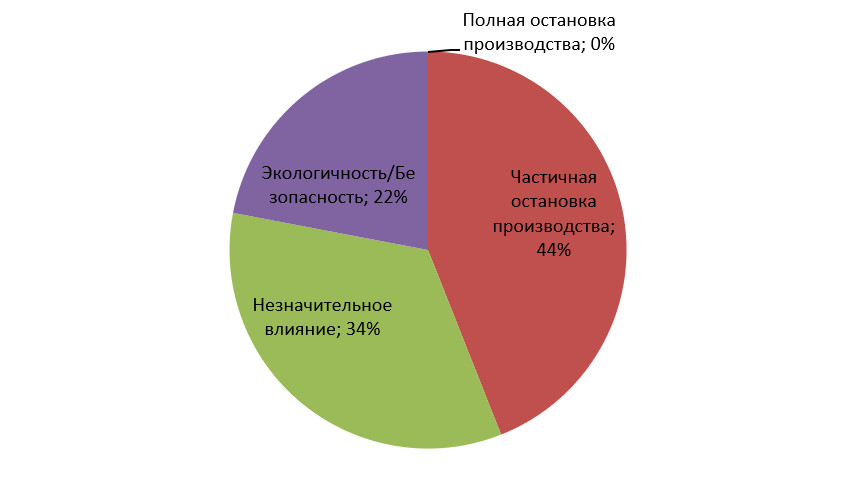

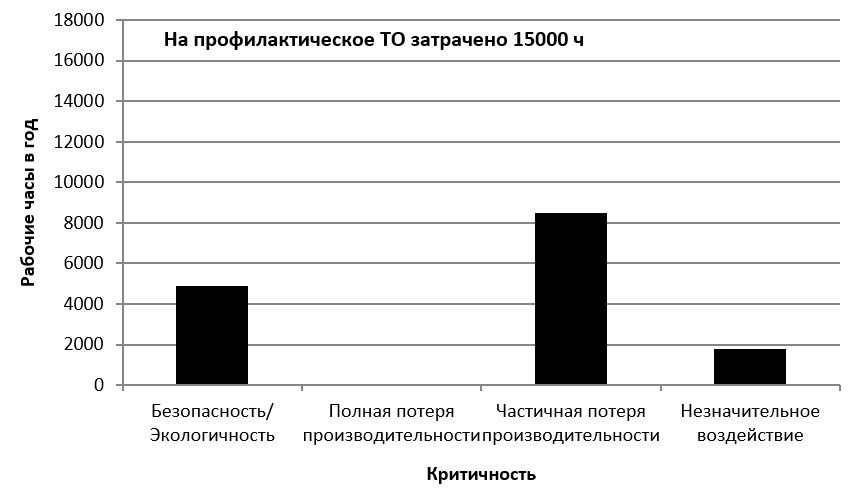

Оценка критичности применялась к отдельным операциям по профилактическому ТО. Относительное количество таких операций в каждой категории показано на рисунке 5. Данная диаграмма свидетельствует о том, что бóльшая часть операций направлены на предотвращение отказов с «незначительным воздействием» либо низким уровнем «потерь производительности».

Рис. 5. Направленность операций по профилактическому ТО на предотвращение определенных последствий.

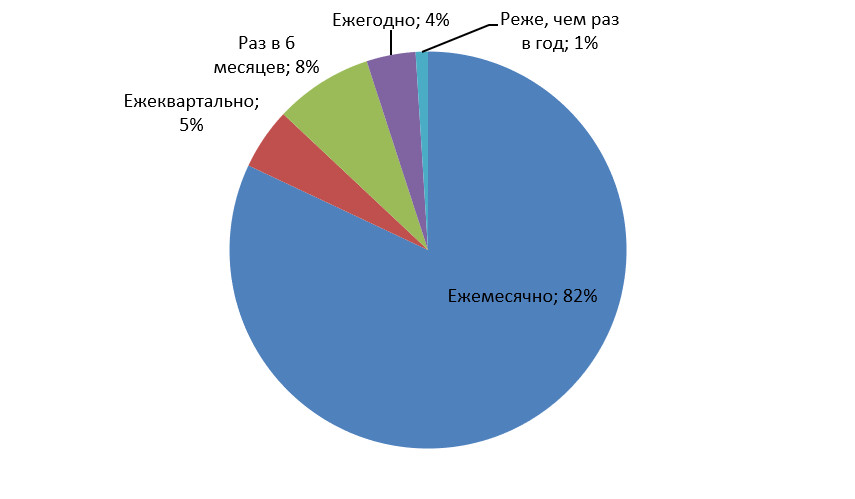

Стоимость операций по профилактическому ТО сопоставлялась с частотой их проведения (рис. 6).

Рис. 6. Стоимость проведения профилактического ТО с разной частотой.

Из рисунка 6 следует, что более 80% расходов приходится на профилактическое ТО, проводимое ежемесячно и чаще.

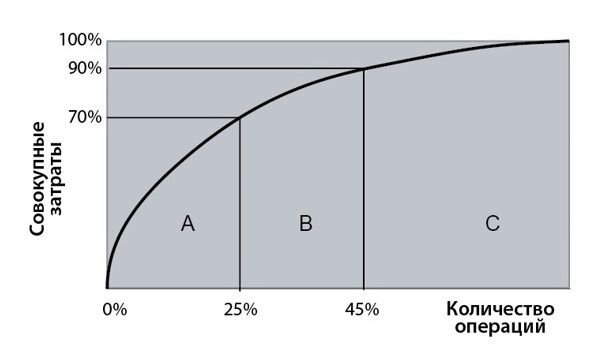

ABC-анализ является распространенным методом классификации ресурсов, нацеленным на определение критических единиц учета. Классификация ABC основана на принципе Парето, который заключается в том, что относительно небольшое количество единиц запасов дают большую часть результата (20% товаров дают 80% товарооборота). Этот принцип справедлив и для профилактического ТО – наибольшая часть ресурсов забирает на себя небольшое количество операций, и часто – не самых эффективных.

На рисунке 7 приведены результаты применения ABC-анализа к операциям по профилактическому ТО в исследуемой компании. Как видим из рисунка:

Рис. 7. ABC-анализ.

На основании сведений о последствиях отказов, частоте проведения ТО и ABC-классификации среди 8000 операций по профилактическому ТО были выделены следующие:

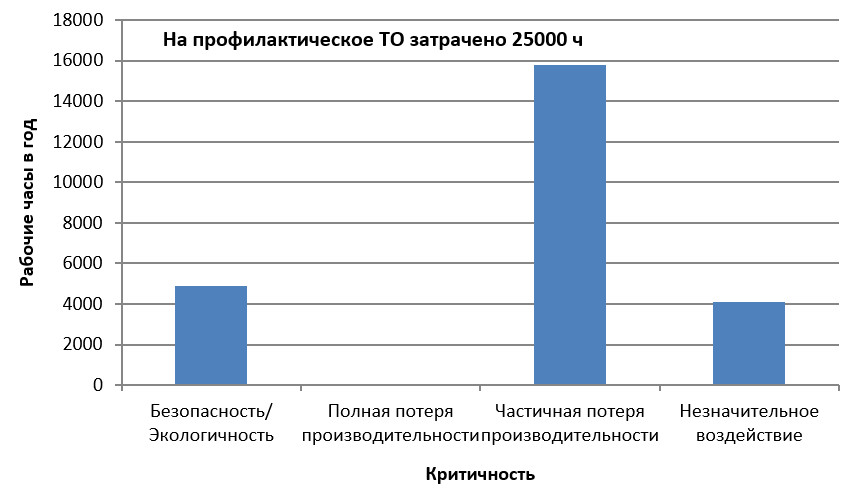

В силу предполагаемо низкой возможности отказа и высокой стоимости программы профилактического ТО было принято решение значительно сократить частоту проведения отдельных операций ТО с учетом критичности последствий отказа. Степень сокращения частоты приведена в таблице 2. Влияние сокращения частоты на рабочую нагрузку показано на рисунках 8 и 9. В результате таких мер общее годовое сокращение нагрузки достигло 10000 часов. В течение 18 месяцев после внедрения изменений предприятие не столкнулось со снижением надежности оборудования.

Таблица 2. Подход к сокращению частоты отдельных операций ТО.

| Последствия | Код | Изменение частоты |

|---|---|---|

| Безопасность/ Экологичность | S | Без изменений |

| Полная потеря производительности | 10 | Без изменений |

| 9 | Без изменений | |

| Частичная потеря производительности | 8 | Очень высокая частота сократилась на неделю или на 50% |

| 7 | 1 месяц и больше – без изменений. Меньше месяца –сокращение на неделю или 50% | |

| 6 | 1 месяц и больше – без изменений. Меньше месяца –сокращение на неделю или 50% | |

| Незначительное воздействие | 5 | Сокращение частоты на 100% до 6 месяцев |

| 4 | Сокращение частоты на 100% до 6 месяцев | |

| 3 | Сокращение частоты на 100% до 6 месяцев | |

| 2 | Сокращение частоты на 100% до 6 месяцев | |

| 1 | Сокращение частоты на 100% до 6 месяцев |

Рис. 8. Нагрузка до изменения частоты проведения ТО.

Рис. 9. Нагрузка после изменения частоты проведения ТО.

Операции по профилактическому техническому обслуживанию непосредственным образом влияют на объем потерь при обслуживании и производстве как в случае недостаточного, так и излишнего ТО. Проблема излишнего ТО не менее актуальна, чем проблема недостаточного, однако ей уделяется несравненно меньше внимания.

Выбор оптимальной частоты проведения профилактического ТО влияет на общую стоимость программы, а консервативный подход к установлению оптимальной частоты (на основании календарного графика производства) ведет к потерям в ходе обслуживания и при этом мало способствует выявлению или предотвращению отказов. И как доказал пример рассмотренной компании, сокращение излишне высокой частоты проведения ТО некритичных механизмов позволяет быстро и эффективно сократить издержки и потери в результате технического обслуживания.

Текст: Ольга Гончарова

Материал подготовлен на основании данных Deryk Anderson, Reducing the cost of preventive maintenance, Oniqua Enterprise Analytics.