Статья из архива альманаха «Управление производством».

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Как и в бережливом производстве, в бережливом ТОиР можно выделить те же виды потерь.

Потери в техническом обслуживании и ремонте могут рассматриваться как проблемы на уровне стратегии, планирования и контроля. В данной статье мы рассмотрим излишнее техобслуживание со стратегического уровня, поскольку корни этой проблемы чаще всего идут к руководству, нацеленному на повышение эффективности производства и предпочитающему «перестраховаться» с техобслуживанием, лишь бы не допустить сбоев. Мы же рассмотрим, как этот фактор влияет на общую эффективность и как выявить ненужные мероприятия.

Как мы уже определили, к потерям приводит как недостаточное, так и излишнее техническое обслуживание, хотя потери относятся к разным видам.

Недостаточное техническое обслуживание может означать:

Недостаточное обслуживание ведет к возникновению потерь, вызванных более частыми и продолжительными простоями оборудования: дефекты, ожидание, перепроизводство на отдельных участках производственной линии. Устранение этих потерь находится в фокусе всех программ по непрерывному улучшению.

Излишнее техобслуживание замечают реже; оно подразумевает под собой:

Потери, вызванные излишними мероприятиями по обслуживанию, не столь очевидны (лишние действия, перемещения, транспортировка, ожидание, если техобслуживание проводится при остановке оборудования), но если не анализировать, насколько рационально используются средства технического обслуживания, результатом станет снижение рентабельности предприятия.

В настоящей статье термин «профилактическое обслуживание» применяется ко всем мероприятиям по:

Профилактическое обслуживание характеризуется двумя параметрами: выбором конкретных мероприятий и их частотой. Таким образом, к сокращению потерь в профилактическом обслуживании могут привести введение или исключение из принятой системы ТОиР определенных действий либо изменение частоты их проведения.

Во многих компаниях внедрение профилактического техобслуживания проходило постепенно и достаточно бессистемно; выбранные методы редко анализировались с позиции согласованности друг с другом и не всегда подкреплялись нормативами. Это приводит к тому, что профилактическое обслуживание как система становится:

Такое положение дел приводит к тому, что сегодня все больше компаний пересматривают привычные практики профилактического обслуживания. Для оценки эффективности системы профилактического обслуживания проводится оценка видов и последствий возможных отказов (FMEA) и выбранных для их предупреждения мероприятий. Одним из способов такой оценки является анализ гипотетических отказов. Он позволяет разработать мероприятия по профилактическому обслуживанию на основании анализа риска отказов. На практике такой подход имеет множество вариаций, которые входят в общую методологию RCM (reliability-centered maintenance) – технического обслуживания, направленного на обеспечение надежности оборудования.

В рамках FMEA проводится определение коэффициента приоритетности риска (RPN). Для вычисления RPN задействованы три показателя: показатель вероятности или частоты возникновения отказа (обозначается как О, occurrence); показатель значимости или критичности отказа (S, Severity); показатель вероятности обнаружения дефекта или ошибки (D, Detection). Коэффициент приоритетности риска показывает, будет ли незамедлительный результат при оптимизации. Определяется RPN как производная от трех своих показателей: RPN=SхOхD

При таком подходе, как правило, сначала оцениваются риски и их потенциальные последствия, после чего полученные результаты сопоставляются с существующими программами профилактического обслуживания.

В качестве примера можно привести разработку новых стандартов технического обслуживания в компании Energy Australia, проведенного на основе принципов RCM. Традиционная программа технического обслуживания обходилась компании, в среднем, в 6,875 млн. долларов в год. Обычно в год выделялась сумма в 3,75 млн. долларов, остальные средства направлялись по обстоятельствам. Приняв решение сократить эту сумму, была проведена оценка видов и последствий возможных отказов. Как показали результаты, значительная часть средств направлялась на профилактику рисков, вероятность возникновения которых была крайне мала. В результате проекта были выработаны новые стандарты технического обслуживания. Новая программа ТО требовала 2 млн. долларов в год; период окупаемости проекта составил 4 месяца. Этот пример демонстрирует, насколько серьезны могут быть масштабы проблемы излишнего технического обслуживания и насколько велики необходимость и эффективность предварительного анализа гипотетических отказов.

Еще одним способом анализа мероприятий по ТО является процесс «обратного RCM», при котором каждая операция рассматривается на предмет ее цели, ценности и возможного дублирования в ходе выполнения другой операции. В этом случае в ходе анализа группа отталкивается от существующей программы профилактического ТО и принимает решение относительно его оптимизации. Как правило, объективная оценка существующего ТО выявляет, что значительную долю мероприятий можно сократить или даже устранить без ущерба для качества работу оборудования. Пример результатов типичного анализа, проведенного в процессе оптимизации профилактического обслуживания (PMO), продемонстрирован на рисунке 1.

Рис. 1. Результаты типичного процесса оптимизации профилактического обслуживания.

Из рисунка 1 следует, что в средней компании:

Приведенные примеры свидетельствуют о том, что операции по профилактическому обслуживанию существенно влияют на стоимость программы и на эффективность предприятия в целом. Анализ операций по профилактическому ТО и оценка потенциальных рисков поможет разработать оптимальную методологию, но помимо выбора необходимых методик важной задачей становится определение оптимальной частоты их проведения.

Реорганизовав систему профилактического технического обслуживания, подобрав новые методы или инструменты, необходимо определить, как часто проводить те или иные мероприятия. Частота может варьироваться в зависимости от степени износа и надежности оборудования, окон возможностей, стоимости мероприятий, вероятности риска и размера потерь в результате поломки.

Наиболее популярен расчет частоты проведения ТО, ремонта и замены комплектующих на основании данных о поломках. Проблема в том, что сбор точной информации об отказах для оптимизации частоты проведения ТО различных механизмов сопряжен с определенными трудностями. В отсутствие необходимых данных рекомендуется принимать решение на основе субъективного суждения и опыта, хотя такой подход повышает вероятность ошибки.

Исследование частоты проведения ТО в ряде компаний выявило преобладание определенных интервалов проведения профилактического ТО. К ним относятся:

Данное наблюдение служит еще одним доказательством того, что частота проведения ТО сильно зависит от календарных циклов работы предприятия. Но если каждый период продлить, к примеру, на неделю, большинство компаний сэкономит до 20% прямых издержек на программу профилактического ТО.

Когда в вышеуказанных компаниях была проведена оценка целесообразности проводимых мероприятий по ТО, было установлено, что если частота профилактического технического обслуживания определяется исключительно по календарным производственным циклам, «в удобное время», то потери из-за излишнего ТО могут достигать 200%. Кроме того, излишнее ТО не способствует обнаружению и устранению отказов.

!NB: частота проведения ТО может изменяться по мере старения оборудования и других факторов.

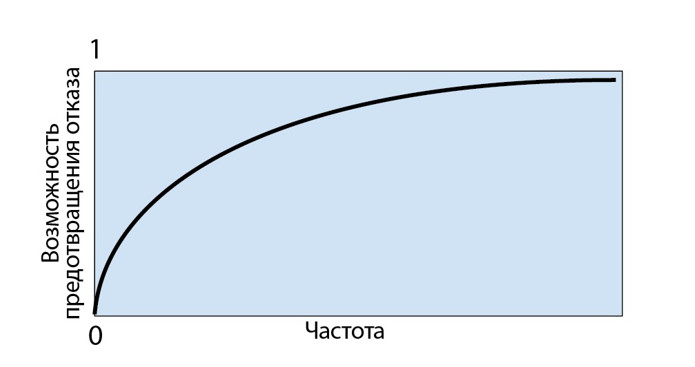

Принято считать, что с увеличением частоты проведения профилактического ТО снижается вероятность отказа. Закономерно растут и затраты на ТО. Насколько верна эта зависимость, отражено на рисунке 2.

Рис. 2. Вероятность предотвращения отказов при увеличении частоты профилактического ТО.

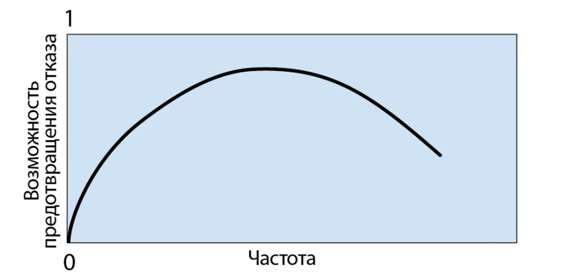

На рисунке 2 показано снижение вероятности предотвращения отказа за счет увеличения частоты профилактического техобслуживания. Эта зависимость будет работать до определенной границы, после которой частота ТО не будет снижать вероятность отказа. Если оптимальная частота проведения осмотра составляет, к примеру, 6 недель, не имеет смысла проводить осмотры чаще, так как это повлечет за собой немотивированные затраты. Более того, существует вероятность, что риск отказа повысится: например, после интрузивного ТО, при котором механизм частично разбирается, он может оказаться в худшем состоянии, чем до него. Это означает, что с повышением частоты проведения ТО увеличивается также вероятность спровоцированных этим ТО отказов, что ведет к общему снижению эффективности (рис. 3). Рисунки 2 и 3 подтверждают опасность слишком частого проведения операций по профилактическому ТО.

Рис. 3. Вероятность предотвращения отказов при увеличении частоты профилактического интрузивного ТО.

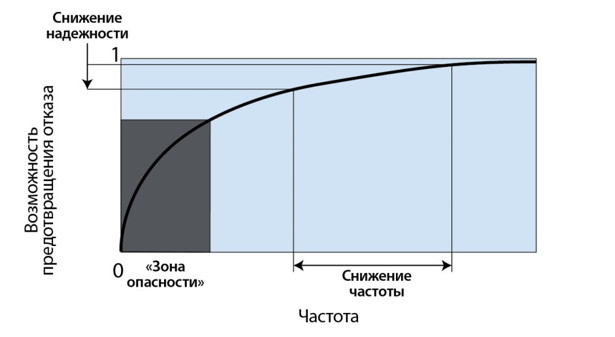

Кривая на рисунке 2 показывает, что вполне возможно сократить частоту проведения профилактического ТО без снижения надежности оборудования. А рисунок 4 свидетельствует о том, что значительное снижение частоты ТО приведет лишь к небольшому снижению возможности предотвращения отказов (возможно даже к повышению, если учитывать риск, отраженный на рисунке 3).

Рис. 4. Зависимость надежности оборудования от частоты проведения профилактического ТО.

Основная проблема заключается в том, что без точных данных об отказах сложно определить, какому сегменту кривой соответствует текущая частота проведения профилактического ТО. Сокращение частоты проведения ТО в «зоне опасности», показанной на рисунке 4, приведет к пропорциональному сокращению надежности оборудования. Если текущая частота проведения ТО низкая, то снижение надежности оборудования может быть не так очевидно, в то время как при высокой частоте проведения профилактического ТО в «зоне опасности» наблюдается значительное и незамедлительное снижение надежности оборудования.

Сокращение частоты проведения ТО оправдано лишь в том случае, когда текущая частота очень высока, а последствия отказа незначительны. Небольшое сокращение частоты обслуживания при таких условиях даст положительные результаты, что мы и рассмотрим в следующем примере.

Продолжение (анализ практической ситуации: устранение потерь путем сокращения частоты проведения ТО) – во второй части статьи.

Текст: Ольга Гончарова

Материал подготовлен на основании данных Deryk Anderson, Reducing the cost of preventive maintenance, Oniqua Enterprise Analytics.