Применение этой технологии позволит отказаться и от хранения больших запасов деталей.

Благодарим редакцию корпоративной газеты «Вестник En+» за предоставление данного материала.

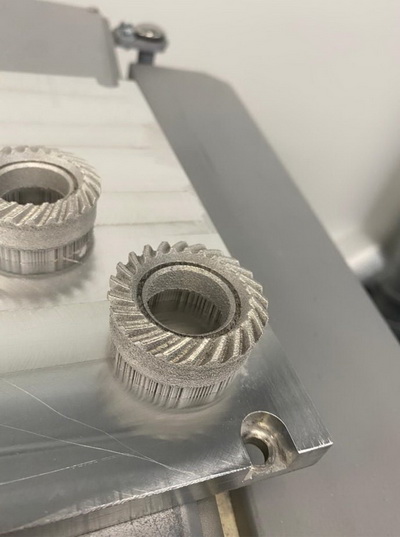

Напечатав коническую шестерню с круговым зубом на 3D-принтере, удалось сэкономить средства, время и сократить простои станка

Специалисты Института легких материалов и технологий РУСАЛа выручили сотрудников Центрального ремонтного завода «БЭК-Ремонта», с помощью 3D-принтера напечатав сложную деталь для рабочего механизма специализированного станка. Детали для него найти непросто и применение аддитивных технологий стало настоящей находкой.

Все самое интересное и уникальное мы публикуем в альманахе «Управление производством». 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Аддитивные технологии, или, как более привычно, 3D-печать, сегодня уже не вызывают большого удивления. Они серийно применяются в авиации и космической отрасли, а в машиностроении детали механизмов нередко изначально проектируют под 3D-печать. Сегодня новый тренд – печать запасных частей и деталей для эксплуатируемого оборудования, машин и механизмов. Это позволяет при наличии оригинала или 3D-модели буквально за несколько дней изготовить деталь с нуля. Благодаря такому подходу можно организовать производство деталей, которые уже сняты с производства, или экстренно изготовить компоненты для исключения простоя оборудования. Такой возможностью решили воспользоваться специалисты Центрального ремонтного завода «БЭК-Ремонта», который расположен в Ангарске.

– С помощью орбитального трубореза Axxair разрезают трубы и снимают фаски трубы для последующего изготовления металлоконструкций либо труб нужных параметров, – говорит заместитель начальника Центрального ремонтного завода по подготовке производства Артем Стрижков. – В январе из строя вышла деталь станка – коническая шестерня с круговым зубом. Это основной рабочий механизм редуктора. А поскольку орбитальный труборез на заводе применяется ежедневно, мы сразу же начали искать варианты ремонта.

Сразу же стало понятно, что оперативно получить оригинальную шестерню с завода-изготовителя станка невозможно: деталь отдельно не производится, только в составе узла. Это означало, что стоимость ремонта возрастает в разы, увеличивается и срок изготовления.

– Несмотря на то что критической ситуации для производства удалось избежать за счет применения альтернативного метода резки трубы и снятия фаски трубы, было необходимо оперативно найти нужную деталь для сломавшегося станка, – рассказывает Артем Стрижков. – В один момент мы вспомнили, что ранее от коллег из Института легких материалов и технологий РУСАЛа получали информацию о том, что в нашем обширном холдинге имеется оборудование для 3D-печати. Решили обратиться к коллегам с предложением попробовать напечатать деталь.

Справка

Аддитивные операции – те, в которых используется только добавление порции материала к заготовке. Для этого обычно применяют метод послойной печати детали.

На изготовление чертежа детали и ее трехмерной модели потребовалось две недели. А сама печать длилась всего 12 часов

На изготовление чертежа детали и ее трехмерной модели потребовалось две недели. А сама печать длилась всего 12 часов

На подготовку чертежа, разработку 3D-модели шестерни, ее изготовление ушло около двух недель. Специалисты завода общались с сотрудниками института практически ежедневно: важно было в режиме онлайн обеспечить достоверную и полную информацию для корректности 3D-модели детали, чертежей и процесса разработки.

– Это оказался тот случай, когда не было ни понятного чертежа, ни 3D-модели, – говорит директор по науке Института легких материалов и технологий Дмитрий Рябов. – Деталь была зарубежного производства, предстояло решить проблему несоответствия профиля зубьев шестерни по ГОСТу и зарубежным нормам. Поэтому в автоматическом режиме правильно сгенерировать зубья было невозможно.

В результате из высокопрочного скандийсодержащего алюминиевого сплава были изготовлены две детали, которые прошли упрочняющую термическую обработку и финишную пескоструйную обработку для повышения чистоты поверхности. На печать каждой детали ушло всего 12 часов, а полный цикл с окончательной обработкой занял три дня.

– Для нас такой опыт был необычным, но очень ценным, – добавляет Артем Стрижков. – Конечно, некоторые сотрудники не скрывали скептического настроя. Все же оригинальные детали производятся из закаленной стали, их прочность и долговечность не вызывает сомнений. Деталь из алюминиевого сплава требует проверки временем. Но уже первые испытания под нагрузкой показали, что даже из такого материала она может стать достойной заменой. Так что в аналогичных случаях, когда возможно использовать 3D-печать для изготовления запчастей, мы готовы к плодотворному сотрудничеству.

Невозможность приобретения отдельной запчасти вне комплекта оборудования, сложная и непрогнозируемая логистика доставки от производителей, невыполнимость доработки и модернизации запчастей – только некоторые из имеющихся рисков. Именно 3D-печать может быть ответом на них, подчеркивают специалисты РУСАЛа. Применение этой технологии позволит отказаться и от хранения больших запасов деталей. Достаточно будет иметь лишь 3D-чертежи и необходимые порошки для печати.

– Если сломалась деталь, вам остается загрузить ее в 3D-принтер, а через несколько часов – достать и установить на оборудование, – подчеркивает Дмитрий Рябов. – С учетом скорости развития технологий 3D-печати вполне вероятно, что через пять–семь лет мы можем начать работать именно так. А поскольку у нас есть собственный Центр аддитивных технологий, есть и желание стать первыми в России, а может, и в мире по таким возможностям. Возможно, вам пока трудно поверить в то, что это работает, но такие примеры – это и есть наши небольшие совместные шаги к реализации этой идеи.

КОММЕНТАРИЙ

Артур Арустамов, директор департамента цифровых решений РУСАЛа:

– Мы со специалистами института с лета прошлого года изучаем тему печати запчастей для нашей группы компаний. Общались с представителями многих предприятий, рассказывали про возможности и случаи, когда такая печать оправдана. Есть понимание, что через пять–десять лет управление запасами может полностью измениться. Это может быть один из тех «цифровых прорывов», о котором сегодня так много говорят. Минимум запасов деталей. На складах металлические порошки различных марок и 3D-принтер, куда нужно загрузить чертеж. РУСАЛ вполне может стать лидером этого направления.