Полная версия статьи из альманаха «Управление производством».

Человеческий фактор может оказывать самое губительное влияние на качество. Неверно введенные данные, ошибка в выполнении операции, пропущенное действие – и вот приходится забраковывать целую партию товара и компенсировать простои, вызванные поиском источника проблемы. Но человек – не машина, запрограммировать его на безошибочную работу не выйдет, усталость, неопытность, невнимательность всегда будут оставаться потенциальными источниками проблем с качеством. Для снижения влияния человеческого фактора на качество и предотвращения самой возможности ошибки и был разработан метод пока-йоке.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

| Poka-yoke (пока-йоке, пока-ёкэ, «защита от ошибки») – совокупность методов, процедур, инструментов, направленных на предотвращение ошибки. В число типичных источников возникновения проблем, вызванных человеческим факторов, входят: забывчивость, непонимание причин возникновения проблемы или последствий собственных действий, недооценка ситуации или невозможность ее верной идентификации, неопытность, нежелание следовать процедурам и правилам, невнимательность, медлительность и опоздания, отсутствие стандартов, внезапность возникновения проблемы или изменения ситуации, намеренное совершение ошибки или саботаж. Тем не менее, в рамках пока-йоке ошибки рассматриваются как нормальное явление, которое должно не замалчиваться, а разрешаться. Нейтрализовать человеческий фактор методом пока-йоке предлагается за счет такой организации работы, при которой операцию можно выполнить только одним – правильным – способом: цветовые индикаторы, совпадающие только в единственно верном положении формы штекера и гнезда разъема, автоматизированный контроль вводимых данных на соответствие заданному диапазону и др. Концепция была разработана японским промышленным инженером Сигео Синго, внесшим вклад и в развитие Производственной системы Toyota. |

Как Сигео Синго заметил еще в 60-х годах, привычная многим производственникам система статистического контроля не предупреждает брака. Она фиксирует отклонения от стандарта, позволяет в определенном диапазоне прогнозировать появление очередного дефекта, но в сущности не предотвращает само возникновение этих дефектов. Тогда была предпринята попытка перенести контроль изделий с финальной стадии на этап ее создания за счет использования станков и инструментов с обратной связью, которые подавали сигнал при совершении ошибки или пропуске какой-либо операции. Отделив причину от следствия — ошибку от дефекта – Сигэо Синго гарантировал 100% качество продукции. Неудивительно, что сегодня метод пока-йоке обрел большую популярность. Решая проблему дефектов на месте их возникновения, он значительно повышает эффективность производственного процесса, способствуя уменьшению отходов, сокращению издержек и потерь времени. Влияние метода на показатели качества мы рассмотрим на примере индийского производителя комплектующих Agrofab Machineries.

Компания Agrofab Machineries является одним из немногих в Индии производителей критически важных компонентов гидравлического блока управления коробок передач, устанавливаемых в сельскохозяйственную технику, преимущественно – на трактора. Компания была основана в 2000 году как небольшой механический цех, производящий один из компонентов гидравлики для компании Mahindra Tractors. На сегодняшний день компания Agrofab Machineries – лидер в своей отрасли промышленности. Она занимается производством высокоточных деталей для гидравлических систем – цилиндров, распределительного вала, клапанных корпусов, корпусов гидравлического лифта, поршней, фильтров для тракторов Mahindra и коробок распределителя тракторов Eicher (гидравлика), а также картеры дифференциала. Персонал компании насчитывает 250 человек, а производительность достигает 9000 единиц продукции. Использование принципа пока-йоке для усовершенствования процессов мы рассмотрим на примере процесса изготовления головок цилиндра.

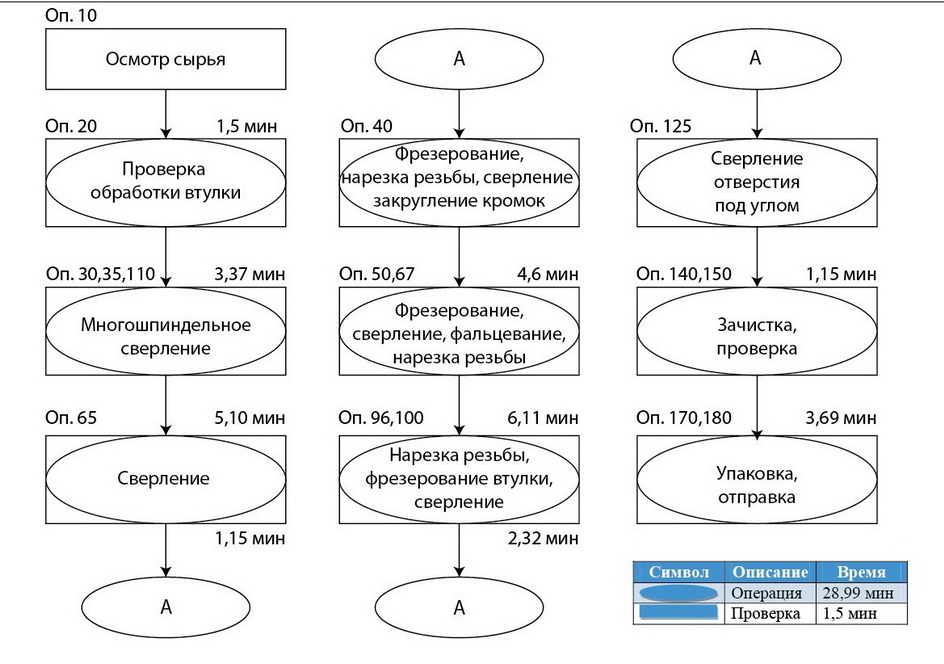

В компании Agrofab Machineries головки цилиндра производятся на вертикальном станке с ЧПУ, токарном станке с ЧПУ и станках без ЧПУ, (например, радиально-сверлильный станок). Деталь проходит такие операции, как сверление, фрезерование, рассверловка, протачивание пазов, закругление кромок. Для каждой из операций существует свой номер – 20, 30,35,40,50,65,67,70,96,100,110,125 и т.п. Для большей наглядности на рисунке 1 представлена карта технологического процесса.

Рис. 1. Карта технологического процесса производства головки цилиндра.

Следующим шагом в процессе улучшений становится определение проблем, присущих рассматриваемому процессу. Для этого используются такие инструменты и техники, как диаграмма Парето, метод 5 Почему и анализ первопричин, карты технологического процесса и проч. Методика определения проблем, используемая на предприятии, показана в Таблице 1.

Таблица 1. Методика определения проблем, используемая на предприятии.

| Шаг | Основные мероприятия |

|---|---|

| 1 | Изучение сложившейся ситуации на станочной линии дает представление о функционировании всей системы. Наблюдение проводится еженедельно в рабочие часы. Объект наблюдения: персонал, рабочие условия и рабочая среда. |

| 2 | Изучение документации компании: рассматриваются записи об операционных стандартах, карты технологического процесса, план приемочного контроля качества и претензии потребителей. Эти документы также помогают получить представление о ситуации на станочной линии. |

| 3 | Свободное интервью: проводятся беседы с персоналом о том, как именно возникает проблема. Данное мероприятие нацелено на ознакомление с ценным опытом, мнениями и взглядами опытного персонала, работающего непосредственно на производстве, например, мастера участка, старшего инженера или мастера цеха. |

| 4 | Сбор и анализ данных по определению проблемы. Для выявления возможных причин проблемы в операциях №35 и №45 используются диаграмма Парето, метод 5 Почему и карты технологического процесса. Наиболее часты следующие четыре причины: ошибка оператора, отказ настроек, отбраковка изделий и поломка инструмента. |

Основные дефекты были обнаружены в двух взаимосвязанных операциях под номерами 35 и 40, а именно:

Фото 1А. Обработка головки цилиндра на вертикальном станке с ЧПУ.

Фото 1Б. Операции №35 и №40.

Рис. 2. Операция №40.

На основе наблюдения и бесед с персоналом был сделан вывод, что основной причиной проблем, серьезно снижающих показатели качества, является производственный брак. Наиболее рациональным способом исключения этой причины было внедрение пока-йоке – инструмента предотвращения ошибок.

В результате тщательного изучения процесса было обнаружено, что, хотя операция №35 должна выполняться перед операцией №40, по ошибке оператора операция №35 часто пропускалась. Именно для предотвращения подобных ситуаций внедряется пока-йоке.

На фото 2А и 2Б представлена оснастка, используемая в операции №40.

Фото 2А. Старая оснастка.

Фото 2Б. Новая оснастка с наконечником для подачи СОЖ.

Как упоминалось выше, при выполнении операции №40 также возникали некоторые проблемы. Для их решения была внедрена новая оснастка с наконечником для подачи смазочно-охлаждающей жидкости. Это дало оператору возможность визуально определить, была ли проведена операция №35 или нет, т.к. если во время выполнения операции №40 охлаждающий материал не обнаружен, то операция №35 не была выполнена должным образом и, значит, к ней нужно вернуться. Для упрощения задачи оператора в программу станка внедрен код М00, который сигнализирует о правильном выполнении всех нужных операций.

Диаметр отверстия в операции №35 равняется 7,14 мм, диаметр наконечника для подачи СОЖ – 6,8 мм. Наконечник располагается на креплении и с легкостью входит в отверстие, как показано на Фото 2Б. СОЖ подается под давлением по алюминиевой трубке, к концу которой прикреплен наконечник.

После внедрения вышеописанных улучшений, а именно пока-йоке, процесс обнаружения ошибок в процессе значительно упростился. Благодаря новой системе очистки инструмента от стружек, а именно при помощи СОЖ и без использования нагнетаемого воздуха, эта процедура выполняется более качественно, что непосредственным образом влияет на качество готовой продукции.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

Использование метода пока-йоке привело к заметным результатам и существенно повлияло на качество производимой продукции (Табл. 2).

Таблица 2. Результаты внедрения пока-йоке.

| До внедрения улучшений | После внедрения улучшений | |

|---|---|---|

| Время цикла: | = 276 сек = 276/60 = 4,6 мин |

|

| Длительность каждой смены – 6 ч, то есть: | = 6*60 мин = 360 мин |

|

| С учетом времени цикла объем выпуска за смену: | = 360/4,6 = 78,26 |

= 360/4,6 = 78,26 |

| Стандартное производство: | = 78,26 ~79 деталей |

= 78,26 ~79 деталей |

| Время запаздывания: | = 30 сек = 30/30 = 0,5 мин |

Время запаздывания отсутствует |

| Фактическое время производства одной детали: | = время цикла + время запаздывания =4,6 мин + 0,5 мин = 5,1 мин |

|

| Фактический объем выпуска за смену с учетом времени запаздывания: | = 360 / 5,1 = 70,58 ~ 71 деталь |

|

| Потери в объеме выпуска за каждую смену: | = стандартное производство – фактическое производство = 78 - 71 = 7 деталей |

|

| Процент отбраковки: Операция 35 Операция 40 |

0,037 0,185 |

0 0,038 |

Как уже упоминалось выше, при помощи пока-йоке удается вовремя определить, правильно ли выполнены операции. Более того, использование новой системы очистки без использования воздуха дает возможность исключить время запаздывания и, таким образом, сократить время цикла, увеличить объем выпуска и повысить качество продукции.

Таким образом, пример индийского машиностроительного предприятия доказал, что внедрение системы защиты от ошибок пока-йоке помогает вовремя выявить брак и не допустить его перехода далее по производственной линии, что не только снижает влияние человеческого фактора на процесс производства, но и помогает сократить время цикла и повысить качество выпускаемой продукции.

Текст: Ольга Гончарова

Материал подготовлен на основании данных Navin Laxmanrao Potey, Ajay S. Bonde, Process Improvement through Poka-Yoke Technique – a Case Study, International Journal of Mechanical, Civil, Automobile and Production Engineering