Холдинг STADA CIS планомерно работает в направлении оптимизации затрат и производственных мощностей для повышения конкурентоспособности и достижения поставленных целей по увеличению прибыльности бизнеса. Для повышения внутренней операционной эффективности в 2011 году в компании была запущена программа Operational Excellence, целью которой является постоянное сокращение затрат, не добавляющих ценности готовой продукции, и оптимизация использования мощностей за счет совершенствования внутренних процессов. В чем заключается программа и каких результатов она позволила добиться, рассказывает Веролюб Любинкович, Директор департамента производства холдинга STADA CIS.

Этот материал опубликован из ознакомительного номера журнала Альманах «Управление производством»

Автор: Веролюб Любинкович, Директор департамента производства холдинга STADA CIS

Справка о компании

STADA CIS – российский холдинг в составе международного концерна STADA Arzneimittel AG, одного из мировых лидеров среди производителей непатентованных лекарственных средств – дженериков. STADA CIS имеет диверсифицированную организационную структуру, в состав которой входят фармацевтические компании, осуществляющие деятельность в трех основных направлениях: разработка, производство и продвижение лекарственных средств. На сегодняшний день продуктовый портфель STADA CIS включает 175 наименований лекарственных средств различных АТС-классов и форм выпуска, произведенных ведущими российскими и международными фармкомпаниями – НИЖФАРМ, STADA AG, Hemofarm A.D и Grünenthal. Все производственные площадки холдинга соответствуют международным стандартам GMP. Система менеджмента качества и окружающей среды сертифицированы по международным стандартам ИСО 9001:2008 и ИСО 14001:2004.

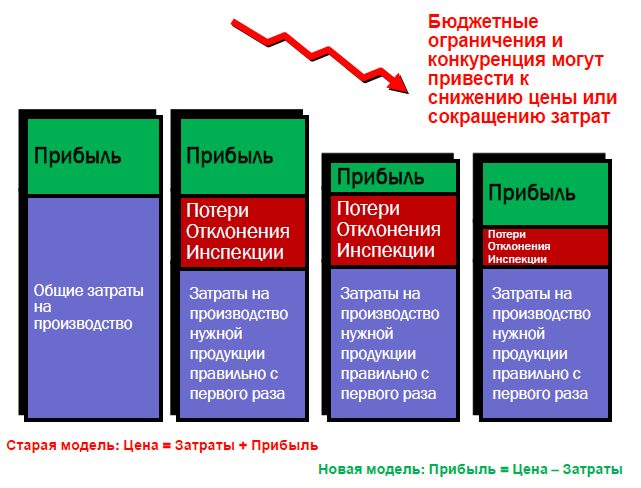

Концепцию оценки затрат и потенциальной экономии, которая применяется в рамках программы Operational Excellence в холдинге STADA CIS, можно представить в виде следующей схемы (рис. 1).

Рис. 1. Подход к увеличению прибыли за счет сокращения потерь

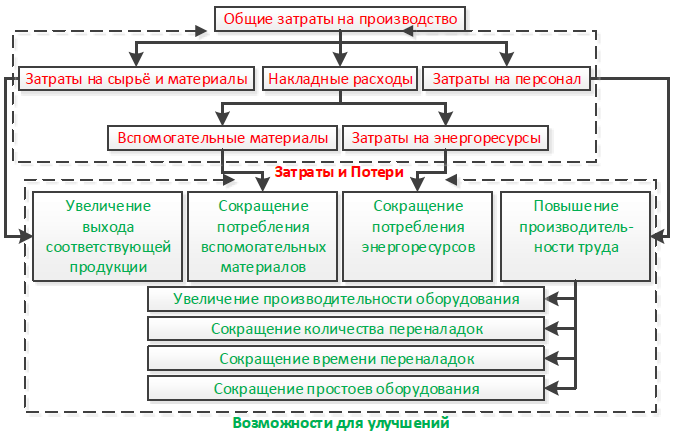

Общие затраты на производство рассматриваются с точки зрения трех основных категорий: затраты на сырье и материалы, накладные расходы (включая вспомогательные материалы и энергоресурсы) и затраты на персонал.

Исходя из такого деления, оптимизация затрат может осуществляться в нескольких направлениях. Затраты на сырье и вспомогательные материалы могут быть уменьшены как за счет сокращения их потерь при производстве, так и за счет увеличения выхода соответствующей продукции. Сокращение затрат на энергоресурсы может быть достигнуто как за счет оптимизации процессов, так и за счет модернизации оборудования и инженерных систем (энергосберегающие технологии). Оптимизация затрат на персонал в холдинге STADA CIS не приводит к сокращению штата сотрудников.

Экономия достигается за счет повышения производительности труда: за счет увеличения производительности самого оборудования, сокращения количества и времени переналадок и других плановых и внеплановых простоев оборудования. При этом выгодами могут быть как увеличение объемов производства при тех же ресурсах, так и сохранение текущей численности персонала при плановом увеличении объемов производства, но при повышении производительности труда.

Рис. 2. Категории затрат (потерь) и направления оптимизации

Драйвером любых улучшений являются сами сотрудники, и программа Operational Excellence, действующая в настоящее время на производственных площадках – Нижфарм (г. Нижний Новгород) и Хемофарм (г. Обнинск) – холдинга STADA CIS, призвана помочь им в этом. Программа опирается на знания, навыки и умения сотрудников, и сама по себе является образом мышления.

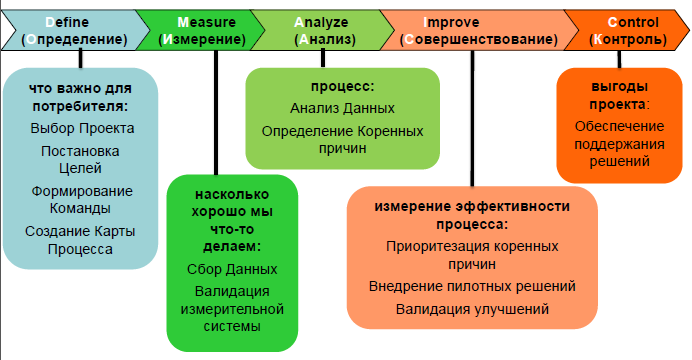

В основе программы лежит методология Лин Шесть Сигм (Lean Six Sigma), которую можно описать как: определение, выбор и реализация проектов (инициатив) с наибольшей экономической целесообразностью, направленных на сокращение затрат (потерь), повышение качества и удовлетворенности потребителей. Принципы и инструменты Бережливого производства (Лин) используются для сокращения потерь в процессах, а принципы и инструменты Шести Сигм – для сокращения отклонений в процессах. В основном проекты реализуются по стандартному, универсальному и структурированному маршруту DMAIC (ОИАСК).

Одним из ключевых моментов программы является вовлечение сотрудников всех уровней в процессы оптимизации: от рабочих до ТОП-менеджмента. Для координации сотрудников разных уровней в рамках холдинга STADA CIS создана специальная организационная инфраструктура программы Operational Excellence, основанная на методологии Лин Шесть Сигм. В рамках этой инфраструктуры все вовлеченные в программу сотрудники играют определенные роли в зависимости от своего уровня, степени вовлеченности, а также знаний и компетенций.

Рис. 3. Путь реализации проектов Лин Шесть Сигм

Команда Спонсоров и Команда Координаторов составляют Управляющий Комитет программы Operational Excellence, совещания которого проходят каждые четыре месяца в одном из регионов присутствия STADA CIS. В рамках этих совещаний подводятся итоги реализованных инициатив за отчетный период, обсуждается текущий статус программы, планируются стратегические направления и проекты для дальнейшего развития программы. Представители принимающего региона проводят презентации недавно завершенных проектов.

Материал публикуется из ознакомительного номера Альманаха «Управление производством». Скачать бесплатный выпуск, узнать больше об издании и оформить подписку можно здесь: http://www.up-pro.ru/shop/almanach/

Чтобы соответствовать своей роли в инфраструктуре Operational Excellence, сотрудники проходят специальное обучение, индивидуально для каждой роли. Так, например, для обучения рабочих и специалистов методологии Лин Шесть Сигм ежемесячно проходят однодневные тренинги «Желтых Поясов Шести Сигм» (участников проектов по улучшениям). Участники тренингов знакомятся с базовыми принципами Бережливого производства (Лин) и Шести Сигм, а также учатся применять на практике базовые инструменты графического анализа данных и сокращения потерь. Сотрудники, прошедшие тренинг «Желтый Пояс Шесть Сигм», активно участвуют в проектных группах, а также применяют полученные знания (инструменты) в своей повседневной деятельности для улучшения процессов в своих функциональных направлениях. Программа обучения «Желтых Поясов» рассматривается в качестве ключевой в рамках программы Operational Excellence, она направлена на повышение мотивации сотрудников предлагать идеи, осуществлять улучшения в своих сферах деятельности, а также участвовать в кроссфункциональных проектных группах, работающих над конкретными проектами по улучшениям.

Рис. 4. Инфраструктура программы Operational Excellence в STADA AG

Ежегодно формируется группа сотрудников (специалисты и руководители) для обучения по программе «Зеленый Пояс Шести Сигм» (лидеры проектов по улучшениям). В рамках этой программы сотрудники получают углубленные знания по методологии Лин Шесть Сигм, обучаются реализации проектов по методологии DMAIC (ОИАСК), изучают различные инструменты и принципы как Бережливого производства, так и Шести Сигм, включая использование статистических инструментов (анализ измерительных систем (MSA), планирование экспериментов (DOE), проверка гипотез, корреляционный и регрессионный анализ, контрольные графики, анализ воспроизводимости процессов). В рамках этого обучения каждый сотрудник также реализует проект по оптимизации процесса в своей области, который должен принести компании ежегодную экономию (прямую и/или косвенную) в размере от 500 000 до 1 000 000 рублей. После завершения обучения сотрудники должны сдать экзамен по теоретической части, а также представить презентацию своего проекта руководству компании. Сотрудники, владеющие английским языком, могут по желанию пройти дополнительно внешнюю сертификацию в международной организации American Society for Quality (ASQ). При успешной сдаче международного экзамена (тест из ста вопросов на английском языке) сотрудники получают международный сертификат ASQ CSSGB (Certified Six Sigma Green Belt). Такая сертификация является независимой внешней оценкой знаний и компетенций сотрудников в рамках методологии Лин Шесть Сигм. В дальнейшем обученные «Зеленые Пояса» ежегодно реализуют как минимум по одному новому проекту по оптимизации процесса с финансовой экономией. Знаний «Зеленых Поясов» также хватает и для самостоятельного обучения «Желтых Поясов».

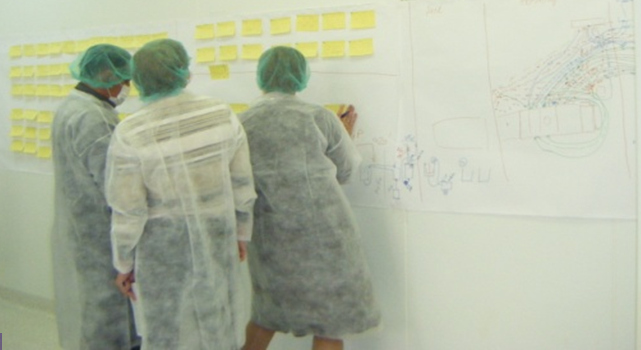

Рис. 5. Анализ производственного процесса в рамках одного из проектов

Сотрудники, прошедшие обучение по программе «Зеленый Пояс Шести Сигм» и успешно выдержавшие внешнюю сертификацию ASQ, могут номинироваться на обучение по программе «Черный Пояс Шести Сигм» (эксперты методологии). В рамках этого обучения сотрудники проходят углубленную теоретическую и практическую подготовку по применению расширенного набора статистических инструментов и инструментов Бережливого производства (например, применение карт потоков создания ценности (VSM)). Также внимание уделяется организационным моментам развертывания методологии Лин Шесть Сигм и связи целей программы с целями организации. В рамках обучения сотрудники реализуют проект, в котором показывают расширенное использование статистических инструментов и методик Бережливого производства. Учебный проект должен принести ежегодную экономию компании в размере более 1 000 000 рублей.

После завершения обучения сотрудники проходят внешнюю сертификацию в ASQ и защищают свой проект перед руководством компании. В дальнейшем «Черные Пояса» выступают в роли внутренних консультантов и занимаются обучением «Зеленых Поясов», их наставничеством, поддержкой проектных групп и реализацией собственных проектов. На данный момент подготовку по программе «Черный Пояс Шести Сигм» прошли все координаторы программы Operational Excellence, а также некоторые сотрудники, которые ранее были обучены по программе «Зеленый Пояс Шести Сигм» и прошедшие внешнюю сертификацию. Цель компании заключается в том, чтобы на каждой площадке был по крайне мере один «Черный Пояс» в качестве эксперта программы.

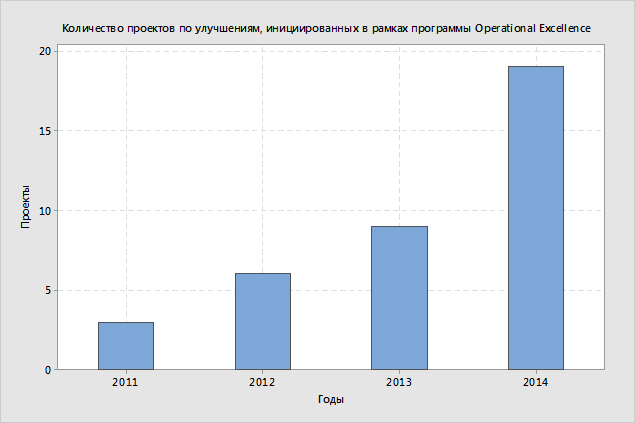

Благодаря плановому обучению, число «Зеленых Поясов» в STADA CIS растет с каждым годом, что способствует росту количества инициатив и проектов по улучшениям и, как следствие, увеличению финансовой экономии. Если в 2011 году были инициированы только три пилотных проекта по улучшениям, то в 2012 году их число достигло 6, в 2013 – 9, а в 2014 – 14. В первом полугодии 2015 года в рамках программы Operational Excellence было запущено восемь новых проектов, а до конца года был запланирован запуск еще порядка десятка новых проектов, руководители которых обученные «Зеленые Пояса».

Рис. 6. Количество проектов по улучшениям в STADA CIS по годам

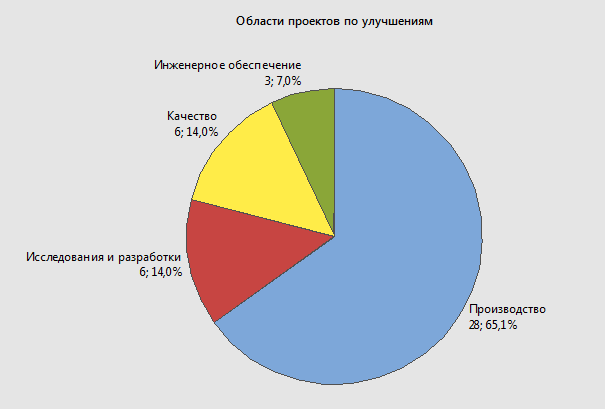

Рис. 7. Основные области проектов по улучшениям в STADA CIS

Большая часть проектов направлена на оптимизацию процессов в производстве и качестве. Но увеличивается и количество проектов по оптимизации процессов и сокращению затрат в подразделениях инженерного обеспечения, исследований и разработок, логистики. Причем если изначально программа Operational Excellence запускалась с акцентом именно на производство и качество, то сейчас, уже достигнув определенных успехов в этих областях, приоритеты смещаются в сторону оптимизации процессов в области обеспечения и логистики.

Материал публикуется из ознакомительного номера Альманаха «Управление производством». Скачать бесплатный .PDF выпуск, узнать больше об издании и оформить подписку можно здесь: http://www.up-pro.ru/shop/almanach/