Статья из архива альманаха «Управление производством».

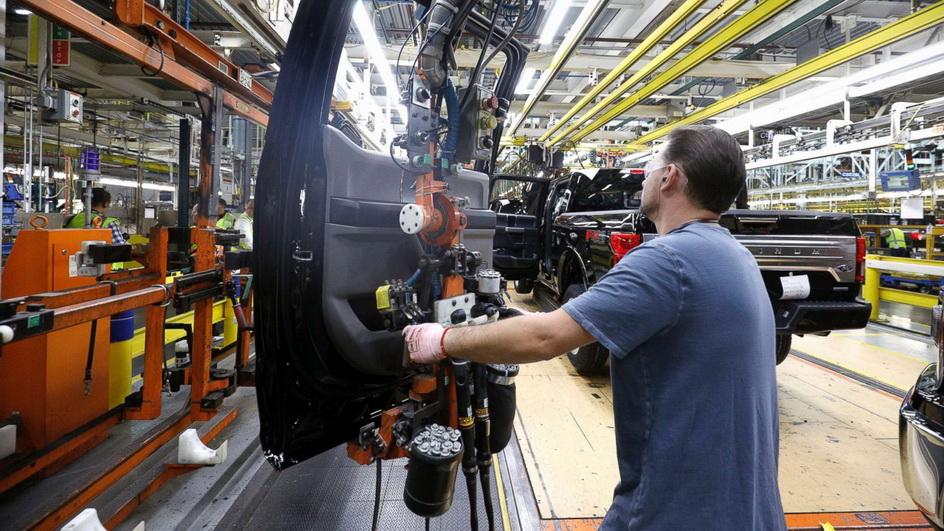

Основы Производственной системы Ford закладывались еще в начале XX века, когда Генри Форд создавал автомобильное производство, основанное на минимальных затратах человеческих и материальных ресурсов при высоком уровне качества и безопасности, и за прошедший век компания не изменила своим принципам. Как сегодня компания повышает эффективность и сокращает собственные затраты?

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Американская компания Ford Motor Company, основанная в 1903 году, специализируется на конструировании, разработке, производстве и обслуживании легковых и грузовых автомобилей на шести континентах под брендами Ford и Lincoln. Кроме того, компания занимается ремонтом, обслуживанием по расширенной гарантии и производит аксессуары под брендами Genuine Ford Parts, Ford Custom Accessories и Motorcraft. Компания имеет 62 завода по всему миру, штат насчитывает около 187 000 человек, штаб-квартира расположена в Дирборне, штат Мичиган.

Единая команда, единый план, единая цель – именно так заявлено в глобальной стратегии компании, которая носит название «One Ford». Сформулированная еще в 2006 году, она направлена на сплочение географически разбросанных подразделений компании и предложения глобальному рынку «глобальных» автомобилей, первым примером которого стал Ford Focus III, построенный на единой для всех континентов платформе. Если раньше Ford North America, Ford Asia Pacific и Ford of Europe работали с собственным модельным рядом и техническими решениями, то сегодня универсализация моделей и стандартизация процессов позволили оптимизировать затраты компании и обеспечить единство подходов к созданию качественных и безопасных автомобилей с минимальными потерями для компании.

Для снижения расходов на разработку новых моделей Ford постепенно сокращает число платформ: если в 2007 году их количество составляло рекордные 27, то к 2011 – было сокращено до 14, а к 2016 – их будет не больше 8. Экономия от консолидации дала возможность быстрее представлять на рынок обновленные модели и повысила прибыли компании: с 2009 по 2012 год Ford заработал 35,2 млрд долларов после того как в течение трех предыдущих лет нес убытки в размере 30 млрд.

В 2012 году в дополнение к стратегии «One Ford» компания запускает программу «One Manufacturing» (Единое производство), внедряемую на всех заводах компании. Ее первоочередные задачи заключаются в повышении эффективности компании за счет оптимизации издержек, унификации деталей и стандартизации технологических процедур.

В настоящее время Ford расширяет свое присутствие в странах Африки и Азиатско-Тихоокеанского региона и планирует ввод в эксплуатацию девяти новых предприятий; производственные мощности в регионе составят 2,9 миллиона автомобилей в год. Все эти изменения внедряются в соответствии с программой One Manufacturing. «Очень важно, чтобы наши линии сборки – независимо от их местоположения – работали «в унисон», если мы хотим производить высококлассные автомобили безопасным и эффективным путем», – заявил Джон Флеминг, исполнительный вице-президент компании.

One Manufacturing в значительной степени основана на применении и постоянном совершенствовании лучших практик в области контроля себестоимости сырья, работы, поставок, техобслуживания, а также снижения негативного влияния на окружающую среду. Во главу угла этого подхода поставлены стандартизация процессов и обеспечение гибкости производства. По данным 2011 года, 55% всех операций проводилось в так называемых «гибких» цехах. К 2012-му их количество возросло до 65%, а каждое новое производство сопровождалось созданием многофункционального сборочного цеха. Постоянное повышение гибкости производства должно привести к тому, что, согласно планам компании, в 2015 году количество модификаций уже существующих моделей, создаваемых на единой платформе, на каждом заводе увеличится на 25% по сравнению с 2011 годом.

Новый подход позволяет компании не только быстрее выводить на рынок новые модели автомобилей, но и более эффективно использовать производственные мощности и площади благодаря эффекту масштаба. В 2016 году коэффициент использования производственных мощностей в две смены на предприятиях Ford по всему миру должен увеличиться на 27% по сравнению с 2011 годом.

Следуя цели оптимизации затрат, Ford опирается новые технологии и методики, внедряемые в стандартизированные производственные процессы. Компания активно использует современное программное обеспечение для расчета и сокращения расходов, связанных с введением в эксплуатацию новых предприятий, запуском в производство новых или модификацией старых моделей автомобилей. Современное ПО дает возможность смоделировать процесс сборки автомобиля и создать такие сборочные линии, на которых риск возникновения дефектов или аварий будет сведен к минимуму. По словам автопроизводителя, с 2006 года количество проблем, возникающих при запуске новой модели и сборке первого автомобиля, сократилось почти на 90%. Кроме того, с 2009 года использование инструментов моделирования процессов привело к уменьшению затрат на сборку автомобиля почти на 20%, а расходы на производство модификаций уже существующих моделей сократились на 60%. Ожидается, что активное использование современных технологий и совершенствование стандартных процедур будет сокращать расходы компании на 8 и более процентов в год.

Инновационность проявляется и в самих производственных процессах. Так, в 2013 году Ford внес серьезные изменения в процесс создания прототипа, а именно перешел от привычной автопроизводителям штамповки деталей к использованию роботов и компьютерных программ. Теперь нужную форму листу металла придает не пресс, а роботизированные инструменты, синхронно продавливающие и изгибающие металл с двух сторон и за несколько часов создающие корпус автомобиля из CAD-файла.

«Проектирование такого рода имеет аналогичные принципы работы с 3D-принтером, – поясняет Радж Сомшетти, технический эксперт Центра исследований и инжиниринга Ford, расположенного в Дирборне, США. – Мы используем алгоритмы для создания каждой детали».

Создание и испытание прототипа – один из самых долгих и затратных этапов запуска новой модели, а новая технология, по заявлению компании, сокращает время разработки и производства мелкосерийных деталей до трех дней, что представляет колоссальный успех в сравнении с 2-6 месяцами, которые уходили раньше на создание прототипа и запуск в производство. Это не только сокращает затраты компании, но и дает серьезное преимущество перед конкурентами, ускоряя выпуск на рынок новой продукции.

Технология, разработанная в сотрудничестве с компанией Boeing и Массачусетским технологическим университетом, была запатентована как Ford Freeform Fabrication Technology (F3T) и позволила компании сократить затраты на производство прототипа на 80%, как и время, требуемое на его создание. Кроме того, этот шаг расширил возможности компании создавать автомобили по индивидуальным заказам клиентов.

Стратегия сокращения затрат компании Ford заключается не только в революционных изменениях своих подходов к производству, но и в регулярном контроле и постоянном улучшении процессов, для чего в рамках Производственной системы Ford внедряется множество инструментов. Один из них – методика Шесть сигм – предполагает регулярный анализ основных показателей с целью выявления тенденций в развитии предприятия и устранения отклонений и «узких мест».

Завод Ford Motor, расположенный в немецком промышленном городе Зарлуи, специализируется на производстве моделей Kuga и с 2011 года Ford Focus для европейского потребителя. За три смены завод выпускает до 1850 автомобилей ежедневно; численность персонала – около 7000 человек.

Осенью 2009 года в ходе стандартной проверки сотрудники завода обратили внимание на повышенное потребление краски для базового слоя. Это приводило не только к росту издержек производства, но и к повышенному потреблению растворителя, что в свою очередь обусловило более интенсивное выделение летучих органических соединений (ЛОС). Решением проблемы лишних затрат и повышенного выброса вредных веществ занялась команда по внедрению Шести сигм.

Используемая компанией сбалансированная система показателей позволяет ежемесячно сравнивать текущие и плановые показатели деятельности предприятия и выявлять области, где требуются улучшения. В такой системе приоритетов используются следующие цветовые обозначения:

Осенью 2009-го показатели потребления краски для базового слоя моделей Focus и Kuga были отмечены красным: как показал анализ архивных данных, в 2007 году расход краски составлял 3,74 кг на машину, а в 2009 – уже 4,18 кг.

При выявлении расхождения в данных необходимо ответить на следующие вопросы:

Если все ответы на вышеприведенные вопросы утвердительны и проблема определена, необходима разработка мер по ее устранению. Таким образом, руководство завода приняло решение о привлечении «Черных поясов» к решению выявленной проблемы. Старт проекта состоялся в октябре 2009 года, и начался он с отбора участников. Из сотрудников завода более 50 относятся к категории «Черных поясов» и еще 400 – к «Зеленым поясам», что исключило необходимость приглашения стороннего консультанта. Лидер команды и «Черный пояс» Мартин Фишер отбирал участников на основании их навыков, знаний по теме и опыта. Кроме того, учитывались коммуникативные навыки претендента и способность работать в команде. Избранные 12 членов команды приведены в Таблице 1.

Таблица 1. Члены команды и их роль в проекте.

| Имя | Должность | Роль в команде | Вклад в проект |

|---|---|---|---|

| М. Фишер | Инженер | Черный пояс | Лидер проекта Планирование данных Инструменты и методы |

| А. Айзель | Мастер Черного пояса | Мастер Черного пояса | Опыт Тренинги по методам и инструментам |

| Р. Хёфнер | Региональный менеджер | Лидер проекта | Обеспечение проекта ресурсами |

| Р. Шмитт | Техобслуживание | Владелец процесса | Обеспечение проекта ресурсами |

| Х. Нагель | Инженер | Эксперт по производственной части | Контрольные испытания на производстве |

| В. Кречмер | Инженер | Эксперт по инженерным вопросам | Учет потребления Контроль показателей автоматического оборудования |

| С. Шмидт | Мастер | Эксперт по вопросам техобслуживания | Контрольные испытания и исследования |

| Й. Бухгольц | Мастер | Эксперт по вопросам техобслуживания | Контрольные испытания и исследования |

| Ф. Шольтес | Мастер | Эксперт по вопросам техобслуживания | Контрольные испытания и исследования |

| У. Михельбах | Мастер | Эксперт по вопросам техобслуживания | Контрольные испытания и исследования |

| С. Брондер | Финансовый аналитик | Финансовый аналитик | Анализ затрат и эффективности |

| Й. Пинк | Управляющий поставками | Эксперт по продукции | Контрольные испытания Свойства материалов |

1. Определение.

Решение выявленной проблемы осуществлялось при помощи модели DMAIC (Определение-Измерение-Анализ-Совершенствование-Контроль), поэтому первым шагом стало определение всех лиц в той или иной степени, задействованных в процессе при помощи анализа SIPOC. В результате анализа удалось выявить три группы участников – внутренние, внешние и смешанная группа, которая включает в себя не только покупателей, приобретающих автомобили, но и владельцев процессов, в данном случае покрасочный цех и группу контроля качества.

| SIPOC (Supplier – Поставщик, Input – Вход(ы), Process – Процесс, Output – Выход(ы), Customer – Заказчик) – один из подходов, применяемых в методологии Шести сигм в целях управления производством и совершенствования бизнес-процессов. Рассмотрение процесса начинается с последнего этапа: определите заказчика (того, кто получает результат процесса или продукт); опишите продукты или услуги, которые он требует; приведите краткое описание процесса (наборы операций, трансформирующих и добавляющих ценность ко входам); укажите основные входы процесса (то, что поставляется для процесса); приведите перечень ключевых поставщиков (тех, кто предоставляет основные материалы, информацию или другие ресурсы для процесса). SIPOC дает возможность увидеть процесс с топ-уровня и позволяет установить границы рассматриваемого процесса перед тем, как приступить к его измерению и анализу. |

Были определены следующие цели проекта:

Любой проект Шесть сигм в компании Ford начинается с оценки потенциального эффекта мероприятий. Для каждой цели команда рассчитала возможные результаты:

2. Измерение.

Инструменты, которые использовались на стадии «Измерение» представлены в таблице 2. Например, картирование потока создания ценности способствовало большей наглядности и помогло команде визуализировать поток материалов и процесс нанесения краски. Статистические инструменты помогли отфильтровать и оценить информацию, предоставив команде тем самым качественные данные для анализа. Причинно-следственные диаграммы оказались полезны для определения коренных причин проблем с потреблением и производственными показателями, а для определения всех потенциальных причин использовался мозговой штурм.

Таблица 2. Инструменты, использованные на стадии измерения.

| Картирование потока создания ценности | Мозговой штурм | Причинно-следственные диаграммы |

Статистические данные | Анализ тенденций | |

|---|---|---|---|---|---|

| Как | Визуализация потока движения краски и процесса ее нанесения | Свободный поток идей | Выявление всех потенциальных причин проблем | Сбор и анализ данных | Анализ архивных данных по потреблению |

| Кто |

Отдел работы с клиентами Производство Отдел ТО |

Все участники | Все участники |

Отдел ТО Потребитель/контролер Производство |

Поставщики Выходной контроль Производство |

| Зачем | Для лучшего понимания возможностей оптимизации процессов при помощи инструментов Лин | Для выработки максимального количества идей в кратчайшие сроки | Для выявления всех возможных причин проблем | Для сбора данных и отбора подходящих инструментов для их анализа | Для представления архивных данных и работы с ними |

Следующим шагом является разработка плана сбора информации в целях сокращения списка потенциальных причин проблемы. Основными критериями при этом являются следующие:

3. Анализ.

При помощи контрольных испытаний и методики «5 почему» команда по внедрению Шести сигм проанализировала проблему по шести вышеописанным критериям. Результаты показали, что факторы 1,2,4 и 5 несущественны. С факторами 3 «Расход краски в расчете на один роботизированный модуль» и 6 «Оборудование для нанесения краски» ситуация обстояла иначе. Исследование выявило повышенный расход краски на модуле по покраске двери багажника, а в ходе изучения оборудования для покраски было обнаружено повреждение клапана рекуперации растворителя, которое приводило к попаданию краски из устройства смены цвета в рекуператор и, как следствие, к ее повышенному расходу. В норме клапан рекуперации растворителя открывается только при очистке для того, чтобы растворитель снова попал в рекуператор.

4. Совершенствование.

Для устранения выявленных причин повышенного расхода краски команда использовала самые разнообразные инструменты. Картирование потока создания ценности и сравнение результатов работы с аналогичными процессами на лучших участках позволили оценить состояние клапана и влияние его дефекта на ход процесса. Кроме того, команда более внимательно присмотрелась к автоматизированным операциям в процессе покраски и, после оценки их целесообразности, и приняла решение перейти к ручной покраске дверцы багажника. Также в ходе бесед с коллегами по отрасли было выдвинуто предложение перейти на электростатический способ нанесения краски.

Выбирая мероприятия и подходы, команда всегда отталкивалась от целей проекта – повышения уровня удовлетворенности клиента, сокращения затрат и снижения негативного экологического воздействия, т.е. сокращения выбросов ЛОС. При этом важно было оценить и максимально точно рассчитать целесообразность мероприятий и определить эффективные и неэффективные решения.

По результатам проведенной работы для решения проблемы с клапанами были запланированы следующие мероприятия:

Для отбора оптимальных мероприятий команда использовала четыре метода: контрольные испытания для определения рациональности замены пластиковых клапанов на стальные; техническое исследование с целью разработки системы автоматического контроля состояния клапанов; мозговой штурм и картирование потока создания ценности в целях определения эффективности еженедельных проверок состояния клапана и устранения процесса рекуперации растворителя.

Одно из первых контрольных испытаний включало в себя сравнение износостойкости пластикового и стального клапанов. Оказалось, что замена пластиковых клапанов на стальные приведет к увеличению их надежности на 48%. В ходе мозгового штурма и анализа карты потока создания ценности в критических областях было принято решение о замене клапанов до того, как риск возникновения дефекта достигнет показателя 5%. После этого в ходе испытаний на износостойкость команда определила, через какой промежуток времени клапаны достигнут этого показателя.

Результаты тестов показали, что быстрая и не требующая серьезных затрат замена пластиковых клапанов на стальные повлечет за собой повышение производительности на 45%. Тестирование также показало, что система автоматического контроля состояния клапанов будет рациональным капиталовложением и поможет предотвратить поломки. Два других решения были отклонены, поскольку еженедельная проверка клапанов оказалась слишком затратной, а устранение процесса рекуперации растворителя шло вразрез с экологической политикой компании.

Для решения проблемы с покраской двери багажника были предложены следующие шаги:

В ходе тестирования основной упор был сделан на улучшение существующей программы очистки и сравнение данных по потреблению краски при ручном и автоматизированном нанесении. Команда также провела сравнительный анализ затрат и результатов в целях определения целесообразности перехода на электростатический способ нанесения краски. Расчеты показали, что новая система очистки не приведет к существенным изменениям, однако переход на ручную покраску позволит компании сократить потребление краски на одно изделие на 0,28 кг. Переход на электростатический способ нанесения краски оказался не оправданным с экономической точки зрения.

Определив целесообразные мероприятия, команда занялась разработкой плана внедрения нововведений, состоящего из 3 этапов:

Не обошлось без некоторого сопротивления нововведениям со стороны персонала, но его удалось преодолеть при помощи эффективной коммуникации. Команда представила результаты своей работы, пояснила необходимость внесения изменений и их потенциальные выгоды, а также обсудила с работниками возможные опасения.

5. Контроль.

В результате внедрения мероприятий команде удалось достичь всех поставленных целей проекта и даже превысить ожидаемые результаты, что отражено в таблице 3. Например, потребление краски сократилось с 4,18 до 3,3 кг на изделие.

Таблица 3. Полученные результаты.

| Цель | Задача | Результат |

|---|---|---|

| Сокращение затрат | $1,5 млн. ежегодно | $2 млн. ежегодно |

| Повышение уровня удовлетворенности клиента | Сокращение уровня брака на 127 000 изделий на млн. | Сокращение уровня брака на 129 000 изделий на млн. |

| Улучшение экологического воздействия | Сокращение выбросов ЛОС на 50 000 кг в год | Сокращение выбросов ЛОС на 70 000 кг в год |

По мнению Альберта Айзеля, «Черного пояса» Шести сигм и одного из ведущих участников проекта, своим успехом команда обязана использованию DMAIC, а также эффективной работе в команде: «Все участники работали слаженно, как единый механизм, внося посильный вклад в общее дело, что и определило такой выдающийся результат. Помимо измеримых результатов команде удалось достичь большего, а именно внедрить систему мониторинга всех процессов и повысить моральное состояние сотрудников, укрепив их навыки командной работы».

Новая система мониторинга и усовершенствованные рабочие стандарты стали залогом успеха завода в Зарлуи. Подобная система обеспечивает возможность детального и своевременного анализа уровней потребления краски в каждой из четырех окрасочных камер. Все рабочие стандарты завода соответствуют ISO 9001 и постоянно проверяются, что позволяет обеспечивать постоянный уровень потребления краски. Реализованный проект был представлен на международном конкурсе International Team Excellence Awards в 2011 году.

Многогранность подходов, единство стратегии, работа по сокращению затрат как на глобальном, так и на бытовом, каждодневном, уровне позволяет компании Ford успешно справляться с вызовами рынка и сохранять позиции одного из ведущих автопроизводителей в мире.

Текст: Наталья Коношенко. Фото Ford Media

Материал подготовлен на основании данных: