Статья из альманаха «Управление производством».

Автор: Илья Панов, директор по бережливому производству ООО «АЛВИСА»

За десятилетия своего развития система бережливого производства аккумулировала в себе сотни инструментов, решений и подходов, позволяющих предприятиям улучшать свои производственные, логистические, административные процессы. И разобраться в них может быть непросто. С чего начать? Какой инструмент лучше подойдет для решения той или иной задачи? И хотя каждая компания идет своим путем, опыт коллег всегда полезен. В своей статье директор по бережливому производству ООО «АЛВИСА» Илья Панов рассказывает о том, как развивается производственная система компании, и разбирает целый ряд инструментов – от 5S и обслуживания оборудования до вопросов эффективной логистики и системы управления результативностью.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Команда «АЛВИСА» растет вместе с развитием бизнеса. На сегодняшний день в компании трудится более 1 000 человек. Главными драйверами, обеспечивающими впечатляющий результат и достижение целей, являются сплоченность, профессионализм, предпринимательский дух и проактивный подход к делу.

Популярность бережливого производства или, как сказал наш президент, «бережного производства», что на мой взгляд даже лучше передает смысл и философию этой методологии, не снижает темпов. Наша компания, естественно, не могла пройти мимо этой концепции. При стремительном росте бизнеса важно повышать эффективность не только за счет новых технологий и автоматизации, но и за счет развития людей, оптимизации процессов, исключая потери.

В 2023 году руководство «АЛВИСА» приняло решение внедрить и развивать принципы бережливого производства на заводах компании. С помощью документа «Политика в области внедрения и развития Бережливого производства» руководство сформулировало основные направления деятельности и принципы внедрения бережливого производства, что и как мы планируем делать и, пожалуй, главное, – зачем.

«Повышая эффективность через внедрение системы Бережливого производства, мы создаем фундамент для дальнейшего роста и процветания нашей Компании. Создаем залог непрерывного развития наших сотрудников и совершенствования бизнес-процессов». Дмитрий Новицкий, генеральный директор ООО «АЛВИСА»

Мы разработали стратегию развития бережливого производства и детальные планы для каждого из четырех заводов, а также для складского комплекса. В основу производственной системы «АЛВИСА» был включен ряд фундаментальных принципов и инструментов бережливого производства (рис. 1, 2).

Рис. 1. Принципы производственной системы «АЛВИСА»

Рис. 2. Фундамент системы бережливого производства компании «АЛВИСА»

Следующим шагом после подготовки детальных планов по каждой площадке был старт программы и обучение руководителей на заводах. На заводах были выбраны лидеры направлений, и началось внедрение и развитие методологии бережливого производства.

Порядок на рабочем месте может обеспечить значительный рост производительности – как в цехах, так и в офисе. Например, японцы до 30 % случаев брака относят к плохой организации рабочего места и несоблюдению стандартов 5С. Так, одной из первых специалистами нашей компании была разработана процедура внедрения и реализации принципов 5С.

Мнения специалистов относительно того, что начинать внедрение бережливого производства нужно именно с 5С, разнятся. Я считаю, что все зависит от ситуации, команды и зрелости организации. Самое главное помнить, зачем нам бережливое производство – найти и устранить потери. В момент, когда команда находит потери, тогда и определяется, какой инструмент оптимально использовать для их устранения. И если, к примеру, возникают потери времени из-за плохой организации рабочего места, то применение стандартов 5С поможет эти потери устранить. Причем внедрение этого инструмента не будет трудным и вызывающим сопротивление – работники будут сразу видеть, в чем его польза.

Пример внедрения WMS на складе комплектующих

Организация пространства по системе 5С

Типовые инструкции, шаблоны и алгоритмы для внедрения системы 5S вы можете найти в практическом руководстве по внедрению 5S.

Внедряя стандарты 5С, важно помнить, для чего они нужны, и не увлечься разметкой ради разметки и стандартами ради стандартов. Ведь бывают случаи, когда из текущего беспорядка на рабочем месте делают фото-стандарт и думают, что внедрили 5С.

В развитии производственной системы «АЛВИСА» нам предстоит еще долгий путь, который требует не только владения инструментами, но формирования менталитета бережливого производства, внедрения его в культуру организации. В этом нам помогает философия кайдзен.

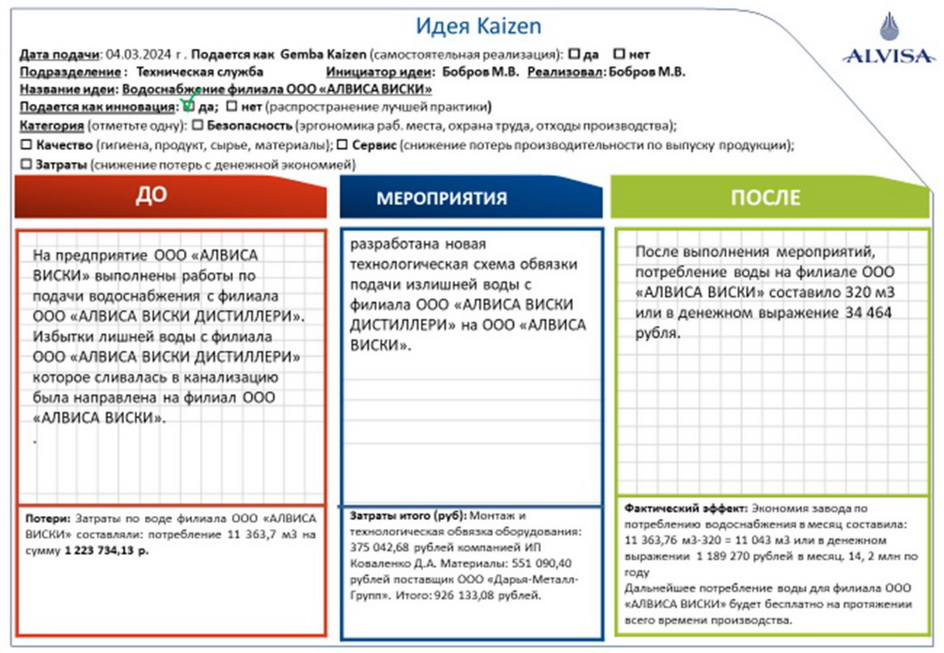

В 2024 году за 7 месяцев развития программы на заводах «АЛВИСА» разработано 130 идей по улучшению и более 80 реализовано. Многие идеи показали хороший экономический эффект в течение года. Экономический эффект от реализованных идей на заводах и в логистике достиг 24 млн руб. в год. Пример поданной сотрудниками идеи представлен на рисунке 3.

Рис. 3. Пример кайдзен-идеи

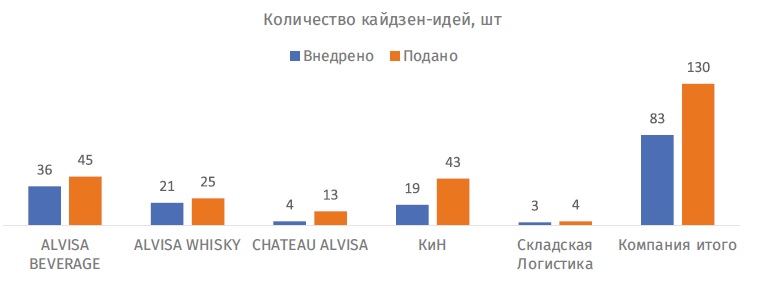

На сегодняшний день в процесс непрерывных улучшений вовлечены все производственные площадки и складская логистика. На Рис. 4 отражено количество идей по заводам.

Рис. 4. Количество кайдзен-идей по заводам компании

Способность к изменениям – двигатель роста любой компании, а вовлеченность – топливо, без которого двигатель не запустится. Поэтому, чтобы успешно внедрить бережливое производство, мы разработали и запустили мотивационную программу «Прогресс эффективности». Ее задача – поощрение сотрудников за активности, повышающие эффективность бизнес-процессов, действия по устранению потерь и проявления бережливого мышления.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

Развивая инструменты автономного обслуживания на заводе, расположенном в г. Ставрополе, мы внедрили систему тагирования. Она представляет собой систему выявления и маркировки отклонений оборудования от базового состояния, которые не приводят к остановке. Это позволяет лучше прогнозировать и предупреждать возможные отказы. Благодаря ей было выявлено и устранено более 160 отклонений. На Рис. 5 представлена вовлеченность подразделений в процесс тагирования. Впервые в моей практике команда была готова настолько, что систему запустили по всем подразделениям завода одновременно.

Рис. 5. Количество тагов по подразделениям

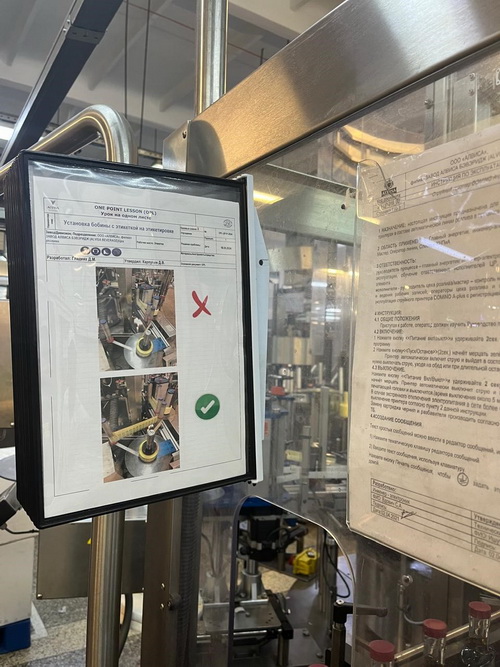

Приводя оборудование в базовое состояние команда автономного обслуживания разработала карты оценки рисков по машинам, карты труднодоступных мест и источников загрязнения. Совместно со специалистами технической службы разработали карты смазки оборудования и начали обучение операторов линий розлива смазке оборудования. Для обучения хорошо подошел инструмент точечного урока, или «урока на одном листе» (One-point lesson).

Фото 4 – 6 Примеры точечных уроков и визуализации точек чистки, смазки, инспекции на машине

Работая с потерями эффективности линий розлива командам удалось повысить среднюю производительность по пилотным линиям с 51,5 % до 81,2 % (Рис. 6). Это только одна из трех составляющих общего коэффициента эффективного использования оборудования (OEE – Overall Equipment Efficiency), и мы работаем над автоматизацией расчета ОЕЕ в полном объеме – доступность, качество, производительность.

Рис. 6. Динамика эффективности пилотных линий

Таких результатов и за такое короткое время удается достигать за счет совместной работы команды цеха розлива и технической службы. Развивая систему технического обслуживания, мы учимся находить корневую причину поломки и устранять ее, исключая повторение.

Технические специалисты разработали электронный журнал учета простоев и определили временной порог, с которого начинается требование обязательного анализа поломки с помощью метода «5 Почему?». В этот журнал вносится не только описание простоев. После расследования указываются корневые причины и расписываются корректирующие мероприятия со сроками и ответственными сотрудниками.

Случаям, которые подверглись анализу, нужно посвящать отдельную статью. Метод «5 Почему?» широко известен и, на первый взгляд, кажется простым. Однако людям сложно дается логика и построение причинно-следственных связей. Очень часто следствие выдают за причину. В своей практике я нередко видел, что нужно сделать сотни таких анализов, чтобы они стали качественными и начали приводить к исключению повторения, то есть нулевой поломке. Анализ корневой причины, безусловно, помогает достигать нулевой поломки. Но это действия реактивные, тогда как продуктивное техническое обслуживание предполагает действия проактивные. Для нас это значит, что необходимо планировать техническое обслуживание активов с учетом различных стратегий от планового технического обслуживания (ТО) до обслуживания по аварии.

На одном из заводов мы отработали ТО по графику, внесли в планы производства, обслужили линию за линией и тем самым помогли заводу пройти горячий сезон без длительных простоев и аварий. Сейчас тренируемся в категорировании оборудования по методу «АВС» – категорирование и выбор стратегии ТО на основании присвоенной категории.

Еще один фундаментальный инструмент нашей системы, о котором хотелось бы рассказать, – это система управления результативностью. С ее помощью команда учится управлять ключевыми показателями эффективности (КПЭ) в разрезе: люди, качество, сервис, затраты. Система строится на ежедневном оперативном управлении через проведение планерок у доски. Оцениваются показатели эффективности, рассматриваются действия на будущее для выполнения планов производства без сбоев, то есть выстраивается проактивный подход. Конечно, ведется работа с проблемами и задачами, стоящими перед командой.

Еще один метод, который применяется в этом стандарте, – решение проблем в формате PDCA (Plan-Do-Check-Act, Планируй-Делай-Проверяй-Изменяй). Также этот метод имеет название – «8-шаговый кайдзен» (есть еще 12-шаговый, но до него мы еще не доросли). В нашей компании мы разработали и выпустили процедуру по расследованию корневой причины именно этим способом. И начали тренировать свои навыки в поиске корневой причины 8-шаговым способом. С одной стороны, это базовый метод решения проблем, с другой – не так просто дается качественный анализ и разработка корректирующих действий, предотвращающих появление таких историй в будущем. Только практика и еще раз практика будет повышать нашу способность качественно решать проблемы не только производства, но и всего бизнеса.

С полной версией этой статьи можно ознакомиться в одном из номеров Альманаха «Управление производством».

Мы вступили на непростой путь трансформации подходов в управлении и производстве продуктов. У нас есть желание совершенствоваться и повышать свою эффективность. Я уже обращался в своих статьях к теме важности лидерства во время внедрения каких бы то ни было изменений. Если руководитель не вовлечен в процессы внедрения, никакие изменения не внедрить. Уверен, при поддержке президента компании, генерального директора, директоров заводов, вовлеченности руководителей и сотрудников на местах у нас все получится, и мы построим свою производственную систему «АЛВИСА».