Статья из архива альманаха «Управление производством».

Исторически Бережливое производство сформировалось в отрасли автомобилестроения. Ford и Toyota стали первыми, кто заговорил о производстве нового типа – эффективном, гибком, низкозатратном. Идея нашла свой отклик и среди производителей других отраслей, но именно в автопроме получила самое широкое развитие, поэтому говорить о Лин, обойдя стороной ключевых автопроизводителей, невозможно. Наряду с американским и японским автогигантами в число лидеров бережливости входит и немецкая BMW, чьи успехи в области формирования Производственной системы были неоднократно отмечены престижными наградами.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

|

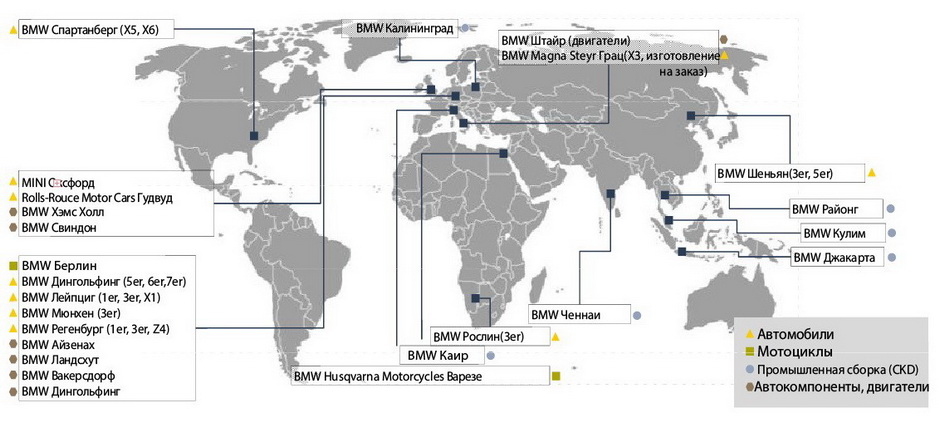

Справка о компании: Концерн BMW AG (Bayerische Motoren Werke AG, Баварские моторные заводы) был создан в 1916 году, первоначально как производитель авиационных двигателей. Сегодня является одним из ведущих производителей автомобилей (под брендами BMW, Mini и Rolls-Royce), мотоциклов (BMW), а также велосипедов Германии. Компания присутствует в 150 странах мира, производственные мощности сосредоточены на 30 площадках в 14 странах на четырех континентах. Суммарный объем продаж за 2014 год (по данным на ноябрь) составил 1,7 млн автомобилей. Журнал Forbes, самое влиятельное финансово-экономическое издание мира, поместил BMW Group на пятое место в списке 10 крупнейших автопроизводителей 2014 года. |

На сегодняшний день BMW заслужила репутацию компании, обеспечивающей высочайшие стандарты качества, комфорта и престижа. Где бы ни был произведен автомобиль или мотоцикл – в Мюнхене или Каире – он отвечает единым требованиям качества и безопасности, и способствует тому Производственная система BMW, стандарты которой едины для всех предприятий концерна.

Гибкая и ориентированная на создание ценности – именно так можно охарактеризовать Производственную систему BMW. Экономичность и бережное отношение к ресурсам является отличительной чертой и обязательным условием, на котором строится производственное планирование и весь производственный процесс. А продуманная организационная структура, динамичность внутренних связей и надежные отношения между подразделениями позволяют оперативно реагировать на требования клиента и рынка.

Рис. 1. Производственная система BMW.

Визуально Производственную систему BMW можно представить как систему кругов. Ее центральным понятием является Гибкость, на достижение которой, в конечном итоге, направлены все мероприятия, реализуемые в компании. Внутренний круг представляет собой основные понятия, необходимые для создания эффективных процессов с коротким временем цикла и высоким уровнем качества: поток, вытягивание, такт, ноль дефектов. Внешний круг представляет собой основу для укрепления системы создания ценности в производстве, управлении и реализации продукции: ноль простоев, стандарты, прозрачность, непрерывные улучшения и ответственность каждого сотрудника за свою работу.

Для устранения потерь и снижения не создающих ценность операций на предприятиях компании ведется непрерывная работа по оптимизации процессов. Основные трансформации происходят в цехах, где и создается продукт. Только здесь можно по-настоящему вникнуть в суть производственной ситуации, здесь анализируются процессы и вырабатываются решения.

Ориентированная на создание ценности Производственная система служит цели последовательного изменения культуры компании, в достижение которой вовлекаются не только предприятия концерна, но и партнеры и поставщики BMW.

В компании убеждены, что производственная система должна работать не только на пользу компании, ее клиентов и акционеров, но и на пользу ее сотрудников и общества в целом.

Так, интересам клиентов отвечает гибкость и эффективность производственной системы, позволяющая в короткие сроки производить автомобили высокого качества по индивидуальным заказам.

Интересы персонала защищает надежная кадровая и социальная политика, учет индивидуальных потребностей сотрудников, формирование благоприятных условий труда.

Интересы общества поддерживаются благодаря вниманию руководства к вопросам экологии.

Интересы клиента. Гибкость и эффективность процессов.

BMW предлагает своим клиентам широкий спектр автомобилей на самый разный вкус: от компактных и миниатюрных моделей до авто класса люкс и супер-люкс. Однако гибкость по отношению к клиенту подразумевает не только широкую возможность выбора модели.

Автомобильное производство BMW имеет две характерные черты, которые отличают компанию среди других автопроизводителей. Во-первых, это сборка по заказу: практически 100% автомобилей производятся после получения заказа от конечного потребителя или продавца. Во-вторых, индивидуальная конфигурация автомобилей. Компания идет навстречу клиентам при возникновении у них особых пожеланий к комплектации, оснащенности, цветовой гамме или характеристикам автомобиля, которые могут подбираться индивидуально для страны реализации еще до старта производства.

Кроме того, BMW обеспечивает простоту и удобство оформления заказа с обязательным его подтверждением, возможность получения дополнительной информации, а также быструю и качественную доставку.

«Каждый клиент получает индивидуально разработанный автомобиль в строго оговоренный срок» – так звучит главный принцип гибкой клиентоориентированной системы производства и сбыта BMW. Компания ставит перед собой серьезные цели:

Гибкость и ориентация на клиента предъявляют производству определенные требования, соблюдение которых обязательно для того, чтобы необходимые изменения могли быть реализованы в требуемом объеме и в требуемые сроки.

Гибкая производственная система требует:

Как добиться столь быстрого реагирования на требования клиента? BMW Group представила систему онлайн-заказа еще в 1998 году, и за прошедшие годы она была отработана до совершенства. Дилеры имеют возможность продемонстрировать покупателю желаемую модель автомобиля на экране компьютера, согласовать и мгновенно подтвердить заказ. Заказ на производство автомобиля поступает на ближайший к покупателю завод, для его создания резервируется место на производственной линии, в зависимости от загрузки линии рассчитывается срок производства и поставки. Логистические службы также информируются заранее.

Глобальная логистическая сеть BMW является опорой ее Производственной системы. Именно тесная кооперация между заводами делает производство гибким и быстрым. Многие заводы имеют резервные мощности и при росте спроса на определенную модель могут включать ее в свою производственную программу, а при падении спроса снова прекращать ее производство.

Высокие требования, которые ставит перед собой компания, актуальны не только для предприятий BMW, но и для их поставщиков. Интеграция поставщиков в производство автомобилей является решающим конкурентным преимуществом. Все поставщики BMW используют системы электронного обмена данными (EDI или web-EDI) и подключены в единую сеть в режиме реального времени. EDI открывают партнерам компании доступ к единой системе планирования ресурсов предприятия, что позволяет согласовывать производственные планы. Именно BMW познакомила с этой системой коллег по рынку – Daimler Chrysler, Toyota, Volkswagen. Неслучайно концерн уже долгие годы поддерживает сотрудничество с производителем программного обеспечения SAP. Действующая в компании система SAP подсчитывает количество произведенных автомобилей, потребленных и остающихся в наличии деталей каждые три минуты. Когда запасы комплектующих начинают подходить к концу, система отправляет запрос поставщикам. Кроме того, система рассчитывает стоимость незавершенного производства в режиме реального времени.

Электронные системы обмена данными позволяют поставщикам направлять на предприятия уведомления о предстоящей доставке с точной информацией, какие детали и в каком количестве будут доставлены. Это делает возможным организацию поставки точно в срок сразу на производственную линию.

Для повышения эффективности производства широко используются возможности автоматизации. К примеру, сварочные работы практически полностью выполняются роботами с небольшим содействием персонала. Время цикла на каждой сборочной станции BMW составляет приблизительно 1 минуту 30 секунд.

Еще одной важной особенностью Производственной системы BMW является производство большей части компонентов внутри предприятий группы без закупки у сторонних производителей. Такой подход объясняется несколькими факторами.

Во-первых, производство компонентов встраивается в глобальную цепочку создания ценности BMW (рис. 2). Производство автокомпонентов для собственного потребления способствует повышению надежности сети BMW.

Рис. 2. Карта глобальной производственной сети BMW.

Во-вторых, лучшие производственные практики сохраняются и развиваются в рамках структуры BMW. Для сохранения и укрепления своего потенциала компания тщательно отбирает поставщиков, с которыми будет работать, оценивает их компетентность и делится своими производственными и технологическими ноу-хау для обеспечения безупречной работы. Ко всем участникам цепочки поставок применяются одинаково высокие требования.

В-третьих, усиление инновационного потенциала компании благодаря технологическому лидерству в ключевых областях НИОКР. Развивая собственное производство, BMW укрепляет свое положение на рынке и обеспечивает стабильно высокое качество компонентов для своих автомобилей.

В-четвертых, развитие эффективной и устойчивой производственной системы для долгосрочного поддержания конкурентоспособности.

Гибкая структура позволяет BMW Group оперативно реагировать на изменения, происходящие на рынке. При разработке корпоративной стратегии компания учитывает не только текущее состояние автомобильного рынка и прогнозы относительно тенденций его развития, но и множество других факторов, влияющих на мировой рынок, как например динамику цен на нефть, соотношение курсов доллара и евро, дефицит торгового баланса в Соединенных Штатах и импортные ограничения, новые торговые и экспортные соглашения между странами, законодательство касательно экологии и снижения вредных выбросов в окружающую среду и многие другие.

Разумеется, учитываются будущие пожелания клиентов: возникновение новых требований к качеству и удобству дизайна, новые правила и нормы производства, изменения условий сотрудничества с поставщиками и партнерами, изменение рыночных условий, возникновение новых технологий и материалов и др. Изменчивость мировых тенденций и является той причиной, которая подталкивает руководство концерна к созданию компании, способной к изменениям и готовую к будущему, активную и дальновидную.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

Интересы персонала. Кадровая политика.

Как уже отмечалось выше, главной характеристикой, которой стремится обладать Производственная система BMW, является гибкость. Однако это подразумевает под собой не только клиентооориентированность и гибкие производственные стратегии, но также гибкий рабочий график и условия работы, позволяющие максимально реализовать потенциал сотрудников. Долгосрочный успех возможен только тогда, когда наряду с производственными процессами совершенствуются и люди.

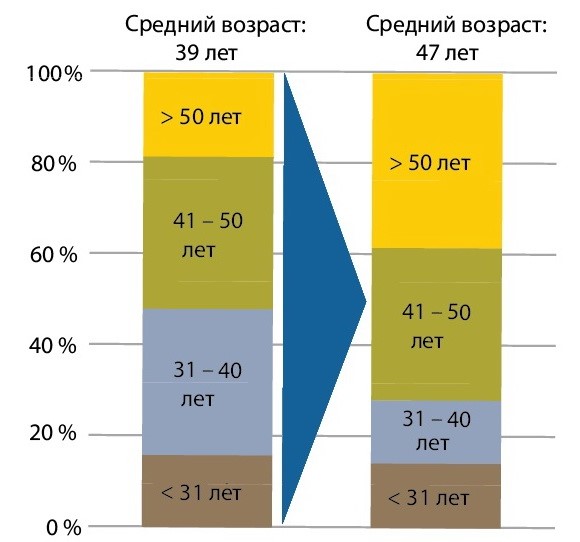

Многие производственные предприятия, и BMW не исключение, сталкиваются со «старением» персонала. По прогнозам экспертов компании, к 2020 году количество сотрудников старше 45 лет превысит 58%, а средний возраст персонала на немецких предприятиях концерна составит 46 лет.

Таблица 1. Возраст персонала на немецких предприятиях BMW.

| 2010 | 2020 | |

|---|---|---|

| Младше 35 | 21% | 18% |

| 35-45 лет | 34% | 24% |

| 45 и старше | 45% | 58% |

| Средний возраст | 43 | 46 |

Однако в BMW не считают эту тенденцию однозначным минусом, а стремятся извлечь из ситуации свои плюсы.

Плюсы:

Потенциальные риски:

Кадровая политика BMW направлена не только на привлечение молодых работников, но и на максимальное использование потенциала тех, кто проработал на предприятиях концерна долгие годы. Так, на предприятиях группы была запущена программа «Из сегодня – в завтра», цель которой заключается в повышении трудоспособности персонала, приближающегося к пожилому возрасту. Руководство BMW уверено, что пожилые работники могут принести компании большую пользу. К примеру, благодаря своему опыту, они могут внести огромный вклад в подготовку молодых сотрудников.

В рамках программы «Из сегодня – в завтра» на заводе в Дингольфинге (Германия), крупнейшем производственном предприятии в структуре BMW Group, был запущен пилотный проект, направленный на формирование к 2017 году производственной системы, учитывающей возрастные характеристики персонала. Прогнозируемая возрастная структура персонала завода к 2017 году продемонстрирована на рисунке 3.

Рис 3. Возрастная структура персонала завода BMW в Дингольфинге.

Главное, что стоит уяснить любой компании, которая сталкивается со старением персонала, это то, что способности выполнять свою работу не обязательно ухудшаются с возрастом! Существуют меры, которые способствуют их поддержанию и укреплению. Руководство завода в Дингольфинге полагается на следующее мероприятия:

Формирование отвечающей возрастным потребностям производственной системы является не единичным проектом, а совокупностью многих мероприятий. И интенсивное вовлечение всего персонала вне зависимости от его возраста и опыта работы в развитие компании является одной из главных ценностей BMW и центральным фактором успеха, ведь опыт, которым обладают сотрудники, проработавшие на предприятии долгие годы, позволяет им разрабатывать простые, малозатратные и эффективные предложения по улучшениям.

Проект продолжает свое развитие, и опыт, полученный в его рамках, может способствовать не только развитию эффективной производственной системы BMW, но и найти свое применение в других компаниях, в том числе и российских, где проблема высокого среднего возраста персонала стоит не менее остро.

Типовые инструкции, шаблоны и алгоритмы для внедрения системы 5S вы можете найти в практическом руководстве по внедрению 5S.

Интересы общества. Экологичность.

Помимо требований, которые ставят перед современными компаниями рынок и социальные обязательства перед персоналом, BMW учитывает и интересы всего общества в целом, активно стимулируя подачу предложений, направленных на повышение экологичности своих предприятий. Например, благодаря поданным сотрудниками кайдзен-предложениям снизился объем потребления органических растворителей, несмотря на рост объемов производства. Это не только снизило ущерб для окружающей среды, но и сократило затраты предприятия.

Таким образом, на предприятиях BMW формируется гибкая Производственная система, основанная на принципах:

Положительные результаты заметны уже сегодня. Происходит снижение затрат, занимаемых площадей, времени цикла, повышается качество поставок (рис. 4).

Рис. 4. Результаты внедрения Производственной системы.

Развитие клиентоориентированного подхода к производству и сбыту существенно повышает конкурентоспособность компании. Сокращение времени выполнения заказа вполовину, повышение гибкости производства и системы продаж и рост удовлетворенности клиентов позволили BMW реализовать свой потенциал в области:

Повышения оборота за счет:

Повышения прибыли за счет создания репутации компании, предоставляющей клиенту уникальный «автомобиль его мечты».

Снижения затрат за счет:

Кроме того, успехи компании не остаются незамеченными и мировым сообществом. Производственная система BMW была неоднократно отмечена престижными премиями и наградами. Так, в этом году завод BMW в Лейпциге получил награду в номинации бережливости и экологичности Lean & Green Management, а в 2012 году был удостоен престижной награды Automotive Lean Production Award в номинации «Лучшая производственная система» как самое бережливое автопромышленное предприятие в Европе. Эксперты комитета Automotive Lean Production Award & Study, избранного консалтинговой компанией Agamus Consult и немецким журналом «Automobil Produktion», тщательно изучили производственные процессы на предприятии от кузнечно-штамповочного цеха до цеха по производству корпусов, покрасочного цеха и сборочной установки и пришли к выводу, что именно на лейпцигском заводе сформирована самая бережливая и эффективная комплексная производственная система в Европе. Эксперты из компании Agamus Consult оценивали не только качество выпускаемой продукции и эффективность производства, но также эргономичность рабочих станций и открытость и прозрачность производственных структур в целом.

«Данная награда служит подтверждением прекрасной репутации завода в мире, а также вдохновляет всех сотрудников на новые свершения», – отметил директор завода Манфред Эрлахер.

Что же можно сказать относительно Производственной системы BMW? В условиях жесткой конкуренции в автомобилестроительной отрасли BMW позиционирует себя как компания, всецело ориентированная на соблюдение интересов клиентов, партнеров, сотрудников и всего общества. Именно в людях компания видит залог своего успеха. Стремясь сохранить единство подходов и стабильно высокое качество продукции и сервиса, компания объединяет в единое «виртуальное предприятие» все свои подразделения, своих дилеров и поставщиков. BMW старается использовать потенциал каждого своего партнера и каждого сотрудника, не подгоняя всех под единые стандарты, но стремясь учесть потребности каждого. Фокус на ключевых технологиях обеспечивает безопасность компании в будущем, а развитие стабильной и эффективной производственной системы сохраняет конкурентоспособность компании и высокую лояльность ее сотрудников.

Текст: Наталья Коношенко

Материал подготовлен на основании данных: