Статья из архива альманаха «Управление производством».

В настоящее время на всех самолетостроительных предприятиях Объединенной авиастроительной корпорации ведется активное развитие Производственной системы. Об алгоритме внедрения и продвижения лучших практик, роли руководителя и принципах формирования единой системы рассказывает заместитель директора департамента развития ПС ПАО «ОАК» Юрий Александрович Максимов.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Алгоритм развертывания ПС в ПАО «ОАК» (Дорожная карта) состоит из 12 этапов, в ряде случаев реализуемых параллельно, но отличающихся сроками внедрения. Дорожная карта была утверждена Президентом ПАО «ОАК», а на ее основе были составлены и утверждены Генеральными директорами дочерних зависимых обществ (ДЗО) Дорожные карты внедрения ПС с привязкой к соответствующим предприятиям.

Таблица 1. Этапы Дорожной карты внедрения ПС в ПАО «ОАК».

| № | Наименование этапа | |

|---|---|---|

| 1 | Мониторинг и оценка хода внедрения элементов Производственной системы на ДЗО с выдачей соответствующих рекомендаций | Подготовка учебных материалов, разработка и реализация графика обучения |

| 2 | Обучение элементам Бережливого производства, в том числе по заявкам от ДЗО | |

| 3 | Разработка и реализация проектов по совершенствованию Производственной системы | |

| 4 | Внедрение бригадной формы организации труда | |

| 5 | Оптимизация рабочих мест с целью минимизации потерь рабочего времени (5S) | |

| 6 | Обеспечение визуализации основных параметров производственного процесса. | |

| 7 | Поддержание постоянной работоспособности высокопроизводительного оборудования (ВПО) для обеспечения непрерывности функционирования производственных процессов (TPM) | |

| 8 | Устранение потерь по каждому рабочему месту | |

| 9 | Встраивание контроля качества продукции в производственный процесс | |

| 10 | Вовлечение персонала в процесс непрерывных улучшений | |

| 11 | Организация цепочек поставок продукции, комплектующих и материалов в соответствии с системой Точно-вовремя | |

| 12 | Внедрение в производство методов защиты от ошибок |

Тем не менее, единого алгоритма развертывания Бережливого производства, универсального для любого предприятия, не существует, так как приоритетность внедрения тех или иных элементов БП зависит от конкретного предприятия. Но начинать, на наш взгляд, нужно с формирования структуры поддержки внедрения элементов БП, включающей в себя обученных ТОП-менеджеров компании, руководителей пилотных подразделений и специалистов по внедрению элементов Бережливого производства. На этом этапе формируется приверженность внедрению элементов БП, определяется состав ПС, подготавливаются проекты стандартов, выбираются пилотные подразделения для поэтапного внедрения элементов ПС. Затем в выбранных пилотных подразделениях проводится апробация разработанных проектов стандартов и процедур, по результатам апробации принимается решение о целесообразности внесения в них корректировок.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

Закрепление принципов Бережливого производства в корпоративных стандартах – очень важный этап, без которого не получится обеспечить системную работу. Внедрение будет характеризоваться: хаотичностью, низким уровнем контроля понесенных затрат, длительными сроками, сложностью в определении эффекта, краткосрочностью достигаемых положительных результатов.

Утверждение стандартов и процедур в масштабах всего предприятия осуществляется на этапе тиражирования положительного опыта, полученного в результате внедрения того или иного элемента ПС в пилотном подразделении. Обращаем внимание: если в процесс внедрения не будет вовлечен непосредственный руководитель производственных рабочих, то полученный результат с точки зрения экономической эффективности может быть отрицателен, а положительные эффекты краткосрочны. Это объясняется функциями, возлагаемыми на данного руководителя – в нашем случае бригадира.

Таблица 2. Функционал бригадира.

| 1 | ПЕРЕД НАЧАЛОМ РАБОТЫ |

|---|---|

| 1.1 | Обойти территорию бригады и визуально проверить: - как произведена уборка оборудования и прилегающей территории на каждом рабочем месте, предыдущей сменой; - имеются ли все необходимые инструменты, приспособления; - имеется ли достаточное количество заготовок, комплектующих; - заполнены ли все листы на бригадной доске управления; - исправно ли оборудование, приспособления; - имеются ли на рабочих местах рабочая техническая документация. |

| 1.2 | Получить у мастера задание на смену. |

| 1.3 | Собрать у бригадной доски бригаду: - поставить задачи на смену по производству, качеству, безопасности, стоимости; - рассказать о проблемах, которые возникали в прошедшей смене, и ходе их устранения; - выслушать все пожелания и предложения рабочих. |

| 2 | ВО ВРЕМЯ РАБОТЫ |

| 2.1 | Контролировать и добиваться: - правильности выполнения технологических операций; - выполнения требований техники безопасности; - поддержания чистоты на рабочих местах; - выполнения правил пожарной безопасности; - полного использования рабочего времени; - 100% выполнения производственного задания. |

| 2.2 | Путем визуального наблюдения и устного опроса рабочих отслеживать ситуацию в бригаде по: - травматизму; - качеству; - техническому состоянию оборудования; - стоимости; - персоналу; - охране окружающей среды. |

| 2.3 | Ежесменно заносить информацию в листы на бригадной доске управления |

| 2.4 | Решать возникшие в течение смены проблемы: - если проблема не решается немедленно, то обсудить ее с начальником участка и внести в «Лист проблем и решений»; - следить за решением проблемы; - на еженедельном собрании бригады докладывать о ходе решения проблемы. |

| 2.5 | Лично отслеживать процедуру работы с несоответствующей продукцией (все бракованные детали с идентификационными ярлыками должны быть изолированы в изолятор брака). |

| 2.6 | Следить: - чтобы на рабочем месте не было невостребованных материалов, инструмента, приспособлений; - как складируются детали (складирование на полу, выше допустимого уровня, навалом – запрещается); - чтобы инструментальная оснастка, непроизводственные материалы и инструмент для уборки хранились в специально отведенных местах. |

| 2.7 | В конце смены обойти каждого рабочего и спросить о том, что ему мешало работать в течение смены и какие возникли проблемы. |

| 3 | ПОСЛЕ ОКОНЧАНИЯ РАБОТЫ |

| 3.1 | Обойти территорию бригады и проверить качество уборки оборудования на территории бригады (добиваться, чтобы каждое рабочее место было убрано). |

| 3.2 | Проверить: - выполняются ли правила складирования; - убрана ли инструментальная оснастка, непроизводственные материалы, инструмент и материалы для уборки в специально отведенные места. |

| 3.3 | Получить информацию по дефектности у мастера и работников ОТК. |

| 3.4 | Заполнить на бригадной доске управления показатели. |

| 3.5 | Обсудить с мастером не решаемые проблемы, определить их статус, обозначить ответственных и дату закрытия проблем. |

| 3.6 | Заполнить «Листы проблем и решений». |

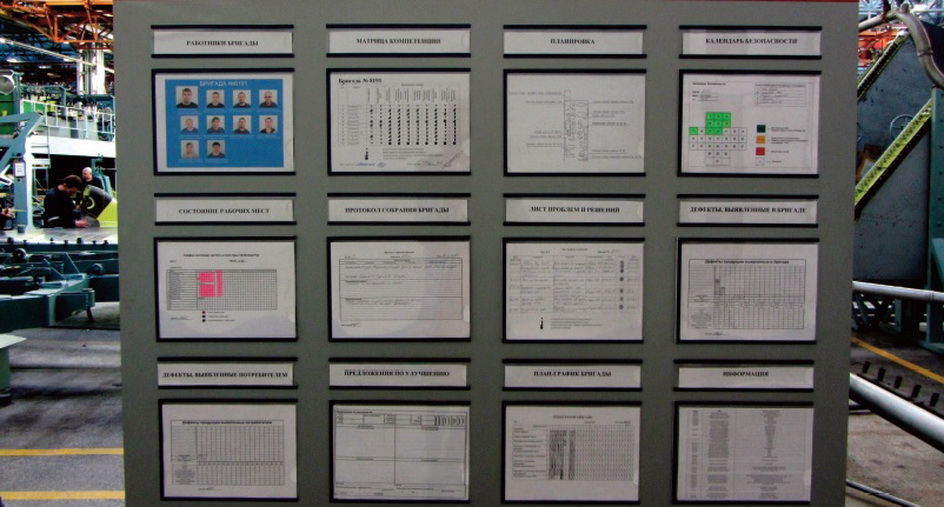

Бригадная доска управления

Зачем нужна бригадная доска управления? Бригадная доска управления – это один из элементов визуализации хода производственного процесса, являющаяся инструментом непрерывных улучшений.

Цель создания и последующего ежесменного занесения информации в листы на бригадной доске управления – повышение оперативности и качества принимаемых решений за счет обеспечения прозрачности работы.

У нас на бригадной доске управления размещена следующая информация:

По бригадной доске можно определить актуальные текущие показатели, целевые показатели, мероприятия и динамику достижения целевых показателей, а также проблемы, сдерживающие выполнение плана производства в условиях строгих ограничений по материально-техническим ресурсам.

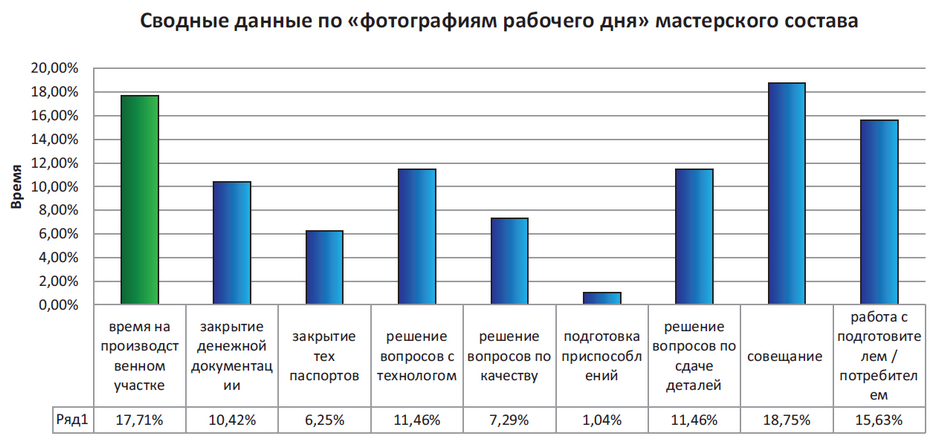

Рис. 1. Сводные данные по «фотографиям рабочего дня» мастерского состава.

По результатам «фотографии рабочего дня» выяснилось, что мастер не бездельничает, но среднее время его нахождения в зоне доступности для своих подчиненных составляет около 18% от общего времени рабочей смены. Это приводит к потере оперативного управления при возникновении вопросов по ходу производственного процесса и значительным рискам для достижения целевых показателей интенсивности труда. По нашему мнению, непосредственный руководитель может качественно управлять процессом при условии нахождении в зоне своей ответственности не менее 80% рабочего времени. В сложившейся ситуации были предложены следующие варианты решений:

Создания Дорожной карты и формального запуска внедрения недостаточно для того, чтобы перейти от отдельных инструментов к единой слаженно функционирующей системе. Для системного внедрения необходимы следующие условия:

Последовательный и системный подход к развитию Производственной системы в Объединенной авиастроительной корпорации принес свои плоды. В числе главных достижений за 2015 год можно назвать:

Работа над системой будет продолжаться, и, согласно целевым показателям на 2016 год, Дорожная карта ПС будет выполнена на 62%, а ожидаемый экономический эффект от ее внедрения на самолетостроительных предприятиях составит 480 млн рублей.

Текст: Юрий Максимов, заместитель директора департамента развития ПС ПАО «ОАК». Фото ПАО «ОАК»