Для предотвращения срыва сроков выполнения графиков производства и реализации стратегической цели по обеспечению изготовления и передачи заказчику воздушных судов в АО «Авиастар-СП» запущен проект «Внедрение визуального управления процессом производства».

Благодарим редакцию корпоративной газеты "Старт" АО «Авиастар-СП» за предоставление данного материала.

Все самое интересное и уникальное мы публикуем в альманахе «Управление производством». 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Основные задачи проекта – сделать видимыми проблемы, возникающие на производственных участках, и сократить сроки их эскалации.

В план визуального управления в рамках проекта включена организация ведения досок управления, проведение ежедневных оперативных совещаний на производственной площадке, внедрение автоматизированной системы для своевременной эскалации проблем и смс-информирование руководителей о зафиксированных проблемах на производстве.

По словам руководителя проекта – ведущего инженера по организации управления производством отд. 203 Юлии Шамшиной, визуализация позволит создать четкую картину текущего хода производства с отражением элементов, сдерживающих выполнение плановой программы выпуска воздушных судов.

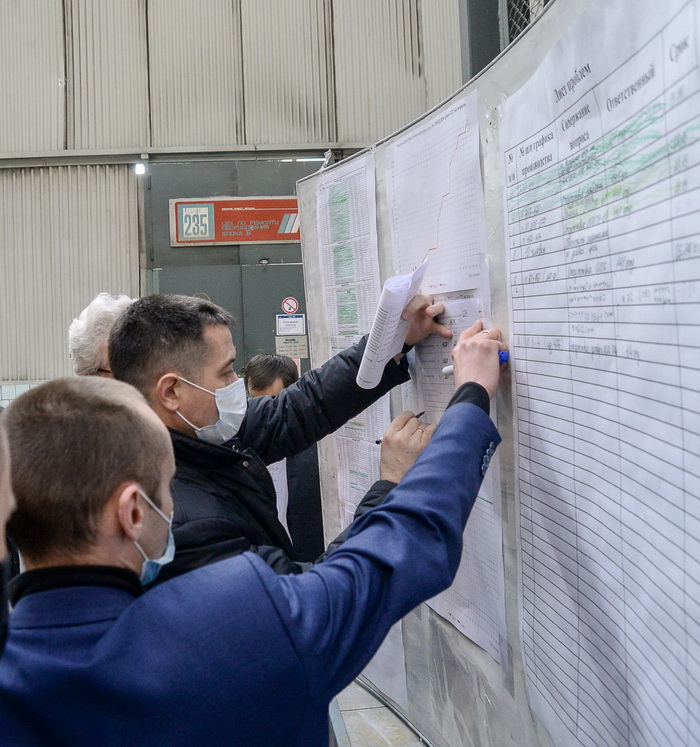

– Участники производственного процесса должны видеть, как выполняются производственные графики – в срок или с отставанием, проанализировать ситуацию, – поясняет Юлия Валерьевна. – Для этого в каждом цехе организовано ведение досок управления. Благодаря визуализации процесса стала возможной оценка руководством предприятия статуса выполнения конкретного объема работ на местах.

Доски управления созданы взамен цеховых стендов. При этом формат представленной на них информации кардинально отличается от данных, которые предоставлялись ранее.

– На цеховых стендах размещались укрупненные графики этапов работ, составленные на основе цикловых графиков изготовления ВС с указанием основных задач и дат их начала и окончания, отсутствовало оперативное ежедневное управление, – продолжает Юлия Валерьевна. – Не было также наглядного отражения факторов, тормозящих ход выполнения работ, и рисков, которые могли привести к остановке процессов на рабочих местах. Лист проблем на стенде начальника цеха обычно не заполнялся. Еще одна важная составляющая – это отсутствие эскалации проблем. Как следствие – длительный срок их решения.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

На досках управления план работы определяется на каждый день. Осуществлен переход от указания на досках плана реализации объемов по сборочно-технологическим комплектам (СТК) к демонстрации выполнения сменных заданий, с ежедневным мониторингом. Ожидается, что благодаря внедрению проекта повысится эффективность работы персонала, а время решения многих проблем сократится до 5-6 дней.

– Мастер цеха должен заносить проблемы, которые не решаются внутри цеха, на лист проблем начальника цеха с указанием номера ВС, содержания вопроса, ответственных, сроков исполнения. Причем на доску управления, с целью предупреждения, также должны выноситься проблемы, которые могут возникнуть на следующих этапах производства. При отсутствии решения вопроса на месте возникновения проблема эскалируется на более высокий уровень управления «по ступенькам»: начальнику управления, директору по направлению, 1-му заместителю управляющего директора по производственным и техническим вопросам, управляющему директору соответственно. Наша главная цель – решить проблему в кратчайший срок, чтобы устранить причины, сдерживающие выполнение программы выпуска ВС, – комментирует Юлия Шамшина.

Управлением информационных технологий «Авиастара» через Базу данных электронного определения изделия (БД ЭОИ) была запущена автоматизированная система (АС) «Лист проблем начальника цеха», которая должна существенно повлиять на сроки решения проблемы. Заполнение информации о проблеме или ее выполнении осуществляет начальник цеха после занесения данных на доску управления. Заданы пути направления вопроса на рассмотрение в зависимости от сути вопроса: к главному технологу, конструктору и т.д. Организована «доставка» сообщения на электронную почту пользователя, задействованного в решении вопроса. В случае если ответственный исполнитель не может решить проблему на своем уровне в течение 24 часов, она передается вышестоящему руководителю и так далее – по цепочке.

Узнать больше: Производственная ячейка: как идет создание в «Авиастар-СП»

В АС присутствует цветовая кодировка, инфографика, возможность получения справочной информации. Для исключения повторения проблемы будет организован банк проблем с информацией об «истории» ее решения.

Начальникам цехов службой УИТ уже направлено краткое руководство пользователя по работе с программой. Документ можно увидеть в закладке «Справка» в запущенной программе «Лист проблем и решений».

– Ежедневно, два раза в день, у досок управления структурных подразделений в АСП и ПОС должны проводиться оперативные совещания руководителей предприятия, – сообщает директор по развитию бережливого производства Антон Рыськин. – Организовано голосовое оповещение о начале проведения оперативных совещаний. Ответственные лица в структурных подразделениях понимают, что чем быстрее проблема будет обозначена, тем скорее она решится. К примеру, с момента запуска проекта удалось закрыть вопросы дефицита материалов и покупных комплектующих изделий в ц. 278, 275. Кроме того, в настоящее время в тестовом режиме отрабатывается алгоритм передачи сведений от линейного уровня управления в цехе до смс-информирования на мобильные телефоны руководителей высшего звена. После получения положительных результатов механизм будет запущен в реализацию.

Как отмечает Антон Рыськин, в результате внедрения проекта будет сокращено не только время решения проблемы, но и повышена эффективность работы персонала, увеличен выпуск товарной продукции. Срок реализации проекта – июль 2021 года. На данном этапе в него включено порядка 60% производственного персонала, через три месяца предполагается его внедрение на всех производственных участках предприятия.

Светлана АРТЕМЬЕВСКИХ