Статья из нового номера альманаха «Управление производством».

Автор: Дмитрий Постников, Руководитель бюро внедрения производственной системы КОММАШ

Автор: Дмитрий Постников, Руководитель бюро внедрения производственной системы КОММАШ

Бережливое производство – это система, которая помогает компаниям разрабатывать продукцию и процессы, максимально приближенные к потребностям их целевого клиента. На ее основе в АО «КОММАШ» максимизируют ценность для потребителя, одновременно сокращая затраты и повышая свободный денежный поток. Так уже более 15 лет выстраивается Бизнес-система «КОММАШ». Как избегать подводных камней и на какие факторы успеха обращать внимание, рассказывает Руководитель бюро внедрения производственной системы КОММАШ Дмитрий Постников.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Компании, выстраивающие бизнес-системы, быстрее и легче справляются с финансовыми кризисами, отдают или вообще не используют кредиты, сохраняют высококвалифицированный персонал и имеют отличный имидж на рынке. Так, в 2006 году руководство завода «КОММАШ» приняло решение о построении Бизнес-системы, основанной на принципах и технологиях Бережливого производства с целью повышения производительности труда, снижения всех непроизводительных затрат, сокращения стоимости замороженного капитала и, как результат, повышения прибыли компании. Для реализации масштабных изменений среди руководящего состава предприятия был выбран агент перемен – человек, готовый организовать перестройку всего бизнеса.

Опыт АО «КОММАШ» показывает, что одного агента перемен недостаточно для предприятия, на котором работают 1560 человек. Ровно столько было занято на «КОММАШ» на момент начала внедрения полномасштабных изменений. Агент перемен набрал Кайдзен-офис – Бюро внедрения производственной системы Коммаш, основной задачей которого стала реализация изменений в компании.

С целью эффективного построения производственной системы мы организовали долгосрочное сотрудничество с одной из консалтинговых компаний Нижнего Новгорода. Консультанты провели диагностику бизнеса компании, обучили руководителей и начали совместную работу по достижению поставленных целей до конкретно ощутимого результата.

Через пять лет после старта крупномасштабных изменений предприятие полностью преобразилось: выстроили все ключевые бизнес-процессы, перестроили производственные потоки, выявили и устранили потери основных ресурсов, повысили процессные и финансовые показатели более чем на 200%. Объем производства со 100 шт./ мес. увеличился в пять раз, перевалив за 500 шт./мес. При этом завод избавился от ненужного, неготового к изменениям персонала – количество сотрудников снизилось до 1034 человек. Мы значительно повысили производительность труда и качество, при этом снизив себестоимость выпускаемой продукции.

Мы не остановились на достигнутом уровне и продолжаем дальнейшее развитие предприятия. Мы реализовываем подход Кайдзен, который учит, что мы должны каждый день делать предприятие лучше: повышать производительность труда, качество продукции, снижать непроизводительные затраты за счет устранения разного типа потерь. Но Кайдзен-программу невозможно реализовать без участия в ней высшего руководства компании. Каждый день топ-менеджмент завода в процессе построения бизнес-системы начинал с посещения производственной площадки, где сообща выявляли проблемы, дефекты, которые устраняли сразу или по мере возможности. Таким образом, каждый сотрудник компании видел, что руководство завода вовлечено во внедрение изменений и это не какая-то новая идея, которая поразила мышление генерального директора на время и скоро будет забыта, а является основополагающим направлением развития компании на долгие годы.

В результате реализованных нами улучшений мы получили международное признание от Масааки Имаи, одного из разработчиков производственной системы компании Тойота, за эффективное внедрение инструментов управления потоком и управление обслуживанием оборудования.

Какие же ключевые факторы успеха помогли нам эффективно внедрить технологии Бережливого производства и достичь отличных результатов?

Фактор успеха 1. Понимание цели и стратегии. Зачем мы начинаем внедрение Бережливых технологий?

По нашему мнению, это самый важный фактор успеха, потому что вы должны точно понимать, куда вы идете. На «КОММАШ» мы преследовали задачу комплексного повышения эффективности предприятия, с итоговой целью повышения прибыли. Для ее увеличения мы оцифровали все процессные показатели предприятия. До этого момента данных по производительности, качеству, простоям оборудования, оборачиваемости запасов вообще не было.

Сейчас процессные показатели рассчитываются на ежемесячной основе, так мы рассчитываем OEE, сдачу годного с первого предъявления продукта, своевременность отгрузки (OTIF – своевременно и комплектно, этот показатель отображает насколько своевременно и в полной мере детали отгружаются с одного производственного канала на другой), снижение затрат, количество новых разработок, унификацию деталей, охрану труда, культуру производства, среднее время безотказной работы, оборачиваемость запасов…

Показатели отражают, насколько эффективно мы организовали эти процессы, и имеют непосредственную связь с финансовыми целями компании. И оставлять эти показатели только на уровне руководства высшего звена нельзя – мы декомпозировали их до всех сотрудников компании, чтобы каждый понимал, какой вклад именно он вносит в эффективность завода.

Комната Обея, где происходит координация работы и принятие решений

Фактор успеха 2. Вовлеченность руководства и персонала. Кто внедряет улучшения?

Про вовлеченность сейчас говорят все. Существуют различные опросники, как ее измерить, зачастую все они очень субъективные и зависят от того, как каждый человек ответит на поставленные перед ним вопросы. Но мы понимаем, что вовлеченность нужна для достижения конкурентного стратегического преимущества, которое мы разрабатываем за счет инструмента Хосин Канри.

Главное его достоинство заключается в том, что в Хосин Канри зашита методика обсуждений – как ее называют, «лови мяч» – когда проекты и процессные показатели обсуждаются несколько раз между руководством высшего и среднего уровня, прежде чем появится финальный вариант стратегии развития компании на последующие 1-3 года.

Мы заметили, что чем больше мы обсуждаем проекты, которые станут частью нашей стратегии, тем быстрее и качественнее происходит их внедрение. Руководители среднего звена, на которых и ложится основная нагрузка внедрения новых инструментов, со значительно большей степенью вовлеченности начинают внедрение, не потому что их кто-то заставил, не потому что нужно внедрять бережливое производство, а потому что от успешности этих изменений сейчас зависит их будущее и будущее их подчиненных.

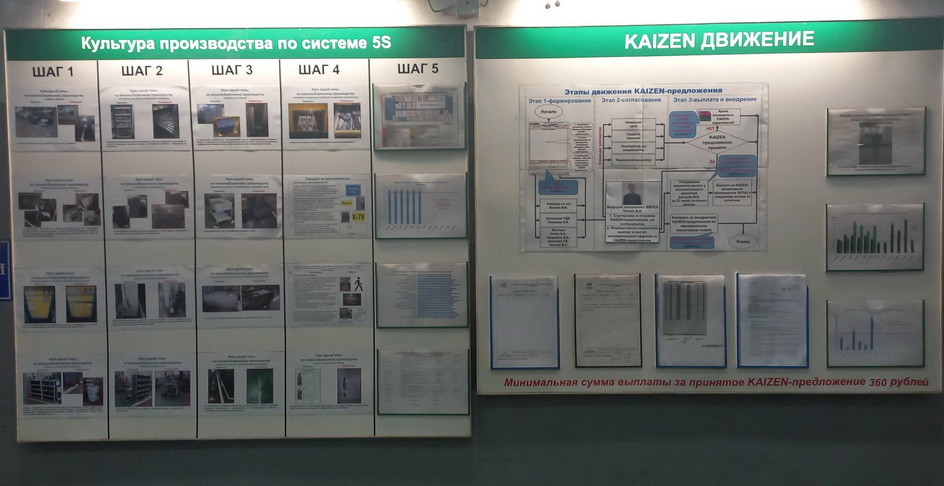

Стенды по 5S и кайдзен

Типовые инструкции, шаблоны и алгоритмы для внедрения системы 5S вы можете найти в практическом руководстве по внедрению 5S.

Фактор успеха 3. Качественный продукт. Что вы предлагаете заказчику?

После значительного роста производительности труда в результате выявления, анализа и устранения потерь из всех производственных процессов, перед нами появилась новая и довольно типичная проблема – рынку не нужны были однотипные продукты. Наши продавцы говорили, что требуются не только вакуумные машины – наш основной продукт, но и большое количество мусоровозов, особенно с задней загрузкой, машины для уборки улиц. Ни тех, ни других у нас в продуктовом портфеле не было. Мы начали процесс разработки. Но собственных усилий было явно недостаточно для того, чтобы в ближайшее время вывести на рынок новые модели продукции.

Мы начали изучение иностранного рынка в поисках партнеров, с которыми возможно было создать долговременное и взаимовыгодное сотрудничество. Такими стали вначале чешская, а потом итальянская компании. С ними мы занимались настоящей локализацией: обучали инженеров, сварщиков, сборщиков на предприятиях наших зарубежных партнеров, закупали их технологии, превращали их в собственные разработки. В итоге, за 3 года было выпущено более 25 единиц абсолютно новой техники!

Такие результаты были бы невозможны без внедрения технологий Бережливого производства в процесс разработки новой продукции. Например, мы применяем функционально-стоимостный анализ для снижения переменных затрат. Это крайне эффективный инструмент, который рассматривает не компоненты, из которых состоит продукт, а функции, которые он выполняет, с одновременным пониманием необходимости и важности данных функций для нашего целевого клиента.

Мы применяем «ворота качества» в разработках с целью устранения всех дефектов на текущей стадии проектирования.

Кроме того, одним из самых эффективных инструментов стало визуальное планирование деятельности инженерного персонала, с целью снижения времени на проектирование и оптимизацию потерь, связанных с неэффективным использованием рабочего времени. Таким образом, за счет применения Бережливых технологий в инжиниринге мы смогли успешно вывести новую продукцию и увеличить свое присутствие на рынке.

После того, как продукт создан, необходимо понять, какое количество времени затрачивается на его изготовление, и поставить цели по снижению затрат. Об этом – фактор успеха номер 4.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

Визуализация стандартов на рабочем месте

Фактор успеха 4. Непрерывное снижение затрат. Во сколько вам обходится изготовление вашего продукта?

В Японии есть такое понятие – таргетированные затраты. Методика довольно проста: вам необходимо понять, какое количество денег вы хотите заработать, скажем, за следующий отчетный период, далее понять, какую выручку вы хотите получить в результате реализации товаров или услуг за тот же отчетный период. После этого вычесть из выручки прибыль, и получить таргетированные (целевые) затраты.

После того, как цель поставлена, необходимо разработать целый комплекс тактических улучшений, которые вы будете реализовывать для достижения цели. Например, в процессе управления качеством мы много работали и работаем над стандартизацией всех видов деятельности – производственной и административной. Причем, стандартизация должна начинаться с момента разработки продукции, а не в производстве. Во время разработки продукции, за счет проведения FMEA-анализа можно быстрее и без лишних затрат устранить ненормальности в процессе производства, чем впоследствии тратить много времени и сил на выявление, сбор, анализ и устранение дефектов.

Также мы стандартизировали не только производственные операции, но и операции по проверке, создав чек-листы, по которым сначала ОТК-специалисты, а впоследствии и сами операторы проверяли собственную работу.

Фактор успеха 5. Лидерство. Кто играет первостепенную роль в реализации улучшений?

Мы уже говорили, что для планирования и развертывания улучшений мы используем технологию Хосин Канри. Наиболее значительной частью Хосин Канри является вовлечение персонала, особенно, когда мы говорим про средний управленческий уровень, то есть о начальниках цехов и руководителях подразделений. Марвин Бауэр, основатель одной из ведущих консалтинговых групп, сказал, что лидерству нельзя научить, но можно научиться.

Крайне важным элементом для формирования лидеров является личный пример. Михаил Владимирович Донцов, исполнительный директор КОММАШ, собственным примером показывает, как строится эффективное лидерство. Кайдзен нам говорит, что наиболее эффективным способом управления является решение проблем там, где они возникают, т.е. на рабочих местах – Генба. Михаил Владимирович большую часть своего времени проводит именно на Генба, показывая руководителям, что рост операционной эффективности возможен только при улучшении текущего состояния производственных процессов. На заводе КОММАШ практически нет совещаний в конференц-залах, общее время их проведения не более трех часов в неделю, и в результате обязательно появляется протокол с принятыми решениями. Взамен этого мы проводим значительное количество времени на рабочих местах, решая проблемы и повышая операционную эффективность завода там, где добавляется ценность продукции.

Фактор успеха 6. Команды улучшений. Как лидеры организуют своих людей для достижения успеха?

Командная работа, по нашему опыту, один из самых слаборазвитых элементов бережливого производства на российских предприятиях. Почему? Ответ очень прост – никто и никогда не учил нас работать в командах, начиная от школы до работы на предприятиях. Чаще всего оценивается твоя личная работа. Но, опять же исходя из нашего опыта, проблемы, которые стоят перед организацией сейчас: вывод на рынок новой продукции, отвечающей требованиям заказчика, оптимизация затрат на выпуск этой продукции, организация ритмичного производственного процесса, повышение эффективности работы оборудования, повышение качества выпускаемой продукции, этот список можно еще долго продолжать – не могут быть реализованы одним человеком.

Скажем, возьмем проблему с эффективностью работы оборудования. Конечно, все желают, чтобы оборудование при минимальных финансовых и временных затратах работало бесперебойно максимально продолжительное время. Но здесь возникает вопрос, связанный с тремя основными службами, имеющими непосредственное влияние на эффективность работы оборудования: производство, ремонт, закупки. Производственному подразделению необходимо выполнить план, а для этого необходимо максимальное количество времени, и они не отдают оборудование для проведения ППР, одновременно повышая режимы обработки, чтобы увеличить объем выпускаемой продукции. В результате чего, оборудование быстрее, чем положено, выходит из строя. Ремонтной службе необходимо провести ППР, но снабженцы несвоевременно покупают запасные части и, как следствие, возникает конфликт. В этом конфликте нет правых и виноватых – есть процесс обслуживания оборудования, который необходимо улучшить.

Мы на «КОММАШ» для повышения эффективности оборудования объединяем представителей этих подразделений в команды надежности, где перед командой ставится общая цель, и они совместно, за счет обсуждений, анализа, разработки и внедрения контрмер и стандартов, должны достичь этой цели. Мышление команды меняется, они начинают относиться друг к другу не как к врагам, а как к союзникам, и самостоятельно устраняют барьеры, которые раньше им мешали.

Стенды визуализации

Фактор успеха 7. Коммуникация и визуализация. Понимать, куда мы идем вместе?

В Бережливом производстве особое внимание уделяется визуализации, потому что более 80% всей информации люди воспринимают за счет зрения. Мы также много усилий вложили в максимальную визуализацию процессов нашей компании. Мы считаем, что понимание людьми, где мы находимся сейчас (текущее состояние показателей эффективности) и куда мы хотим прийти (целевое состояние показателей эффективности), является одной из ключевых составляющих успеха, потому что мотивирует людей на разработку нестандартных технических и организационных решений.

Таким образом, мы получаем эффект не от 10 или 20 специалистов, а от всего персонала нашего предприятия. Мы организовали визуализацию таким образом, что все ключевые показатели понятны и прозрачны, сотрудники компании самостоятельно могут их использовать для расчета своей заработанной платы еще до того момента, когда получат окончательный расчет от ОТиЗ.

Фактор успеха 8. Непрерывное развитие. Никогда не останавливайтесь.

В самом понятии Кайдзен заложен тот факт, что мы постоянно должны развиваться, улучшая текущие показатели и стандарты. Не существует той точки, где вы сможете сказать: все, мы внедрили Бережливое производство. Почему? Потому что рынок постоянно преподносит новые сюрпризы, и ответ на эти вызовы и есть новый драйвер для развития и совершенствования ваших процессов. Мы вывели внедрение и совершенствование Бережливого производства на постоянный уровень за счет постановки целей по улучшению процессных показателей и систематического обсуждения их достижения.

Мы реализовали систему подачи предложений по улучшению, в которой каждый сотрудник компании может высказать собственные идеи по повышению производительности, качества, снижению затрат, повышению уровня охраны труда. Эти предложения обсуждаются на еженедельной основе, технический совет выносит решение о внедрении или отклонении идеи, определяет план реализации и выплату гонорара автору за идею.

По нашему опыту, сумма вознаграждения не имеет большого значения, а главный драйвер роста – это систематические обсуждения комиссией, работа с персоналом и внедрение идей. За последний месяц при численности 536 человек, наши сотрудники подали 101 предложение по улучшению, и это не о том, чтобы вкрутить не горящую лампочку в туалете, а об изменении конструктива или технологии изготовления нашей продукции, что в итоге ведет к росту качества, снижению затрат и росту производительности. Кстати, с лампочками у нас тоже все в порядке!

В заключение пожелаю успеха всем компаниям и лидерам, которые решили повысить эффективность своих управленческих систем за счет применения принципов и технологий системы Бережливого производства. Наш пример говорит о том, что Бережливые системы помогают перестроить бизнес со значительным ростом процессных и финансовых показателей, и вывести компанию на высокий уровень управляемости.

С полной версией этой статьи можно ознакомиться в одном из номеров Альманаха «Управление производством».