Предлагаем вашему вниманию интервью с супервайзером бережливой производственной системы.

«Метафракс Кемикалс» продолжает внедрение на предприятии принципов бережливого производства. Сотрудники проходят тематические обучения в рамках программ «Школа мастеров», «Школа управления», посещают мероприятия для совершенствования производственного процесса. Также на предприятии создан институт супервайзеров бережливой производственной системы.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

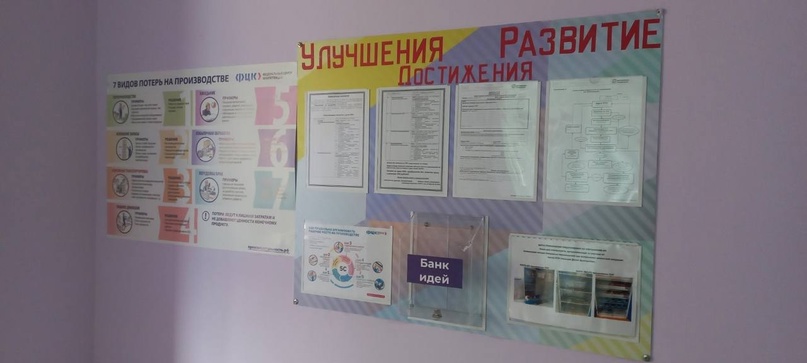

Супервайзер – человек, который принимает предложения по улучшениям (ППУ), участвует в аудитах по системе 5С, обучает сотрудников предприятия и помогает им применять инструменты бережливого производства в поисках и устранении потерь, формирует культуру совершенствования работы своих структурных подразделений.

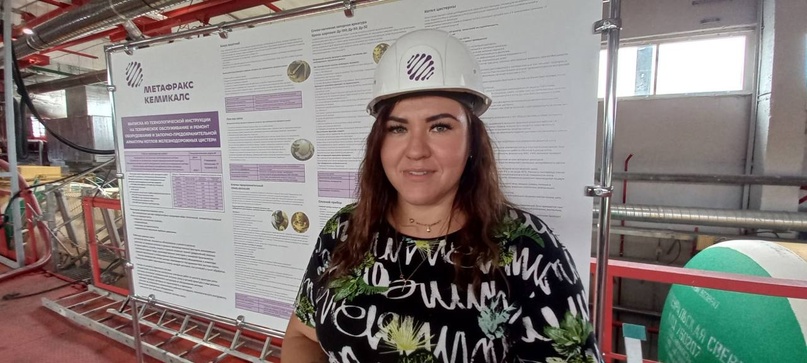

Предлагаем вашему вниманию интервью с супервайзером бережливой производственной системы в цехе подготовки и ремонта железнодорожного транспорта (ЦПРТ), инженером-технологом Юлией Бабиной.

– Юлия, расскажите, пожалуйста, как вы стали супервайзером бережливой производственной системы в ЦПРТ?

– В начале этого года мои руководители предложили поучаствовать в программе обучения «Школа мастеров», в рамках которой команды несколько месяцев разрабатывали проекты по поиску и устранению потерь. В это же время на предприятии началась активная работа по внедрению бережливой производственной системы. В мае наша команда защитила проект в «Школе мастеров» и заняла первое место среди участников третьего потока. После защиты начальник цеха предложил мне стать супервайзером. В июне началось обучение супервайзеров, которое закончится в конце года.

– Что вам лично дает роль супервайзера?

– Во-первых, возможность непосредственно участвовать во внедрении бережливой производственной системы на заводе, внести вклад в развитие. Во-вторых, возможность передать знания работникам. Научить сотрудников более структурированному подходу, чтобы каждый мог свою работу упростить, и, таким образом, сделать лучше и для себя, и в целом для цеха. В-третьих, возможность помогать сотрудникам доносить свои предложения до руководства. Руководители ЦПРТ всегда ставили задачу: «Чтобы было чисто и удобно», то есть мы работали, исходя из основных принципов бережливого производства. Например, в прошлом году мы разработали Стандартные операционные процедуры по ряду операций, напечатали их на баннерах и разместили цехе. Это значительно упростило работу. Теперь же мы действуем ещё более активно и целенаправленно.

– ЦПРТ – один из лидеров по бережливому производству. Как вам это удается?

– То, что мы одни из лучших сейчас на заводе, является заслугой всего коллектива. Идеи для развития есть и у руководителей, и у сотрудников. И мы стремимся к тому, чтобы у каждого была возможность переводить то, что он обсуждает с коллегами, в предложения по улучшению (ППУ).

Конечно, не обходится без сложностей, мы сталкиваемся и с непониманием. Чтобы найти потерю и предложить решение, нужно приложить усилия, правильно распланировать свое время. Поэтому важна роль руководителей и супервайзеров: объяснить, что это удобно. Мы говорим: «Культура производства – это красиво, 5с – это удобно».

Типовые инструкции, шаблоны и алгоритмы для внедрения системы 5S вы можете найти в практическом руководстве по внедрению 5S.

Я стараюсь максимально всех вовлечь в процесс. Есть, конечно, инициативные сотрудники, которые сразу стали предлагать улучшения. Но, чтобы вовлечь остальных, чтобы каждый задумался над предложениями, требуется время. Важно еще научиться любую идею, пусть маленькую, оформлять. Бывают случаи, что сотрудники обсуждают идеи, но на бумагу не выносят.

– Как вы объясняете работникам, что такое «бережливое производство»?

– Я собираю примерно 2 раза в неделю смены для обучения. Сначала 15-20 минут рассказываю теорию, привожу примеры. Затем мы разбираем идеи. Всегда беру с собой стопку чистых бланков ППУ и спрашиваю: «Какие есть предложения?» Предлагаю помощь в оформлении. Потому что идеи у сотрудников есть, но иногда их сложно сформулировать.

На встречах мы рассматриваем и новое планирование работы. В этом общении и рождаются предложения, которые передаются руководителям цеха, трансформируются в решения. Таким образом, работники видят, что их предложения не остаются без внимания.

– Юлия, приведите, пожалуйста, примеры ППУ в ЦПРТ.

– С удовольствием. Например, Иван Сергеевич Кудрин, мастер участка по ремонту подвижного состава и подготовки вагонов под погрузку, предложил решение об антивандальной защите для ручного стояночного тормоза. Минимум вложений, но максимальный эффект. Так мы предотвращаем хищения оборудования на путях сети ОАО «РЖД».

Еще пример. Сергей Николаевич Иванов, осмотрщик-ремонтник вагонов, предложил изготовить резьбовое приспособление для запрессовки фторопластовых втулок в подвеску башмака. Это приспособление изготовили сами работники. Оно сокращает время выполнения операции по ремонту вагонов на 20-30 минут. Приспособление сейчас активно используется.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

– Юлия, какие дальнейшие планы у ЦПРТ по развитию бережливой производственной системы?

– Идеи есть, на некоторые сейчас пишем технические задания. Проект из «Школы мастеров» – «Оптимизация расходов на утилизацию остатков карбамида, образующихся после очистки вагонов-хопперов» – тоже не стоит на месте.

У нас коллектив уже научился видеть потери. Сейчас мы будем делать мозговые штурмы по методу «5 почему» для их устранения. Потому что видеть потерю – это одно, а знать, как устранить, – это другое. Уверена, скоро мы дойдем до рационализаторских предложений!