Статья из архива альманаха «Управление производством».

Более 200 миллионов рублей в год – таков экономический эффект от внедрения принципов бережливого производства на заводах по производству каменной ваты компании ТехноНИКОЛЬ. Какие инструменты позволили получить такой эффект, рассказывает Татьяна Бертова, директор по развитию производственной системы направления «Минеральная изоляция» компании ТехноНИКОЛЬ.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Компания ТехноНИКОЛЬ является одним из лидеров в России по уровню производительности труда, и одним из её секретов успеха является активное использование на предприятиях компании принципов бережливого производства.

Для повышения производственной эффективности с 2010 года на шести производственных подразделениях стратегической бизнес-единицы (СБЕ) «Минеральная изоляция» компании ТехноНИКОЛЬ, которые расположены в Украине, ЦФО, Поволжье, Сибири, а также на Урале и Дальнем Востоке, активно используют современные методы организации производства, включая системы и инструменты бережливого производства или, как их еще называют, ЛИН-технологии (от английского слова lean «тощий, постный, без излишеств»). Здесь мы рассмотрим некоторые из них и тот положительный эффект, который они оказывают на работу подразделений.

Неотъемлемой частью бережливого производства является работа с улучшениями, в которую вовлечены все сотрудники СБЕ. Ежегодно реализуется более двух тысяч предложений по улучшениям, поступающих от рабочих и инженерно-технических работников. Это могут быть как небольшие улучшения, так и прорывные проекты с большим экономическим эффектом. Так, например, совершенствование процессов переналадки производственной линии позволило за три года сократить время перехода с одного вида продукции на другой на 52% с экономическим эффектом в 150 млн руб. в год, а также снизить время на плановую замену элементов оборудования на 27% с экономическим эффектом в 50 млн руб. в год.

С помощью построения системы ТРМ (от английского Total Productive Maintenance, или система всеобщего ухода за оборудованием) на заводах добились снижения времени внеплановых простоев оборудования на 25% за последние 3 года и в целом повысили показатель общей эффективности оборудования (ОЕЕ) на 29%. Говоря о TPM, можно провести аналогию с уходом за здоровьем человека. Для того чтобы поддерживать здоровье на нужном уровне, надо много делать: следить за питанием, получать витамины, обеспечивать организм физическими нагрузками и т.д. Для оборудования это ежедневный контроль работы основных узлов, периодическая проверка износа деталей, своевременная смазка и т.д. Если человек простудился, то купит лекарства, возможно, раньше уйдет с работы, чтобы отдохнуть дома. По оборудованию тоже видно, когда оно «простудилось». Если человек не может вылечиться самостоятельно, значит, он обратится к врачу. То же самое и с оборудованием. Важно не забывать внимательно следить за оборудованием, как за своим организмом. Если человеку нужна хирургическая операция, он уже обратится к хирургу. Соответственно, какие-то ремонтные работы операторы могут сделать сами, а некоторые – только с помощью ремонтного персонала.

Отсюда в ТРМ участвуют и операторы, и ремонтники, которые вместе обеспечивают повышение надежности оборудования. Поскольку операторы постоянно находятся рядом с оборудованием, именно они первыми определяют посторонний шум или вибрацию двигателей, нехарактерный скрип приводных ремней и цепей, протечки масла и утечку воздуха. Операторы должны знать основные параметры своего оборудования и в течение каждой смены проверять, соответствуют ли они стандартам. При обнаружении в эксплуатируемом оборудовании малейших дефектов следует сразу же известить ремонтную службу, так как своевременное выявление и немедленное устранение возникающих проблем – ключевое условие исключения аварий или полной остановки дорогостоящих механизмов. На всех заводах СБЕ «Минеральная изоляция» для обеспечения эффективности бизнес-процессов технического обслуживания и ремонтов производственного оборудования, составляющих часть ТРМ, связанных с повышением эффективности работы оборудования, используют современную (лучшую в своем классе) информационную систему управления активами предприятия.

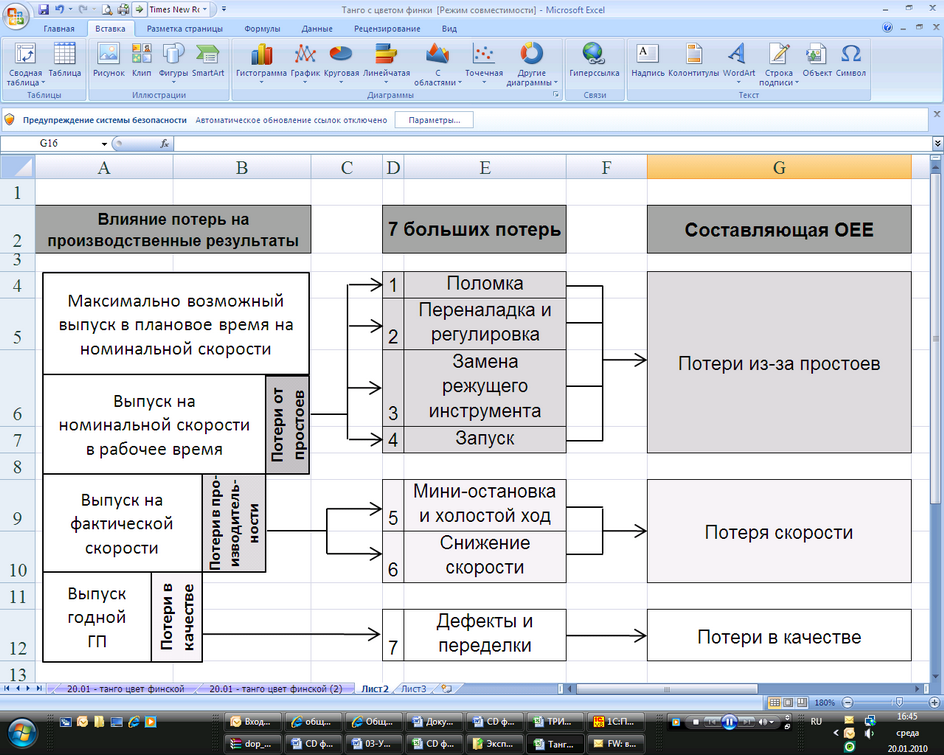

Общая эффективность оборудования (Overall Equipment Efficiency, OEE) – показатель, позволяющий комплексно оценить эффективность построения производственного процесса, за исключением входной и выходной логистики.

OEE = Доступность X Производительность X Качество

Рис. 1. Потери, влияющие на общую эффективность оборудования.

Использование инструментов встроенного качества ежегодно позволяет увеличивать выпуск качественной продукции. Все производственные линии по выпуску каменной ваты оснащены пропорционально-интегрально-дифференциальным (ПИД) регулятором – устройством в управляющем контуре с обратной связью. Данное устройство на всех наших производственных линиях регулирует скорость транспортера для обеспечения требуемых параметров готовой продукции и предотвращает ее выпуск с отклонениями по заданной массе. С каждым годом в подразделениях СБЕ «Минеральная изоляция» инструментов встроенного качества становится все больше. Так, например, на заводе по выпуску каменной ваты в Заинске предложили использование встроенного в производственную линию инструмента защиты от ошибок (POKA YOKE), который позволяет предотвращать выпуск паллет каменной ваты высотой, превышающей внутренний размер транспортного средства в высоту. Это позволило увеличить нормы загрузки автотранспорта при доставке готовой продукции клиенту и сократить время при погрузке, избежав потерь на ожидание и лишнее перемещение, связанное с проблемой, если на отгружаемой паллете оказываются плиты с максимальным значением по допуску толщины материала (подбора поддонов в фуру).

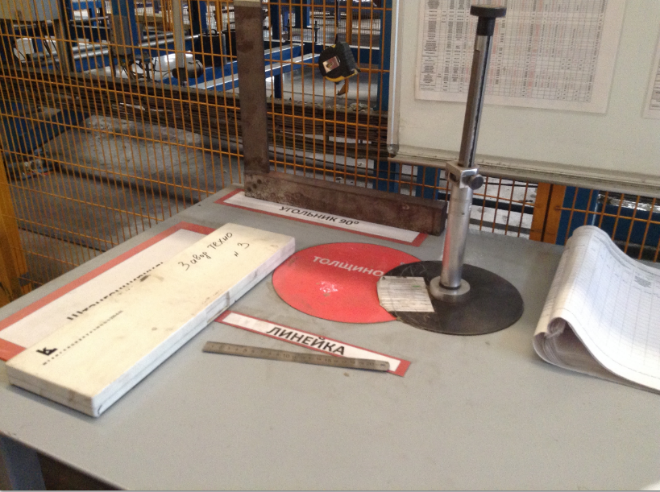

Одним из основополагающих инструментов бережливого производства является организация рабочего пространства по принципу 5S, в соответствии с которым преобразились и производственные цеха, и офисные помещения СБЕ. Система 5S обычно используется как первый этап построения бережливого производства. Она помогла нам быстро избавиться от накопившегося на производстве хлама и исключить его появление в дальнейшем. Этот метод организации рабочего места значительно повышает эффективность и управляемость операционной зоны, улучшая корпоративную культуру, и сохраняет время.

|

|

|

|

Внедрение 5S в подразделениях СБЕ «Минеральная изоляция».

Типовые инструкции, шаблоны и алгоритмы для внедрения системы 5S вы можете найти в практическом руководстве по внедрению 5S.

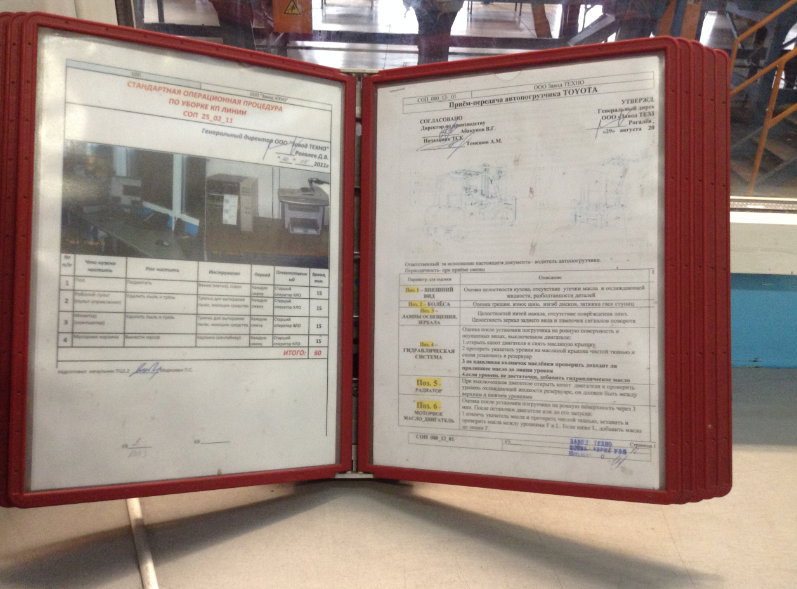

Везде, где производственные процессы должны быть документированы, активно используются стандартные операционные процедуры (СОП). С момента активной фазы внедрения бережливого производства в СБЕ «Минеральная изоляция» разработано около сотни стандартных операционных процедур, в которых зафиксирован порядок выполнения всех основных работ, периодически актуализируемый после прохождения очередного витка цикла PDCA. Эти документы, шаг за шагом определяющие весь производственный процесс, дают основу для ответа на вопрос «как правильно это сделать?» для достижения требуемого уровня качества, нужной последовательности работ, результативности и эффективности. Они существенно упрощают процесс обучения нового персонала и позволяют уже опытным специалистам быстро вспомнить порядок выполнения редко производимых работ.

Документация стандартов.

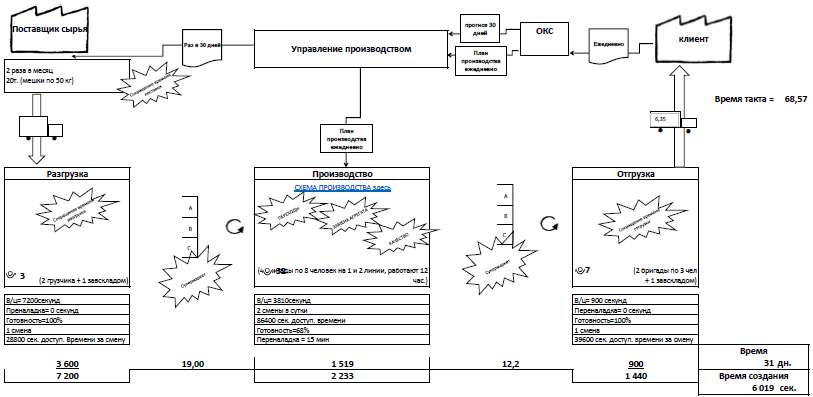

Сущность бережливого производства заключается в поддержании непрерывного ПОТОКА продукции/услуги, способного к гибкой перестройке производства при изменении спроса. Важную роль при этом играет определение потока создания ценности и организация движения этого потока. Для этих целей во всех подразделениях СБЕ применяется инструмент картирования потока создания ценности. Прежде, чем улучшать каждый процесс по отдельности, важно посмотреть на весь поток целиком, чтобы получить максимально эффективный результат и не тратить время на улучшение процесса, который вообще подлежит исключению из потока, а также определить приоритеты в распределении ресурсов на улучшение. Для этих целей в СБЕ проводят конкурс проектов и реализуют в первую очередь те, что имеют наибольший эффект.

Рис. 2. Картирование потока создания ценности.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

Для сглаживания колебаний производственного потока в подразделениях СБЕ МИ используется система «выравнивания», или «хейдзунка», что означает в бережливом производстве однородную загрузку производства или выравнивание производства по видам и объему продукции в течение фиксированного периода времени. Хейдзунка позволяет эффективно удовлетворять спрос клиента, избегая работы партиями, и ведет к минимизации запасов, капитальных затрат, рабочей силы и времени производственного цикла по всему потоку создания ценности. Данный процесс в СБЕ автоматизирован с помощью информационной системы Oracle Demantra и SNO (лучшие решения от мировых лидеров по автоматизации бизнес-процессов планирования продаж и операций). В целом у нас используется смешанная вытягивающая система:

1- когда массовую продукцию (категории А и В или «24 часа» и «3 дня») выпускаем по схеме выравнивания и держим определенные запасы в супермаркетах,

2- редкую продукцию (категория С или «Под заказ») производим по схеме без запасов между процессами.

Применение данных инструментов бережливого производства позволяет СБЕ ежегодно улучшать уровень клиентского сервиса, сокращая время производственного цикла и выполняя все больший процент заказов по принципу «точно в срок».

Текст: Татьяна Бертова