Как оценить целесообразность тех или иных решений и соблюсти баланс между различными статьями расходов?

Запуская программы оптимизации затрат, компании часто берутся за самые очевидные решения, которые приносят быстрые и видимые результаты. Но очевидное решение не значит, самое эффективное. Сокращение расходов по одной статье может привести к росту расходов по другой, особенно если эти потери неочевидны. Как оценить целесообразность тех или иных решений и соблюсти баланс между различными статьями расходов? Метод проб и ошибок – не самый эффективный, необходимы надежные инструменты. Определение приоритетных направлений сокращения затрат мы рассмотрим на примере финского сталелитейного предприятия Outokumpu Stainless. Статья из архива альманаха «Управление производством».

Справка о компании:

Outokumpu Stainless – подразделение финской компании Outokumpu Group, одного из ведущих производителей нержавеющей стали в мире. Производит холоднокатаную и горячекатаную сталь, стальные заготовки разной формы. Подразделения Outokumpu Group расположены более чем в 30 странах мира с производственными центрами в Финляндии, Швеции, Германии, Великобритании, Китае, Мексике и США; численность сотрудников превышает 12 000 человек.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Сталелитейное производство является очень капитало- и энергоемкой отраслью промышленности, в которой к тому же наблюдается высокая конкуренция. Для поддержания конкурентоспособности и получения высоких финансовых показателей сталепроизводители должны постоянно работать над сокращением затрат, стремиться максимально удовлетворять потребности клиента и при этом сокращать время цикла и снижать цену на продукцию при ее неизменно высоком качестве. Но как определить области, в которых мероприятия по сокращению затрат будут успешными и не приведут к негативным последствиям в долгосрочной перспективе? С такой проблемой столкнулся шведский завод финской сталелитейной компании Outokumpu Stainless, где существующий производственный график, позволяющий максимизировать использование валков прокатного стана, приводил к чрезмерному расходу энергии и большим объемам буферных запасов. Как соблюсти баланс между различными статьями расходов?

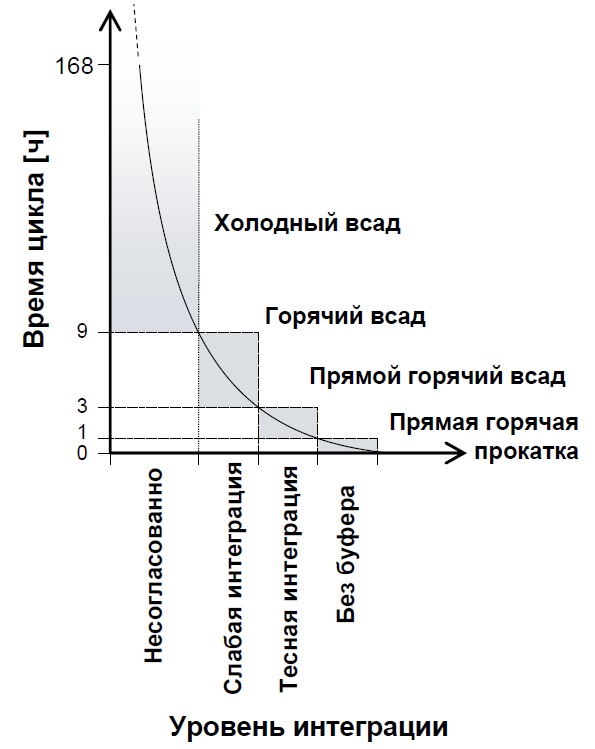

Завод Outokumpu Stainless, производящий стальные полосы, расположен в городе Авеста в центральной Швеции. Он работает на своем сырье (включая вторичную переработку собственных отходов) и имеет три основных цеха – плавильный, литейный (непрерывное литье) и прокатный (горячая прокатка). Производство на заводе отличается долгим временем цикла и значительным объемом буферных запасов, а именно заготовок для стальных полос, причиной чему является недостаточная интеграция процессов в цехах непрерывного литья и плавки с одной стороны и стана горячей прокатки с другой. Высокий уровень буферных запасов неизменно приводит к увеличению среднего времени подготовки заготовок к обработке на прокатном стане. Пока заготовки ожидают своей очереди, они постепенно охлаждаются, а значит, требуют повторного нагрева («холодный всад»). Если сократить время цикла и устранить буферные запасы, заготовки будут поступать на этап прокатки нагретыми до более высокой температуры («горячий всад»). Это позволит сократить потребление энергии в печи промежуточного нагрева прокатного стана. Кроме того, при таких условиях сокращается объем связанного буферными запасами капитала, что особенно важно для сталелитейной промышленности по причине высоких цен на легирующие элементы, такие как никель и молибден.

Рис. 1. Взаимосвязь времени цикла, уровня интеграции процессов и режима производства. Гибкое производство подразумевает сдвиг в сторону более короткого времени цикла и более тесной интеграции между литейным цехом и прокатным станом.

Обеспечение эффективного производства при отсутствии буферных запасов требует гибкости производства. В контексте сталелитейной промышленности это означает способность:

Для достижения такой гибкости производства необходимо сокращать время наладки, то есть стремиться к более быстрой замене комплектов штампов, самих штампов или валков на любом оборудовании. Именно это обеспечивает возможность быстро производить определенное количество типов заготовок.

Когда в корпорации Toyota делали первые шаги на пути к производству точно-в-срок, оказалось, что их оборудование не в состоянии производить продукцию мелкими партиями с сохранением производительности. С тех пор, а именно с 1945 года, компания постоянно работала над сокращением времени переналадки, и вскоре им удалось достичь заметных результатов: время переналадки некоторых больших прессов, еще в 1955 году достигавшее 3 часов, в 1962 году равнялось 15 минутам, а в 1971 году – 3 минутам. Сегодня систематическое сокращение времени наладки стало стандартным методом достижения гибкости в сборке, листовой штамповке и т.п. Однако сталелитейная промышленность оказалась немного в стороне от прогресса. В отличие от машиностроения и обрабатывающей промышленности, здесь сокращение времени наладки никогда не находилось в приоритете. Возможно, причиной явилось недостаточное понимание важности такого сокращения для повышения производственной гибкости, и завод Outokumpu Stainless не был исключением.

Разработкой оптимальных графиков работы занимается любое предприятие, однако время переналадки часто упускается при производственном планировании, будучи принятым за постоянную величину. Тем не менее, его сокращение серьезно влияет на гибкость и уровень интеграции процессов, поэтому должно учитываться при организации производственного процесса.

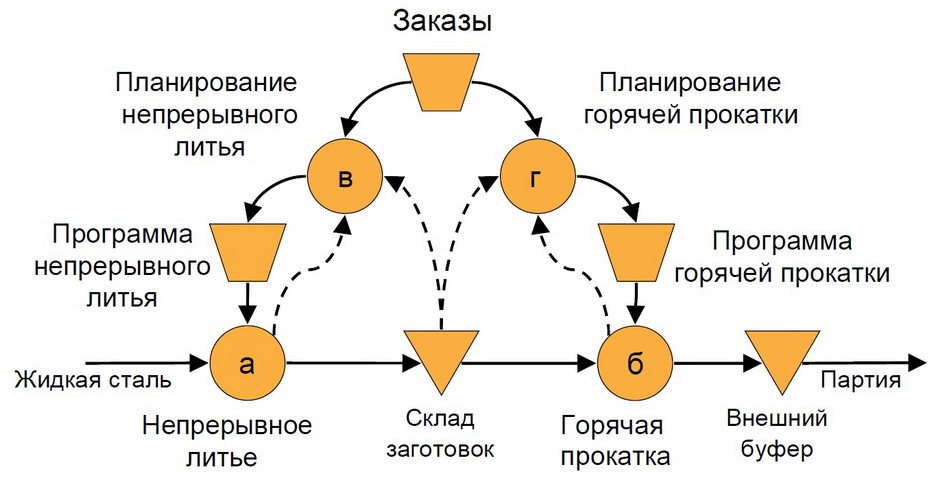

На рисунке 2 представлена организация процессов производства и планирования на предприятии Outokumpu Stainless. Планирование работы литейного цеха и прокатного стана осуществляется отдельно на основании журнала заказов и наличия заготовок на складе.

Рис. 2. Работа плавильного цеха и установки для непрерывного литья (а) не согласована с работой стана горячей прокатки (б). Разные отделы планирования (в, г) составляют графики, оптимизированные исключительно согласно «своим» процессам.

Операции сгруппированы в программы, направленные на достижение баланса между сокращением затрат и удовлетворением потребностей клиента на каждом этапе производства. Планирование осуществляется при помощи баз данных, позволяющих разрабатывать практически реализуемые графики и выбирать оптимальную последовательность операций. Тем не менее, планирование все еще осуществляется преимущественно вручную, причем специалисты вынуждены учитывать сложную систему правил, разработанных в целях обеспечения оптимального использования валков и достижения неизменно высокого качества готовой продукции.

Согласно нормативам Outokumpu Stainless, при планировании работы прокатного стана необходимо учитывать также такие факторы, как:

а) возможность выбора ширины полос, чтобы отвечать требованиям для обжимного стана;

б) планирование очередности обработки стальных полос различной формы и степени прочности с целью достижения максимальной производительности печи промежуточного нагрева;

в) минимизация вариаций толщины заготовок в двух последовательных партиях на чистовом (отделочном) прокатном стане;

г) оптимизация отходов и лома.

Кроме того, одна из основных задач, которая не подчеркивается отдельно, но подразумевается в совокупности предыдущих требований, заключается в максимизации эффективности использования прокатных валков. При каждой смене валков они пропускаются через вальцешлифовальный станок, который устраняет дефекты поверхности, возникшие в ходе проката. Каждая пара валков в зависимости от их типа служит от 30 до 60 смен, то есть проходит 30-60 шлифовок, прежде чем отправиться в лом. Поскольку пара валков стоит около 0,5-1 миллиона шведских крон, эта статья расходов является очень серьезной, а при более частой смене валков расходы компании возрастают еще больше. Именно поэтому фактор максимально эффективного использования прокатных валков принят за самый важный при производственном планировании Outokumpu Stainless.

При загрузке полосового стана горячей прокатки заготовки разбиваются на партии по ширине: от более широких к более узким. Длительность обработки партии зависит от времени между переналадками, во время которых на обжимном стане заменяются валки, что обычно происходит дважды в неделю. Такая частота смены валков выбрана не случайно, а в исполнение описанного выше требования – а. При этом время простоя не слишком длительное, а использование валков оптимально.

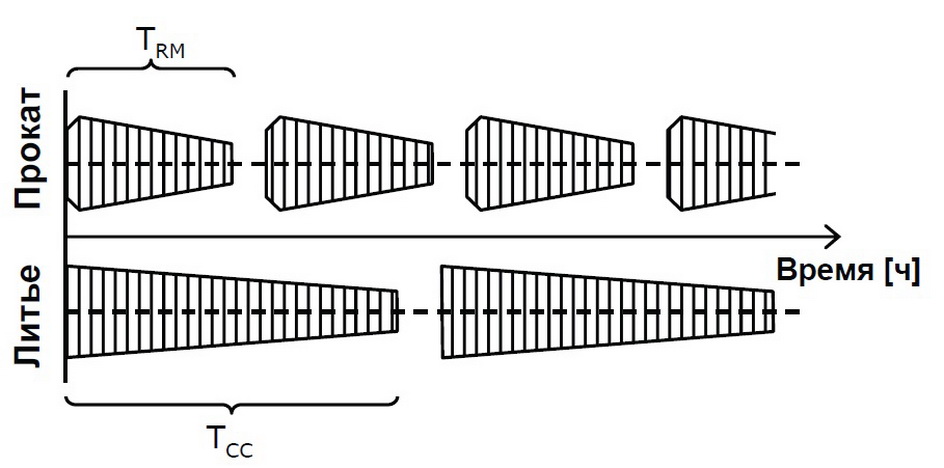

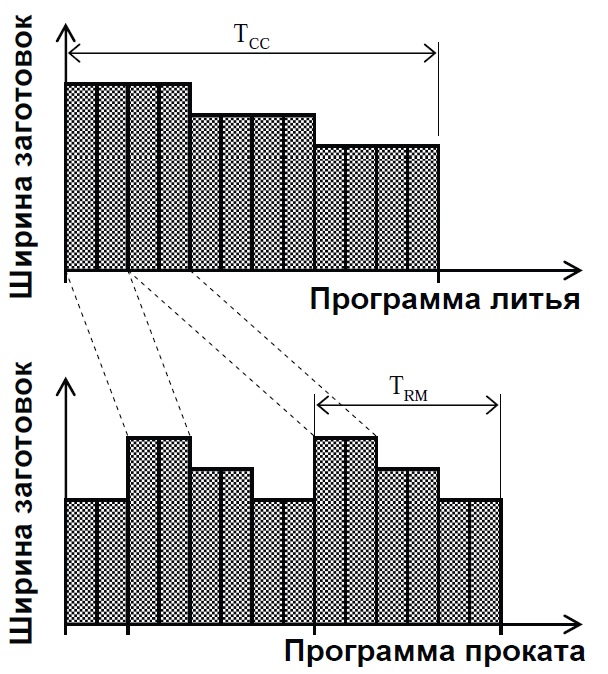

Схожий набор правил применим к плавильным операциям и непрерывному литью. Приблизительное распределение заготовок по ширине отражено на рисунке 3, где TRM и TCC означают продолжительность программ обработки на прокатном стане и в цехе литья соответственно.

Рис. 3. Схематичное описание производственного планирования для горячей прокатки и непрерывного литья с распределением заготовок по ширине.

Продолжительность программы прокатного стана равняется промежутку времени между заменами валков (дважды в неделю), но установка для непрерывного литья не имеет аналогичного естественного ограничителя. Поэтому ее программа работы формируется на основании принятого на предприятии стандарта: период исполнения заказа предусмотрен равным одной неделе, заготовки распределяются по ширине от широких к узким. То есть для литейного цеха планируются программы продолжительностью одну неделю, а для прокатного стана – 3 дня, причиной чему, как мы уже упоминали раньше, является отсутствие единого планирования для всех цехов. В результате скоординировать их работу оказывается непросто. Рисунок 4 отражает, как производство в литейном цехе соотносится с работой прокатного стана: если заготовок определенной ширины производится больше, чем требуется для загрузки прокатного стана, излишки откладываются до следующей загрузки. Таким образом, изначально отлитые одна за другой заготовки попадают в разные партии прокатки, и время цикла в итоге тоже различается.

Рис. 4. Заготовки, отлитые одной партией, попадают в разные загрузки прокатного стана.

Такие сложные правила календарного планирования делают обязательным наличие буферных запасов заготовок, из которых в любое время можно выбрать подходящие. Но это решение противоречит основным условиям производственной гибкости – короткое время цикла и низкий уровень промежуточной буферизации. То есть предприятие обладает низкой гибкостью, поскольку существующие правила предписывают обработку определенных заготовок в определенное время. Повысить гибкость производства и готовность прокатного стана к немедленной обработке любого продукта возможно, если на каждой паре валков обрабатывать меньшее количество заготовок. Однако это решение снизит эффективность использования прокатных валков.

Именно в этом заключается главное противоречие политики оптимизации производственных затрат на предприятии Outokumpu Stainless. Существующие правила планирования, созданные для максимально эффективного использования валков прокатного стана, приводят к низкому уровню интеграции процессов и снижают производственную гибкость. Повышение гибкости будет идти вразрез с традиционным календарным планированием и снизит эффективность использования валков, но сократит расходы на энергию и уменьшит зависимость от буферных запасов. Как определить, какое решение является наиболее выгодным с экономической точки зрения?

Итак, проводя оптимизацию затрат, предприятие Outokumpu Stainless столкнулось с необходимостью определить свои приоритеты и объективно оценить, что влечет большие затраты – низкая гибкость производства или повышенный расход валков. Для принятия взвешенного решения команда опиралась на модель затрат, разработанную с целью определить, насколько объем незавершенного производства, энергия, затрачиваемая на промежуточный разогрев заготовок, а также необходимость замены валков влияют на общие производственные издержки. Проблема, наглядно представленная на рисунке 5, заключается в подсчете маржинальных затрат этих составляющих на основании таких данных, как стоимость электроэнергии и материалов, время наладки, расход валков и время производственного цикла.

Рис. 5. Структура модели затрат.

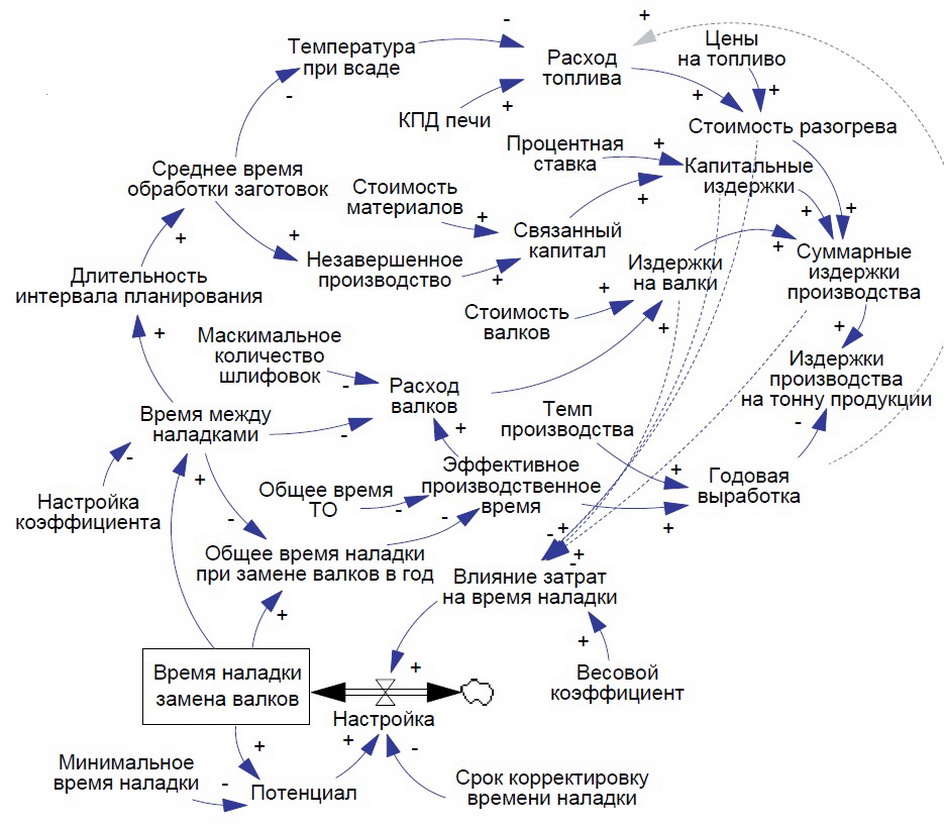

Схематическая модель, представленная на рисунке 5, была более глубоко проанализирована при построении причинно-следственной диаграммы (causal loop diagram), иллюстрирующей взаимосвязь между различными параметрами (рис. 6). Данная диаграмма впоследствии была преобразована в модель системной динамики, в которой каждая переменная описывается как функция тех переменных, с которыми она на рисунке связана стрелками, направленными внутрь. Так, диаграмма, представленная на рисунке 5, была доработана и представлена в виде системы дифференциальных уравнений, которые решались в процессе моделирования. Расчет основных показателей, упомянутых на рисунке 6, приведен в Приложении I.

Рис. 6. Причинно-следственная диаграмма стоимостной модели.

Фундаментальный принцип расчетов заключался в следующем: сумма всех периодов наладки остается постоянной при вариации продолжительности любого отдельного периода наладки. Более короткое время наладки влечет за собой более частые наладки и наоборот. Расходы на замену валков снижаются при увеличении времени наладки и растут при его сокращении. Затраты на валки зависят от времени эксплуатации, которое исчисляется количеством шлифовок; в рассматриваемом случае количество шлифовок равняется 60 для пары валков стоимостью 500 000 шведских крон.

Взаимосвязь между температурой заготовок и временем цикла было определена в ходе моделирования охлаждения трех сложенных стопкой заготовок при помощи конечно-разностного метода. Затраты на повторный разогрев заготовок зависят от цен на энергоносители и их расхода, вида энергоносителей, температуры при загрузке и КПД печи, равного 0,45.

Стоимость связанного капитала была рассчитана для ставки процента в 10% на основании объемов выпуска, времени цикла и стоимости материалов. Стоимость материалов рассчитана исходя из актуальных цен на сырье (на тот момент 30 000 шведских крон за тонну нержавеющей стали с содержанием хрома 18%, никеля 8%).

Продолжение – во второй части статьи, в ней будет подробно рассмотрен анализ при помощи имитационного моделирования и подведены выводы этого кейса.

Текст: Ольга Гончарова. Фото Outokumpu Group

Материал подготовлен на основании данных Joakim Storck, Bengt Lindberg, A Cost Model for the Effect of Setup Time Reduction in Stainless Steel Strip Production, Swedish Production Symposium.