Статья из архива альманаха «Управление производством».

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Внедрение Lean на складе начинается с картирования потока создания ценности. Карта позволяет выявлять возможности сокращения лишних перемещений материалов и передвижений работников, времени транспортировки и времени поиска нужных товаров. Пересмотрите существующие процессы, обдумайте, какие изменения в них стоит внести, и разместите карты текущего и будущего состояния потока на стенде, чтобы каждый сотрудник мог оценить готовящиеся изменения и внести свои предложения.

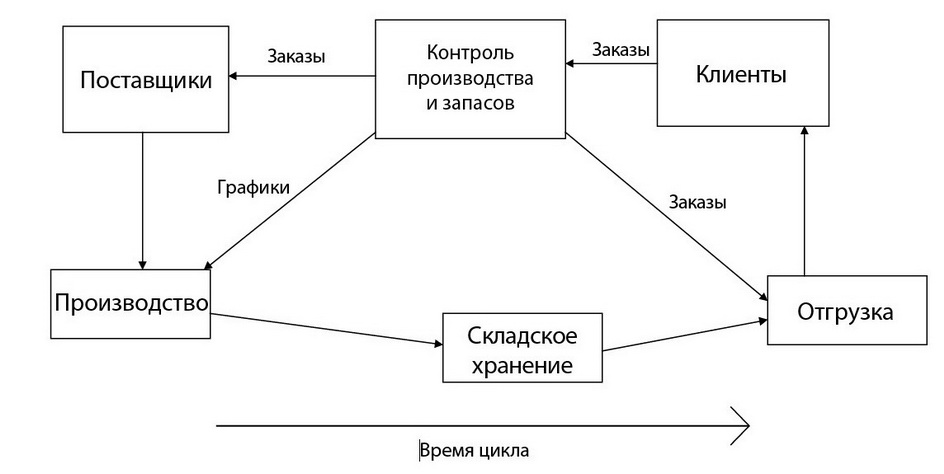

Поток создания ценности состоит из различных операций (как добавляющих, так и не добавляющих ценность), конечным итогом которых является готовый продукт. Карта потока создания ценности отражает процесс производства от начала до конца, а также поток информации и материалов и взаимосвязь между этими потоками. Очень часто при проведении картирования складское хранение отмечается одним символом и считается одной операцией. Из-за этого довольно сложно выявить складские операции, не добавляющие ценности, и, следовательно, нельзя их устранить. Необходимо отразить на карте все складские операции в деталях: прием товара, укладка на поддоны, размещение на месте хранения, формирование заказа, подготовка заказа к погрузке, погрузка на грузовики и отгрузка. На рисунке 2 приведен пример карты потока создания ценности на складе.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

Карта текущего потока создания ценности показывает актуальную ситуацию на складе и текущие операции и служит основой для дальнейших улучшений. Карта начинается с зоны комплектования грузов перед отправкой и ведет в обратную сторону (против потока движения материалов): сначала к складским операциям, затем к производственным операциям и, наконец, к поставщикам. Необходимо составлять карту для одной товарной группы, иначе она получится слишком перегруженной деталями и в итоге малоинформативной.

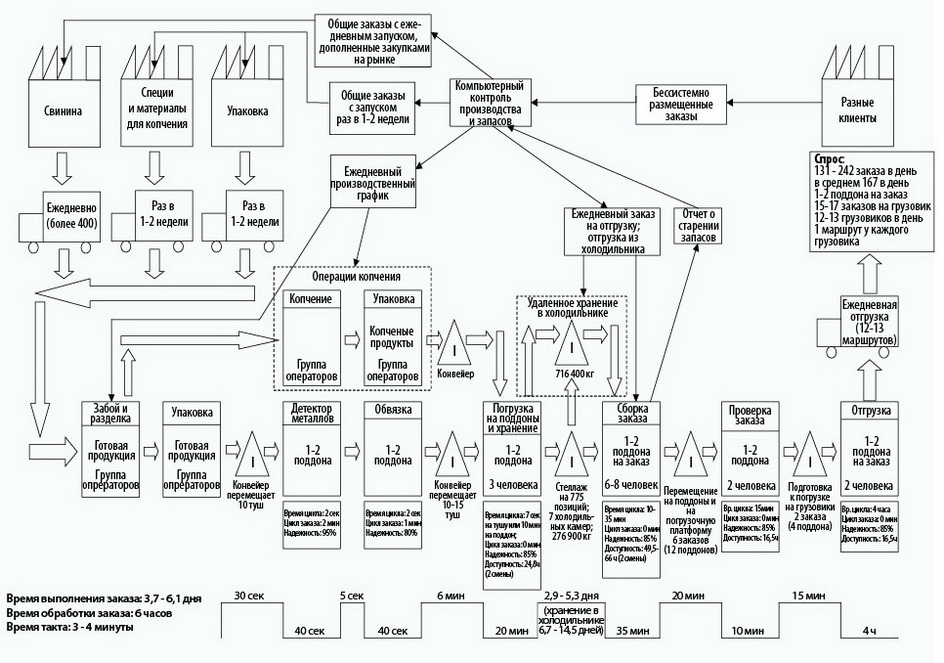

На карте также необходимо отразить поток информации о контроле за ходом производства; она помогает понять, каким образом складские операции планируются и контролируются. В нижней части карты рассчитывается время цикла заказа и общая продолжительность процесса для стандартной товарной группы или заказа. На рисунке 3 показана готовая карта текущего состояния склада для мясоперерабатывающего предприятия.

Карта текущего состояния потока создания ценности служит отправной точкой разработки карты будущего состояния. Карта, представленная на рисунке 3, помогла выявить некоторые возможности сокращения времени цикла заказа и продолжительности процесса на складе, среди которых:

На основании карты текущего состояния строится карта будущего состояния, при этом необходимо добиться непрерывности потока и устранить как можно больше потерь. При помощи техник Lean максимально сокращается время цикла заказа. Поток на карте будущего состояния выстроен на основании времени такта, то есть частоты производства единицы товара, при которой спрос будет удовлетворен. Время такта рассчитывается как доступное рабочее время за смену, разделенное на объем потребительского спроса за смену.

Рис. 3. Карта текущего состояния потока создания ценности на складе.

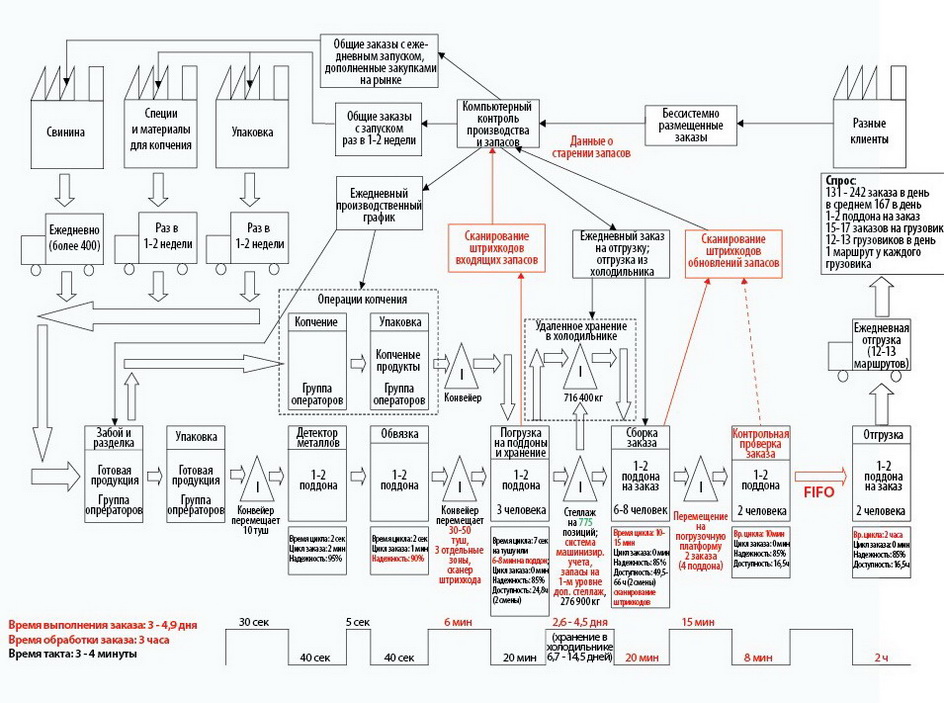

На рисунке 4 отображены изменения и улучшения, внесенные в складские операции, отраженные на рисунке 3. Выделенные красным стадии процесса и информационные потоки означают улучшения, такие как:

Благодаря внедренным улучшениям на складе удалось сократить время обработки заказа на 50% и время цикла заказа на 25%.

Рис. 4. Карта будущего состояния цепочки создания ценности на складе.

Рис. 5. Порядок формирования заказа.

К созданию и анализу карты потока необходимо привлекать сотрудников разного уровня: руководителей, операторов, мастеров и обязательно рабочих склада, поскольку они досконально знают процессы изнутри. В ходе командной работы должны разрабатываться мероприятия по реорганизации складов и оптимизации процессов, внедрения Lean и кайдзен. Кроме того, обязательно формирование системы мотивации для вовлечения складских работников в улучшение процессов.

Залогом успеха является прозрачность всей системы в любое время и для каждого сотрудника. Для этого проводятся специальные мероприятия, освещающие политику компании, проводятся опросы сотрудников, создаются информационные стенды, содержащие:

После разработки карты будущего состояния цепочки создания ценности необходимо приступить к разработке плана внедрения улучшений. После определения, какие именно улучшения будут внедрены, создается список мероприятий. Для каждого мероприятия определяется конкретная цель. Наиболее важные мероприятия стоит провести в первую очередь. План составляется с таким расчетом, чтобы все важные мероприятия были проведены за 3-6 месяцев. Улучшения, проведенные на рассмотренном складе, отвечают всем этим требованиям. Наиболее благоприятное время для проведения улучшений – период, когда предприятию требуется новое оборудование. Тогда при планировании капиталовложений можно учесть все расходы на улучшения и оценить приблизительные бонусы, а также период окупаемости капиталовложений.

Приведенный выше пример свидетельствует о том, что принципы Lean могут с успехом применяться на складе. Эффективным инструментом разработки и внедрения проектов Lean может стать картирование потока создания ценности. Процесс картирования помогает персоналу склада освоить техники Lean и выявить возможности сокращения потерь, несмотря на то, что некоторые традиционные техники Lean, например, ячеечное производство или сокращение времени переналадки, не всегда применимы к складу. При помощи карты потока создания ценности можно с легкостью определить потери и устранить их при помощи:

Использование концепции Lean поможет значительно сократить время обработки заказа и время цикла заказа, а также повысить точность инвентаризации и обработки заказов.

Продолжение – в следующей части.

Текст: Наталья Коношенко

Материал подготовлен на основании данных: