Статья из архива альманаха «Управление производством».

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Традиционные методы управления запасами строились на основе приоритетов высшего руководства, в результате чего предприятие было в большей степени сосредоточено на таких показателях как оборачиваемость запасов и объемы целевых вложений в запасы. Однако при таком подходе не учитываются уровень обслуживания клиентов, период выполнения заказа, общие годовые затраты и рабочая нагрузка. Часто компаниям приходилось балансировать между снижением собственных затрат и точным и своевременным выполнением заказа клиента, а неграмотно организованное управление запасами приводило либо к срыву поставок, либо к росту затрат.

Традиционное прогнозирование спроса, используемое для планирования запасов, имеет ряд слабых мест, которые усугубляют возможные ошибки:

С наступлением эпохи информационных технологий на основе традиционных практик были разработаны высокоэффективные системы планирования запасов и управления ими.

Несмотря на то, что запасы часто составляют более 50% общей стоимости имущества компании, среднестатистический руководитель редко имеет полное представление о том, насколько сильно его решения об управлении запасами влияют на доходы компании и уровень обслуживания клиентов. Зачастую виной тому несовершенные системы учета запасов, которые не позволяют в должной мере отследить и проанализировать это влияние.

В результате анализа недостатков традиционных методов управления запасами и соответствующего программного обеспечения была разработана программа оптимизации цепочки движения запасов. Она не только помогла решить вышеперечисленные проблемы традиционных методов, но и в полной мере задействовала потенциал методов управления в оптимизации запасов.

Оптимизация цепочки движения запасов (Inventory chain optimization, ICO) представляет собой новый подход к управлению запасами в цепочке поставок, который использует современные знания и наработки для повышения уровня эффективности управления запасами до 99,9%, сокращения общих эксплуатационных и финансовых расходов до 50%, а также для значительного снижения нагрузки на работников. Такая программа отличается от традиционных методов тем, что использует компьютерные технологии в качестве мощного инструмента развертывания методов оптимизации и технологии экспертных систем и обеспечивает грамотное и эффективное применение инструментов оптимизации инвестиций в запасы. Использование ICO позволяет руководству компании значительно увеличить прибыль путем одновременной оптимизации уровня обслуживания, годовых затрат, нагрузки и запасов.

Каждая цепь поставок состоит из множества звеньев, зачастую растягиваясь не только между регионами, но и между государствами и континентами; по ней продукт движется от стадии сырья к клиенту. Регулируется этот процесс информацией о соотношении спроса и предложения во всей цепочке на всех уровнях – включая клиентов, дистрибуторов, поставщиков сырья и проч. Таким образом, цепочка запасов состоит из двух основных потоков: потока информации и потока продукции.

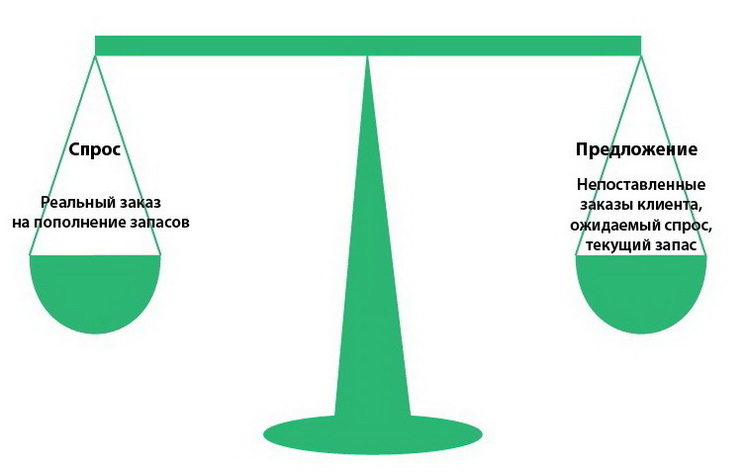

Традиционные системы управления запасами, такие как планирование потребности в материалах, планирование ресурсов предприятия, контроль состояния запасов, обычно нацелены на сокращение затрат и времени внутри цепочки поставок (рисунок 1). В то время как ICO, оптимизация цепочки движения запасов, означает удовлетворение спроса при минимальных издержках, минимальном уровне запасов и минимальной рабочей нагрузке, затрачиваемых на хранение и транспортировку каждой единицы сырья или продукта во всей цепочке – от стадии добычи сырья до продажи товара потребителю.

Рис. 1. Этапы движения запасов по цепочке поставок.

ICO позволяет (с учетом времени цикла и фактических затрат) рассчитать и поддерживать нагрузку и объем затрат на оптимальном уровне, определенном руководством для каждого предмета хранения во всей цепочке. На рисунке 2 изображен необходимый для этого баланс. При оптимальном соотношении своевременная поставка ‒ это поставка определенной единицы хранения в определенном количестве к определенному сроку, указанному клиентом.

Рис. 2. Цель – оптимизированные, сбалансированные запасы.

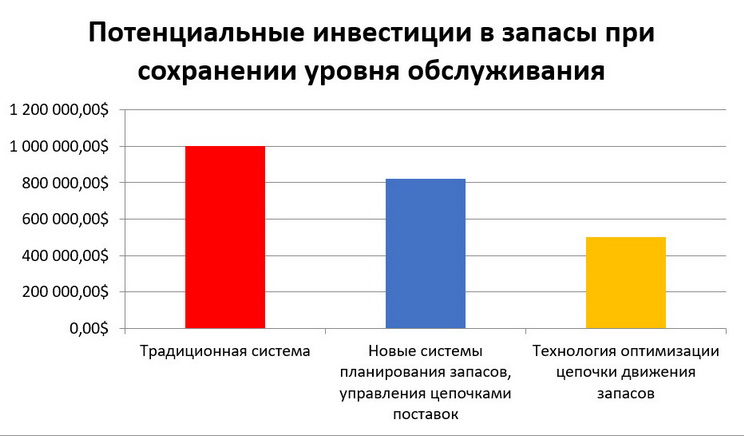

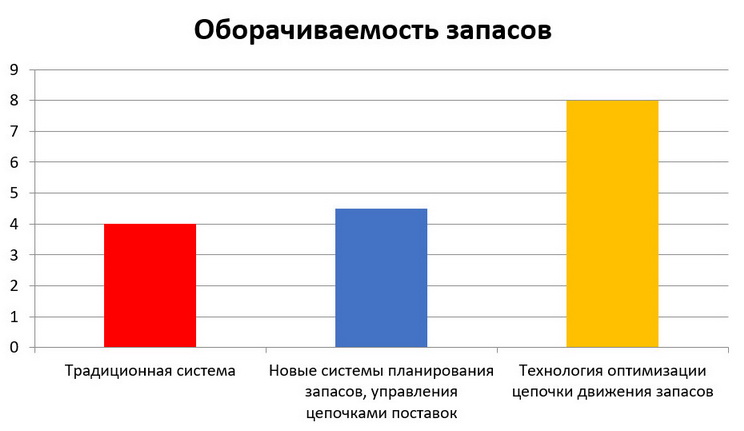

Для повышения окупаемости инвестиций компании вкладывают огромные средства в программы планирования потребности в материалах, планирования ресурсов предприятия, контроля состояния запасов, которые – хотя и помогают повысить эффективность управления запасами – оставляют большой потенциал для их сокращения. А ведь когда запасы составляют до 40-50% объема капиталовложений компании, их сокращение непосредственным образом отразится на объеме возврата на инвестиции.

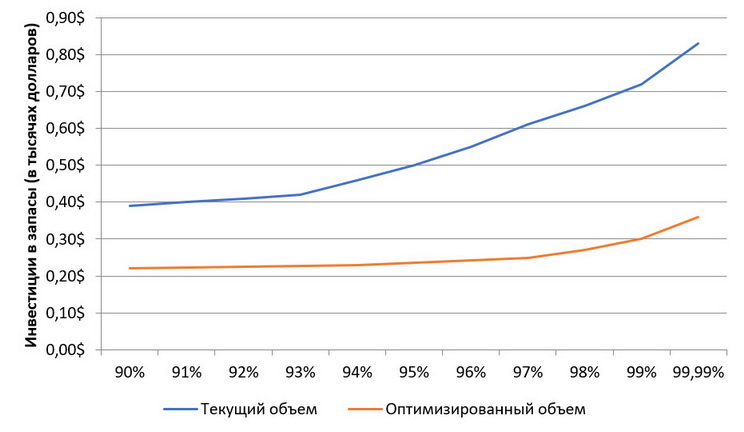

Главный и самый сложный вопрос заключается в том, как сократить запасы таким образом, чтобы это не сказалось на качестве и скорости обслуживания клиента и не привело к скачку собственных затрат компании. ICO является ответом на этот вопрос, поскольку оптимизация всех материалов, которые хранятся или движутся по цепочке поставок, позволяет сократить потери компании и достичь высокого уровня обслуживания (рисунок 3).

Рис. 3. Результаты оптимизации цепочки движения запасов.

Опыт многих компаний, таких как, к примеру, Invacare Corporation, Alcon, the Hillman Group, Stuller Settings и других, свидетельствует о том, что методика успешно и быстро внедряется в существующую систему планирования ресурсов предприятия, снижая затраты и повышая надежность поставок. Рассмотрим несколько примеров.

Пример 1. Производитель водного оборудования.

Производитель водяных кулеров и диспенсеров работает с более чем 5000 компаний в 14 странах. Для того чтобы удовлетворить потребности своих многочисленных клиентов, компания использовала традиционную систему планирования ресурсов предприятия, в результате чего была не в состоянии выполнить в течение трех дней (стандарт выполнения заказа в данной отрасли промышленности) до 30% заказов. Для исправления ситуации было решено усовершенствовать существующую систему путем оптимизации цепочки движения запасов. В результате компания смогла выполнять 99,9% заказов в течение 48 часов и менее. Поскольку система не давала сбоев, производитель объявил клиентам о том, что они не обязаны оплачивать заказ, если он выполнен более чем за 48 часов. Такая политика позволила компании увеличить долю на рынке более чем на 34% за 18 месяцев. Кроме того, за первые 10 месяцев удалось сократить запасы и операционные издержки на 40% и 28% соответственно.

Пример 2. Международный дистрибьютор оригинального оборудования и запчастей.

Дистрибьютор столкнулся с проблемой следующего рода: для поддержания и увеличения доли на рынке Северной Америки необходимо значительно повысить уровень обслуживания. К тому времени дистрибьютор уже инвестировал значительные средства в планирование ресурсов предприятия, но не получил каких-либо значимых результатов. Менее чем через 12 месяцев после внедрения программы оптимизации цепочки движения запасов уровень обслуживания клиентов повысился на 22%, а доходы от продаж выросли на 17%. Кроме того, компании удалось сократить операционные издержки, связанные с управлением запасами, на 23%.

Пример 3. Международный поставщик запчастей.

Международный поставщик оборудования для бумажной промышленности в прошлом нуждался в значительных запасах запчастей для поддержания высокого уровня технического обслуживания своего оборудования в разных странах мира. Оптимизация цепочки движения запасов позволила компании сократить запасы запчастей на 60% при сохранении высокого уровня обслуживания клиентов. Общие затраты сократились на более чем 50%, равно как и объем работ по планированию и транспортировке поставок.

Все больше руководителей признают несостоятельность традиционных методов управления запасами в современных динамичных условиях ведения бизнеса. Они понимают, что для сокращения затрат и повышения возврата на инвестиции нужно оптимизировать запасы во всей цепочке поставок (рис. 4). Такая программа ориентируется на уровень обслуживания клиентов и планирует поставки и спрос на основе современных методов планирования, учитывающих реальные отношения между элементами в цепочке движения запасов (рис. 5).

Рис. 4. Оптимизация цепочки движения запасов.

Рис. 5. Результаты оптимизации цепочки движения запасов.

Предприятие нуждается в оптимизации цепочки движения запасов, если:

Сегодня программа оптимизации цепочки движения запасов находит применение в разных отраслях экономики – в станкостроении, автомобилестроении, электронике, химической, авиационно-космической, легкой промышленности и др. При этом определенные типы запасов больше остальных нуждаются в оптимизации, поскольку имеют тенденцию накапливаться, например:

ICO позволяет решить проблему накопления различных типов запасов, повышая их оборачиваемость и снижая затраты компании, но эта методика не единственная. Помочь в управлении запасами компании могут сами поставщики.

Продолжение статьи – в следующей части.

Текст: Наталья Коношенко

Материал подготовлен на основании данных Pragnya Parimita Mishra, Kunal Sharma, Inventory and Logistics Cost Optimization in Automobile Industry, International Journal of Engineering Research and Applications.