Статья из архива альманаха «Управление производством».

Стремясь обезопасить себя от скачков спроса и срывов поставок, компании часто хранят значительные объемы сырья, комплектующих, готовой продукции, что влечет за собой затраты на содержание складов, затраты на персонал, затраты, связанные с порчей, повреждением или кражами запасов. Именно поэтому оптимизация запасов приводит к заметному снижению потерь.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Под оптимизацией запасов понимают сохранение такого объема материалов, сырья, готовой продукции, при котором исчезает опасность отсутствия того или иного товара на складе, но при этом затраты на содержание складов минимальны не оказывают негативного влияния на итоговые показатели прибыльности. Определить, насколько выгодна для предприятия оптимизация, помогает оценка затрат на поддержание определенного уровня товарно-материальных запасов

Предприятие компании Mahindra, расположенное в г. Игатпури (Индия), производит различные типы двигателей для транспортных средств и поставляет их на ряд заводов (города Насик, Заирабад и Харидвар и др.), где осуществляется сборка конечной продукции.

Средний средний срок хранения запасов составляет около 17 дней, поскольку никакие современные методы для поддержания оптимального уровня запасов не применялись. Исключительно высокие затраты на их содержание и подтолкнули руководство к поиску новой методики, которая бы гармонизировать объемы выпуска продукции и время подготовки транспорта и снизить тем самым затраты компании.

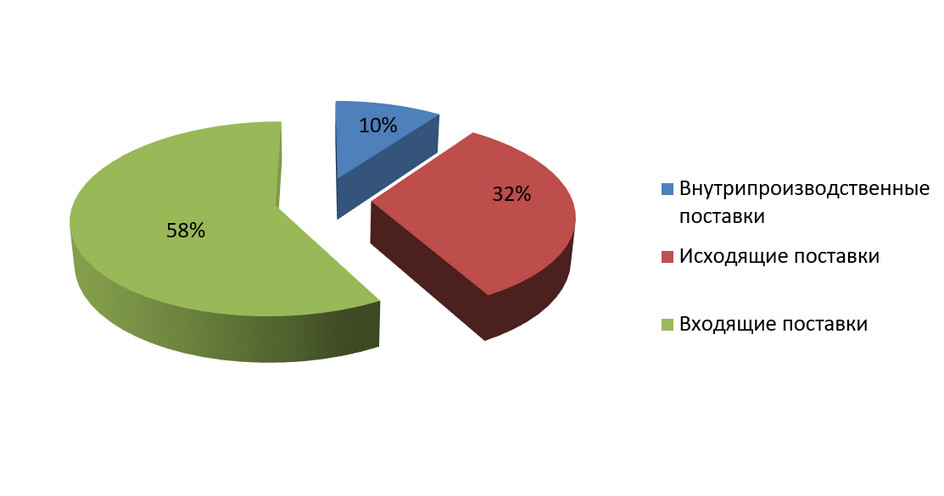

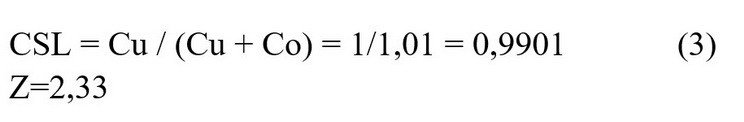

Логистические модели разнятся от компании к компании, но суть их примерно одинакова. Предприятие может делать упор на тот или другой аспект логистики в зависимости от своей специализации и организационных требований. Распределение затрат на управление теми или иными видами поставок в компании Mahindra отражено на рис. 1.

Рис. 1. Распределение затрат на управление поставками.

Как мы можем видеть из диаграммы, основная часть логистических расходов приходится на входящие поставки. Но если считать главной задачей наращивание исходящих поставок, то в такой ситуации существует большой потенциал для улучшений, которых можно достичь сравнительно легко, быстро и эффективно.

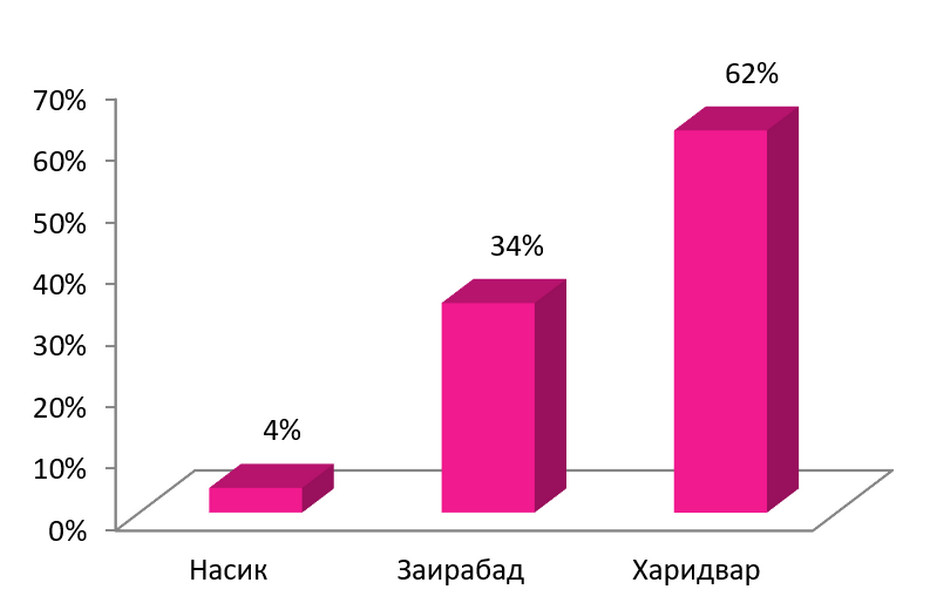

Рассмотрим поставки, которые осуществляет предприятие Mahindra. Завод в Игатпури отгружает двигатели на сборочные предприятия согласно их производственным планам и при этом несет все расходы, связанные с поставкой. Наиболее затратной – в силу большого расстояния – является транспортировка из Игатпури в Харидвар. Чтобы избежать простоя производства, на предприятии в Харидваре поддерживается высокий уровень товарно-материальных запасов. На протяжении месяца объемы запасов подвергались анализу и сравнивались с текущем уровнем производительности, который в пиковый период достигал 200 единиц в день:

Рис. 2. Доля поставок на сброчные предприятия.

Рис. 3. Динамика объема хранения запасов в мае 2013.

Как следует из графика на рис. 3, средняя продолжительность хранения запасов на заводе составляет 17 дней (минимум – 10, максимум – 23). Время на транспортировку не превышает 5-7 дней. Такие различия объясняются отсутствием общепринятого способа определения оптимального уровня товарно-материальных запасов. В такой ситуации высока необходимость установки необходимого объема запасов, чтобы скорректировать затраты на их содержание и сохранить текущее соотношение спроса и предложения.

Формулировка проблемы: Стоимость хранения товарно-материальных запасов дольше 25 дней исключительно высока. При этом оптимальный уровень запасов не установлен, поскольку на предприятии отсутствует научно обоснованный, эффективный способ для определения количества товаров, необходимого для обеспечения надежности и устойчивости процесса.

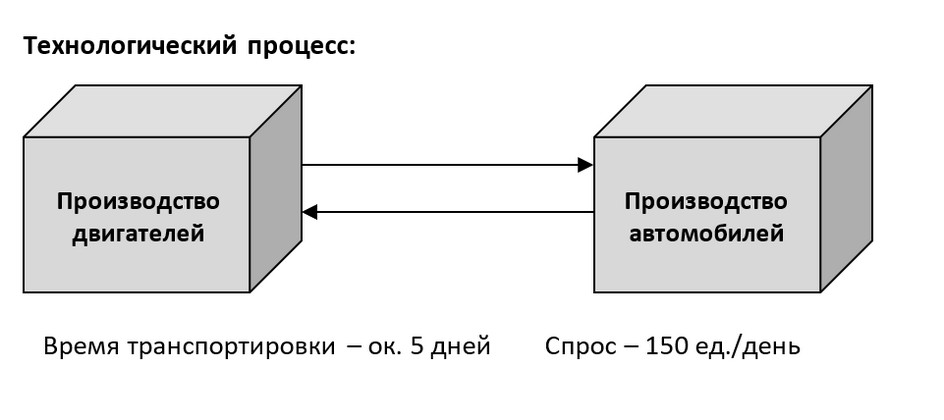

Рис. 4. Соотношение времени подготовки к транспортировке и спроса.

Расчеты:

Для расчета оптимального объема запасов были собраны данные о времени транспортировки (табл. 1) и текущем спросе (табл. 2)

Таблица 1. Время подготовки товара к отправке и его транспортировка (L – от англ. «lead time»).

| 5 | 5 | 5 | 5 | 6 | 7 | 8 | 7 | 5 | 4 |

| 6 | 7 | 5 | 5 | 5 | 5 | 6 | 7 | 7 | 7 |

| 5 | 7 | 7 | 7 | 6 | 4 | 4 | 6 | 6 | 7 |

Средний показатель, время подготовки и отправки Мl = 5,86 дня.

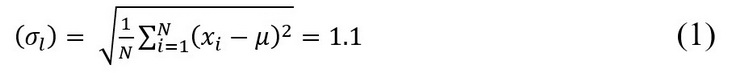

Стандартное отклонение рассчитывается по формуле 1 и составляет 1,1:

Таблица 2. Спрос (D – от англ. «demand»).

| 175 | 185 | 185 | 197 | 201 | 192 |

| 175 | 197 | 187 | 200 | 194 | 190 |

| 165 | 190 | 189 | 200 | 191 | 191 |

| 165 | 192 | 195 | 198 | 190 | 190 |

| 175 | 190 | 192 | 198 | 185 | 194 |

Средний показатель, спрос (Мd) = 189,83

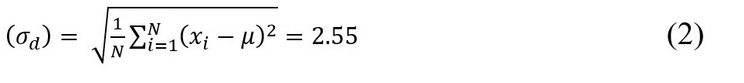

Стандартное отклонение рассчитывается по формуле 2 и составляет 2,55:

Затраты, обусловленные недостаточным запасом товаров – Cu (от англ. «cost of understocking»)

Затраты на хранение излишка товаров (Co, от англ. «cost of overstocking») = 0,01 Cu

где CSL (Cycle service level) – циклический уровень сервиса, статистический показатель, отражающий вероятность того, что в течение цикла пополнения запасов (от размещения заявки до получения товара) не возникнет дефицита товара;

Z – показатель стандартных отклонений спроса.

Существует два метода управления запасами, призванных поддерживать их объемы на оптимальном уровне:

Колебания времени подготовки и транспортировки обозначаются как σl. Тогда колебания в количестве единиц в соответствии с временем подготовки и транспортировки рассчитываются как = σl x Md

Колебания в связи с изменением спроса обозначаются как σd. Изменение спроса во время подготовки и транспортировки = Ml x σd

Изменения спроса в связи с колебаниями времени подготовки и транспортировки = (σd x Md)2

Общее изменение спроса во время подготовки и транспортировки = Ml x σd2 + (σl x Md)2

Стандартное отклонение спроса во время подготовки и транспортировки = √(Ml x σd2 + (σl x Md)2)

Резервный запас = z x √(Ml x σd2 + (σl x Md)2) = 2,33 x √(5,86 x (2,55)2 + (1,1х189,83)2) = 463,044

Вывод: Таким образом, на заводе необходимо хранить 464 резервных единицы, чтобы обеспечить эффективность процесса.

T (продолжительность) = 3

Колебания времени подготовки и транспортировки = Sl

Колебания в количестве единиц в соответствии с временем подготовки и транспортировки = σl x Md

Колебания в связи с изменением спроса = σd

Изменение спроса во время подготовки и транспортировки = (Ml+T) x σd2

Изменения спроса в связи с колебаниями времени подготовки и транспортировки = (σl x Md)2

Общее изменение спроса во время подготовки = (Ml+T) x σd2 + (σl x Md)2

Стандартное отклонение спроса во время подготовки = √ ((Ml+T) x σd2 + (σl x Md)2)

Резервный запас = z x √ ((Ml+T) x σd2 + (σl x Md)2) = 2,33 х √ ( (5,86 + 3) х 2,552 + (1,1х189,83)2) = 463,23

Вывод: Таким образом, на заводе необходимо хранить 464 резервных единицы, чтобы обеспечить периодическую оценку процесса с интервалом в 3 дня.

Наконец, после использования статистических инструментов можно рассчитать оптимальный уровень товарно-материальных запасов. Вышеприведенные данные представляют собой теоретический расчет, который следует пересмотреть после проверки на практическую осуществимость.

Итак, для поддержки оптимального уровня запасов, необходимо соблюдать следующие рекомендации:

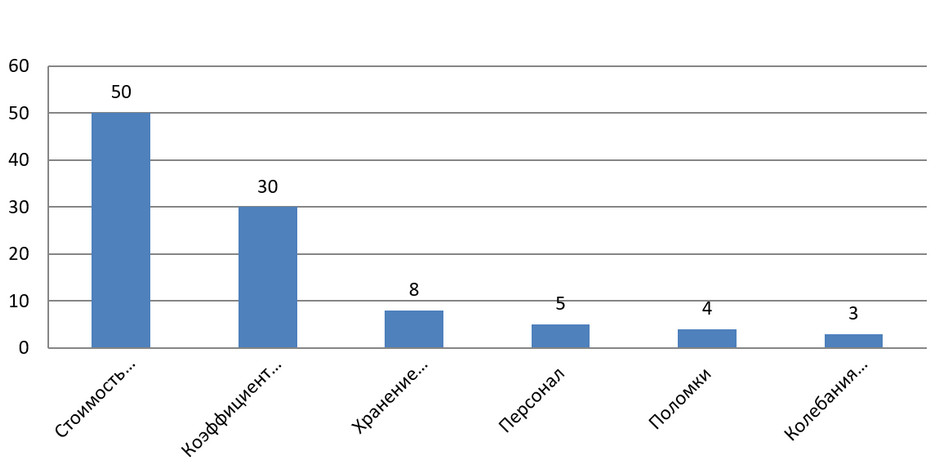

Существует ряд факторов, которые необходимо учитывать, чтобы упомянутый проект по оптимизации на заводе Mahindra стал реалистичной и осуществимой моделью.

Рис. 5. Распределение ограничивающих факторов по важности.

Из шести указанных на рис. 5 факторов ограничения наиболее существенными являются первые два.

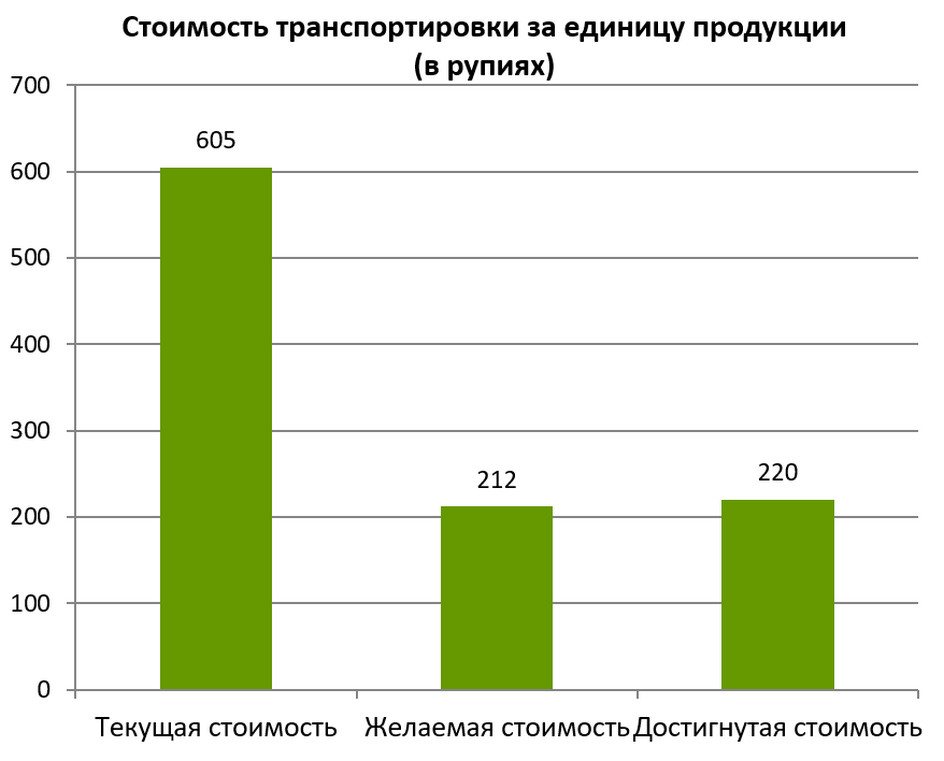

Анализ текущей ситуации показал, что расходы на транспортировку товара из Игатпури в Харидвар должны быть сокращены с 605 до 212 рупий за единицу товара.

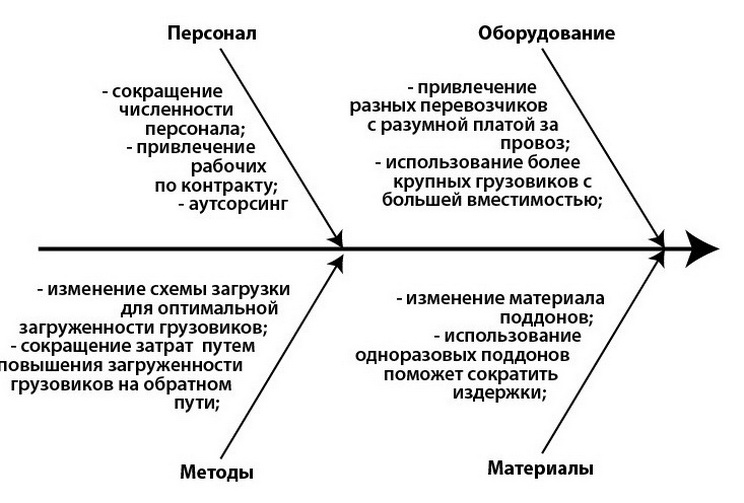

Чтобы найти решение данной проблемы, необходимо установить взаимосвязь всех факторов, влияющих на формирование стоимости перевозки. Анализ процесса при помощи диаграммы Исикавы позволяет определить ряд таких факторов (рис. 6).

Рис. 6. Факторы, влияющие на формирование стоимости перевозки.

Все упомянутые возможности были обсуждены с высшим руководством, а также были проведены переговоры с разными поставщиками услуг и проанализированы рыночные цены. Наконец, было принято решение об изменении конструкции грузовых поддонов и схемы загрузки, чтобы повысить вместимость транспорта и таким образом сократить стоимость перевозки.

При существующем методе укладки поддонов оставались незадействованными существенные площади. Поэтому было принято решение заменить поддоны на складные; полученные результаты отражены в таблице 3.

Таблица 3. Результаты мероприятий по увеличению загрузки грузовиков.

| Местоположение | Существующий уровень | Предложенный уровень | Коэффициент использования транспорта, % | ||

| Количество поддонов в грузовике | Количество поддонов в грузовике | ||||

| Отправка | Возврат | Отправка | Возврат | ||

| Харидвар | 17 | 20 | 17 | 54 | 100 |

70-процентное использование транспорта не позволяло сократить затраты на перевозку на 65%, что было главной задачей проводимых улучшений. Поэтому был проведен очередной стоимостно-функциональный анализ, результатом которого стали модифицированные поддоны, призванные повысить коэффициент использования транспорта.

Принятые меры повлияли и на стоимость транспортировки (рис. 7).

Рис. 7. Изменение стоимости транспортировки за единицу продукции.

Проект, реализованный на заводе Mahindra, является примером реалистичной и практичной модели оптимизации запасов на предприятии, которая внедрялась на экспериментальной основе и доказала свою эффективность. Тем не менее, в будущем могут возникнуть новые трудности, поскольку в основе модели лежат допущения и предположения, которые могут меняться со временем. Чтобы поддерживать жизнеспособность системы и продолжать сокращать затраты, необходимо внимательно отслеживать изменения, происходящие на производстве и в организациях, влияющих на процесс. При том, что на производство влияют факторы, находящиеся за пределами предприятия, только всеобщее следование единой модели поможет избежать неопределенности и срывов поставок.

Кроме того, рекомендуется использование недорогого программного обеспечения, которое отражает текущее состояние всех производственных процессов и таким образом гарантирует эффективность существующей модели. Фиксируя все отклонения и нарушения в электронной базе данных, можно регулярно оценивать общую производительность и эффективность системы.

Текст: Наталья Пристром

Материал подготовлен на основании данных Pragnya Parimita Mishra, Kunal Sharma, Inventory and Logistics Cost Optimization in Automobile Industry, International Journal of Engineering Research and Applications.