Статья из архива альманаха «Управление производством».

В этой части статьи мы рассмотрим пример внедрения канбан в фармацевтической компании. С первой частью вы можете ознакомиться здесь – Карточный, тарный и электронный канбан: пример внедрения. Часть 1

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

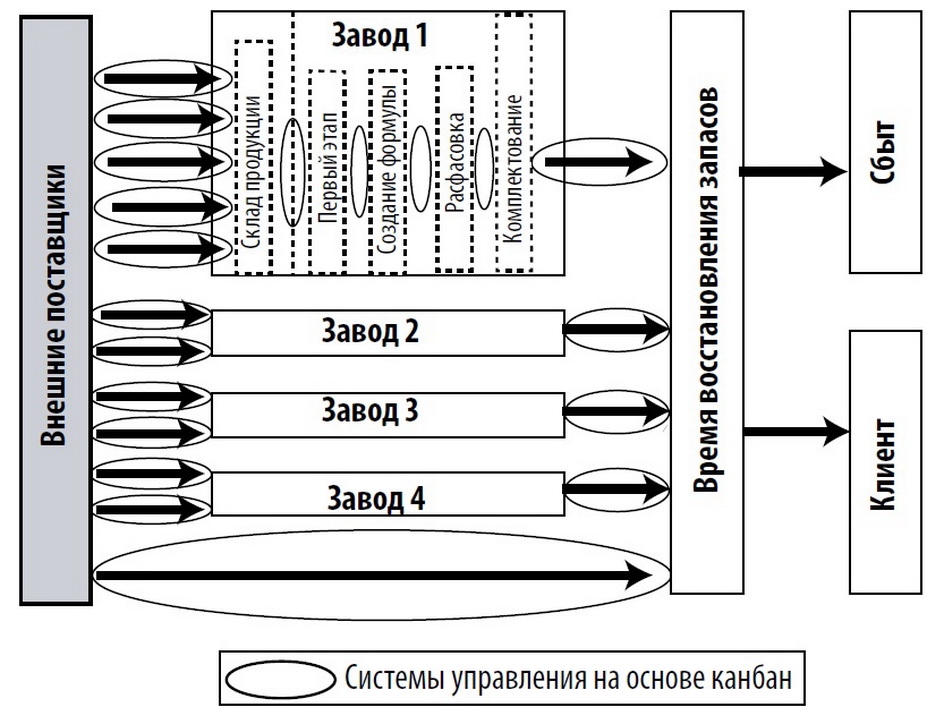

Изначально на заводах компании поток материалов двигался вдоль цепочки создания ценности. Длительное время поставок обуславливало высокий уровень складских запасов, но при этом из-за неорганизованности требуемого сырья зачастую не было в нужный момент. Низкая доступность материалов в распределительных пунктах постепенно привела к росту объема незавершенного производства. Перебои с внутренними поставками и опоздания в доставке продукции конечному потребителю стали регулярной проблемой. Для ее устранения было решено внедрить в компании управление поставками на основе канбан и организовать системы центрального планирования. Кроме того, на заводе 1 был создан распределительный центр со стадией комплектования, также действующий по принципам канбан.

Внедрение началось с реорганизации внутренних логистических процессов, а впоследствии методика была распространена на поставщиков и региональные логистические центры. При этом использовалась комбинация различных типов канбан-систем: карточный, тарный и электронный канбан.

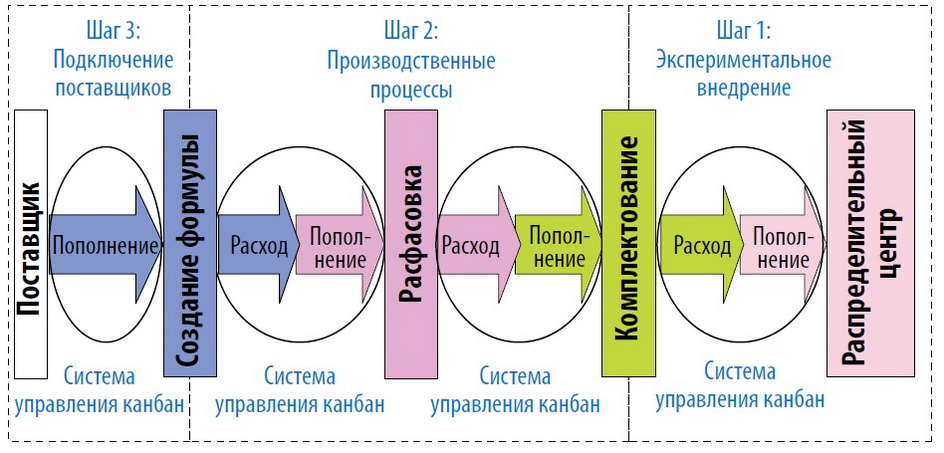

На заводе 1 внедрение канбан проходило в три этапа: пилотный проект был реализован в распределительном центре на этапе комплектования готовой продукции для поставки заказчикам. В дальнейшем канбан стал применяться в системе управления внутренними логистическими процессами при производстве продукции. На третьей стадии электронный канбан был внедрен в работу с поставщиками.

Этап 1. Внедрение канбан в распределительном центре.

Исходная ситуация с поставками в распределительном центре характеризовалась низкой доступностью готовой продукции для комплектации. Внеплановые переналадки этикетировочных машин, низкая информационная прозрачность, высокие издержки в ходе выполняемых вручную операций и длительное время цикла (8-10 дней) – все эти проблемы приводили к серьезным потерям и требовали скорейшего разрешения.

Цели внедрения канбан заключались в следующем:

Распределительный центр поставляет продукцию внутренним и зарубежным клиентам. Анализ производственных и логистических процессов указал на то, что частые опоздания с доставкой продукции клиентам вызваны отсутствием контроля уровня запасов. Как оказалось, дозаказ продукции производится уже после того, как уровень запасов падает ниже минимально допустимого, и процесс-поставщик не успевает произвести необходимый объем продукции к времени отправки партии клиенту.

При внедрении канбан в распределительном центре был создан список имеющихся заказов и их уровень. Теперь заказы формируются на основании информации, указанной в списке. Красным отмечаются запасы, уровень которых ниже минимального, желтым – запасы, уровень которых находится между нижней и верхней границей минимально допустимого. Зеленый цвет указывает на то, что запасы имеются в достаточном объеме. Красные позиции необходимо как можно скорее восполнить, решение насчет дозаказа «желтых» сотрудники принимают самостоятельно в зависимости от критичности ситуации, а «зеленые» не нуждаются в пополнении. Визуализация уровня запасов позволяет сотрудникам самостоятельно планировать последовательность операций производственного процесса, а сезонные колебания, ведущие к увеличению или снижению объема работы, нивелируются благодаря гибкой модели рабочего времени.

Этап 2. Внедрение канбан в управление внутренними производственными процессами.

Цели внедрения канбан во внутренние производственные процессы заключались в следующем:

С внедрением новой системы управление поставками в цехах стало осуществляться при помощи канбан-доски, где для каждой позиции выделена строка с ячейками. Каждая имеющаяся на складе паллета с материалами отмечается специальной карточкой красного, желтого или зеленого цвета, что отражает объем запасов данного материала на складе. Подобным образом организовано и центральное управление производством. Пополнение запасов производится со склада сырья по окончании производственного цикла.

Этап 3. Внедрение канбан среди поставщиков.

Последними в новую систему были включены внешние поставщики. Работа с ними организовывалась при помощи электронной системы канбан. При этом информация о запасах сырья на складах передавалась посредством сети Интернет. Задачами электронной канбан-системы в этом случае являлись сокращение запасов и снижение управленческих издержек.

Внедрение электронного канбан происходило в четыре этапа:

На стадии анализа изучаются материалы, объемы запасов и логистические маршруты каждого поставщика, а также производственно-техническая специфика их предприятий. Немаловажно выяснить минимальное количество материала, производимое за один цикл.

В ходе встречи с поставщиками им были разъяснены принципы канбан, особенности электронной системы канбан и тонкости его внедрения на предприятии.

Организация совместной с поставщиками работы по новым правилам, новый порядок оформления и организации поставок обсуждаются на семинарах. Основными параметрами, определяющими будущий уровень запасов, являются время восстановления запасов и объем поставляемых партий.

За внедрением новой системы следует наблюдение: система корректируется в случае отклонений и совершенствуется. Автоматически формируемый отчет фиксирует отклонения уровня запасов от запланированного и помогает клиенту оценить надежность поставщика.

На заводе 2 канбан внедрялся для двух продуктовых линеек на стадиях разработки, расфасовки и комплектования.

На стадии разработки товарные группы с линий А и Б могли обрабатываться вместе. Ввиду большого ассортименты традиционной системы канбан оказалось недостаточно для визуализации движения материалов, поэтому было принято решение о частичном внедрении электронной системы канбан. При этом уровень запасов определяется по цвету контейнера. Контейнеры окрашены с одной стороны в красный, с другой – в зеленый цвет. Как только запасы истощаются, контейнер поворачивают красной стороной, что является сигналом к производству.

Система регулирования А: электронный канбан на двух стадиях производства.

В системе регулирования А можно объединить две стадии производства. Поскольку склад в распределительном центре отделен от производства, для лучшей визуализации была избрана именно электронная система канбан. Информация об уровне запасов ежедневно распечатывается и вывешивается в доступном для персонала месте.

Система регулирования В: тарный канбан.

Управление осуществляется при помощи окрашенных в красный/зеленый контейнеров. Как только количество запасов преступает минимально допустимый уровень, сотрудник переворачивает контейнер нужной стороной. Красная сторона означает, что запасы необходимо срочно пополнить.

Пример (выдержка):

1. Операционная инструкция касательно цвета контейнеров:

2. Производство сверх необходимого минимального уровня не допускается.

3. Выделяются специальные места для хранения материалов; хранение материалов в иных местах недопустимо.

4. Если контейнер повернут красной стороной, это означает срочный производственный заказ.

5. Сотрудники самостоятельно принимают решения о порядке выполнения производственных заказов.

6. Проверка системы регулирования производится дважды в год. За это отвечает технологический отдел.

Внедрение электронной системы канбан на заводах 3 и 4.

Уровень запасов в распределительном центре заводов 3 и 4 контролируется посредством сети Интернет, сигнал о падении уровня запасов направляется автоматически. Особенности функционирования и преимущества электронной системы канбан были разъяснены сотрудникам на общем собрании, после чего был проведен анализ и оценка текущей системы управления. Заводам 3 и 4 удалось перейти на электронный канбан в течение нескольких дней.

В описанных примерах экспериментальное внедрение канбан оказалось столь успешным, что вскоре было принято решение о внедрении нового подхода на всех заводах компании. Первоначально поставленные задачи были выполнены даже в большем объеме, чем прогнозировалось. Нововведения были одобрительно встречены сотрудниками и поставщиками. На заводе 2 внедрение канбан позволило повысить производительность на 30% за первый год и на 14% за второй год.

Владение актуальной информацией о состоянии запасов позволяет принимать стратегически верные решения в рамках производственного процесса. Автоматическая подача отчетов позволяет быть в курсе состояния запасов и является надежным инструментом внутреннего информирования.

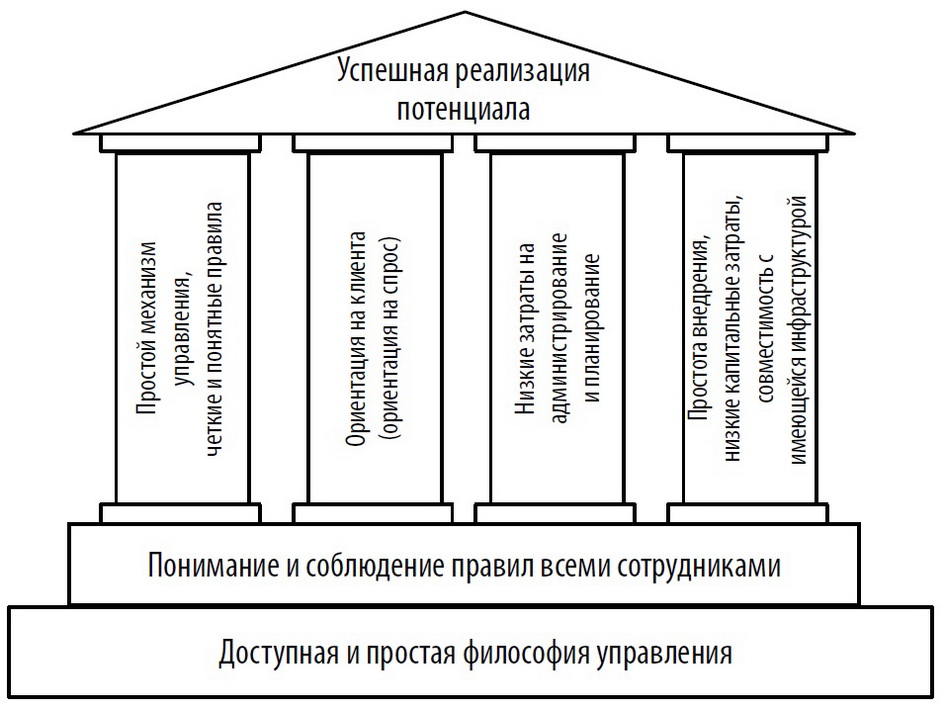

Канбан является важным инструментом управления цепочкой поставок и дальнейшего совершенствования производственной логистики. Основой успеха является принятие его принципов всеми сотрудниками предприятия. Четкие правила, ориентация на клиента, минимизация плановых и управленческих издержек и простота внедрения формируют основу успешного выполнения поставленных задач. В зависимости от особенностей производственного процесса может меняться и система управления. Внедрение принципа личной ответственности сотрудников является важным шагом на пути превращении организации в постоянно обучающуюся и непрерывно совершенствующуюся.

Текст: Ольга Гончарова. Фото www.freepik.com

Материал подготовлен на основании данных Harald Wendik, Kanban-Einführung in einem Unternehmen aus dem Pharmabereich, Emporias Management Consulting GmbH.