На СГОКе внедряют систему, которая позволяет с помощью qr-кода сообщить о неисправности оборудования буквально за несколько минут.

Благодарим дирекцию по коммуникациям Группы НЛМК за предоставление данного материала.

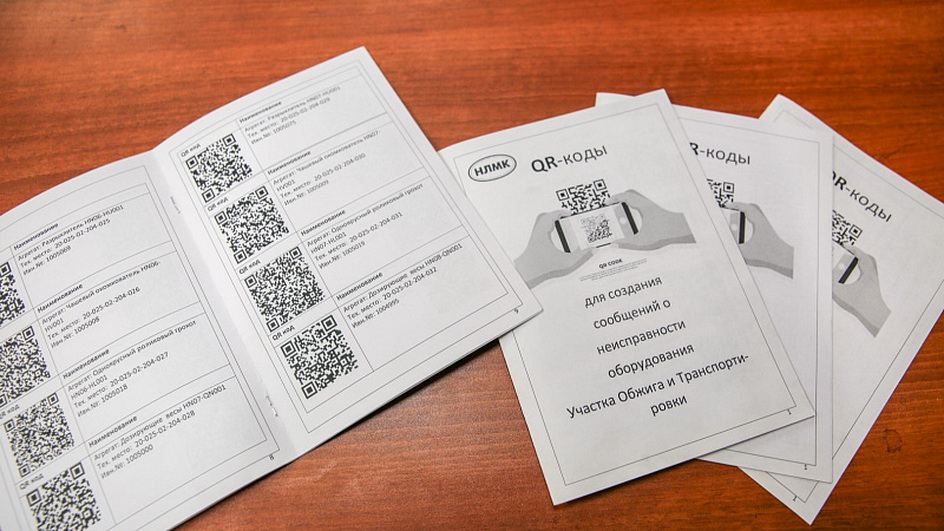

Пилотный проект стартовал на фабрике окомкования в конце прошлого года. На участке шихтоподготовки оцифровали 68 единиц основного оборудования, на участке обжига и окомкования – 108. Каждому агрегату присвоили QR-код, систематизировали их и собрали в каталоги.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Александр Мыслик, главный специалист направления исполнения дирекции ремонтного комплекса:

– Каталоги находятся в свободном доступе в мастерских и комнатах сменно-встречных собраний. Любой сотрудник, обнаружив дефект или отклонение в работе оборудования, может зайти в мобильное приложение НЛМК, выбрать в сервисах «Заявку на ремонт» и отсканировать QR-код этого оборудования, описав выявленную неисправность. Главное четко указать, к какому узлу относится замечание о неисправности, чтобы механик по надежности, к которому поступают обращения, мог оперативно разобраться в проблеме.

Сообщение о неисправности мгновенно попадает в информационную систему и его видит механик по надежности, планировщик и мастер участка. В результате повышается оперативность выявления отклонений в работе оборудования, а также контроль над их своевременным устранением.

Андрей Соколов, механик цеха по техническому обслуживанию и ремонту оборудования фабрики окомкования:

– Свежий пример: пришло сообщение об износе ролика на конвейере тракта возврата некондиционных окатышей. Остается только определить критичность и запланировать замену ролика. Раньше все наблюдения за работой оборудования технологи заносили в бумажный журнал замечаний, затем механик выписывал их в агрегатный журнал и передавал дальше в работу – это отнимало немало времени. Сейчас вся информация фиксируется в системе в режиме онлайн. Сервис сообщений о неисправности хорошо показал себя в реальной работе, стало проще и удобнее.

Чтобы пользоваться данным инструментом стало еще удобнее, QR-коды разместят непосредственно на оборудовании. На фабрике окомкования эту работу планируют завершить до конца лета.

В дальнейшем систему планируется тиражировать и на другие подразделения. Это позволит избежать внеплановых простоев оборудования за счет своевременного обнаружения дефектов – до того, как они приведут к серьезным поломкам.

Главный смысл инструмента – предоставить любому сотруднику возможность сделать работу оборудования более надежной и безопасной. Ведь вовремя обнаруженная и устраненная неисправность – это не только низкий уровень простоев, но и высокий уровень безопасности на рабочих местах.

Текст и фото предоставлены дирекцией по коммуникациям Группы НЛМК