Современное производство можно легко сравнить с организмом человека, а большинство российских производственных предприятий в текущих условиях санкционного давления и объема заказов можно сравнить с организмом человека, работающим в экстремальных условиях. Важно однозначно понимать реальную картину использования ресурсов производства, его загрузку, доступные резервы, а также возникающие проблемы и перспективы развития.

Для многих может показаться удивительным, но и в настоящее время, окрещенное четвертой цифровой революцией, а некоторые из экспертов уже аккуратно намекают на пятую, основным производственным активом современного машиностроительного предприятия, да и не только, является его оборудование. Оборудование, которое обеспечивает выпуск конечной продукции, будь то сложные детали, обработанные на универсальном станке, или детали, изготовленные на станке ЧПУ, или изделия, сходящие с обрабатывающих и сборочных линий, включающих специализированное оборудование, роботов и контрольные стенды.

Автомобильная промышленность является ярким представителем производства с высокими требованиями к надёжности производственного процесса и соответствующей степенью автоматизации. Но, независимо от того, производятся ли материалы, автомобили, лекарства или чтобы то ни было другое, любое производство – сложный организм, который живёт по своим внутренним законам. Понять его состояние через призму взаимодействия работающих на нем сотрудников со своими интересами и противоречиями часто не представляется возможным. Необходим инструментальный подход – без влияния человеческого фактора.

Если провести аналогию с организмом человека, то одним из ключевых показателей здоровья является кардиограмма. Уверены, что большинству читателей знаком процесс ее получения. В свою очередь, текущий уровень развития производственного оборудования, его оснащения стойками ЧПУ и программируемыми логическими контроллерами, уровень развития ИТ и их синтез позволяет собирать данные, которые чётко характеризуют работу системы. Качественный сбор данных и их интерпретация – это и есть аналог кардиограммы. Это зона ответственности систем мониторинга оборудования.

Система мониторинга, построенная с использованием технологии IIoT (Industrial Internet of Things, или Промышленный интернет вещей), является наиболее совершенным решением, обеспечивающим получение информации о состоянии здоровья производства через его ключевые активы – оборудование.

Ярким примером подобной реализации является отечественное решение WINNUM, используемое командой PROF-IT GROUP для решения задач заказчиков из различных отраслей промышленности.

Сейчас, как никогда важно понимать, насколько полноценно используются производственные мощности. Под словом «полноценно» скрывается целый ряд аспектов, на основании которых можно, как и увеличить выпуск продукции, так и при неверной оценке поставленных задач, или просто отвлечения от ключевых моментов, вывести из строя дорогостоящее оборудование.

Рассмотрим ряд вопросов, ответы на которые позволят понять, как диагностировать проблемы в работе производства и назначить соответствующую профилактику, наметить программу развития, направленную на повышение производительности и предиктивное управление задачами.

Знающему специалисту кардиограмма может многое рассказать о здоровье пациента, а вот какие данные необходимы для понимания состояния конкретного производства – зависит от многих факторов. Конечно, большинству руководителей предприятия подробная детализация не нужна, им достаточно общего понимания по загрузке производства. Если руководитель близок к производству, то запрос можно сформулировать еще проще – сколько времени станки снимали стружку, линии собирали, печатали и самое главное – не простаивали.

Часто в борьбе с простоями оборудования и кроется основной корень искажения реальной клинической картины. Например, если основные показатели, которые собирает система мониторинга условно соответствуют сигналам светофора: включены, не работают, делают работу, то этого может быть недостаточно. Реальная производственная жизнь и особенности работы оборудования намного сложнее.

Какие данные надо получать, как их обрабатывать, хранить и самое главное, как соблюсти баланс между объемом информации, ее детализацией и возможностью обработки на существующих мощностях и в приемлемые сроки? Здесь, забегая вперед, мы напрямую подходим к работе с Big Data и использованию нейросетей для оценки состояния обследуемого – интересный и перспективный подход, который пока находится в стадии проработки его прикладной реализации.

Еще раз постараемся перечислить, оценить параметры, позволяющие полностью составить клиническую картину здоровья нашего производства на основании данных, получаемых напрямую с оборудования. Рассмотрим ситуацию на примере производства, оснащённого условно стандартными станками ЧПУ токарно-фрезерной группы. Делаем мы это потому, что для других станков и производственных линий набор контролируемых параметров может отличаться, не говоря уже об использовании роботизированных ячеек, термического оборудования, диагностических станций и пр.

Состояние оборудования: включено/выключено, установленный режим работы, работает ли по программе, есть ли вращение шпинделя, есть ли на него нагрузка, какая подача, включены ли корректора, есть ли движение по исполнительным осям, сколько бы их не было, в принципе так же, как и шпинделей, какой используется режущей инструмент, имя и кадры управляющей программы, включен ли авариный останов, коды ошибок, которые стойка диагностирует самостоятельно – это минимальный перечень того, что необходимо получать от современного станка с ЧПУ.

При указании интересующего нас интервала работы оборудования можно получить информацию в различном виде, в том числе – графическом, где наглядно будут показываться изменения интересующего нас параметра во времени. Одновременный анализ нескольких параметров позволит нам не только выявить более полную картину и определить состояние, в котором находилось оборудование, но и выявить ряд не явных закономерностей – определить объективность полученных данных, предотвратить или проанализировать аварийные ситуации и их степень влияния на работоспособность оборудования, выявить попытку обмана системы.

Кроме основных, в зависимости от особенностей стойки ЧПУ, используемого ПЛК – современного электронного мозга оборудования, мы можем получить дополнительный набор данных, расширяющих наши диагностические возможности и позволяющий узнать количество обработанных изделий, в том числе с разделением на качественные и некачественные, фактическое время выполнения каждой управляющей программы – обработки детали или нахождения полуфабриката на станции сборки, фактическое время наработки оборудования – параметр, позволяющий более точно управлять его техническим обслуживанием и ремонтом. Прочие расширенные возможности по диагностике работы оборудования, информация о фактическом количестве циклов использования режущего инструмента, необходимая для оценки его стойкости и своевременной замены.

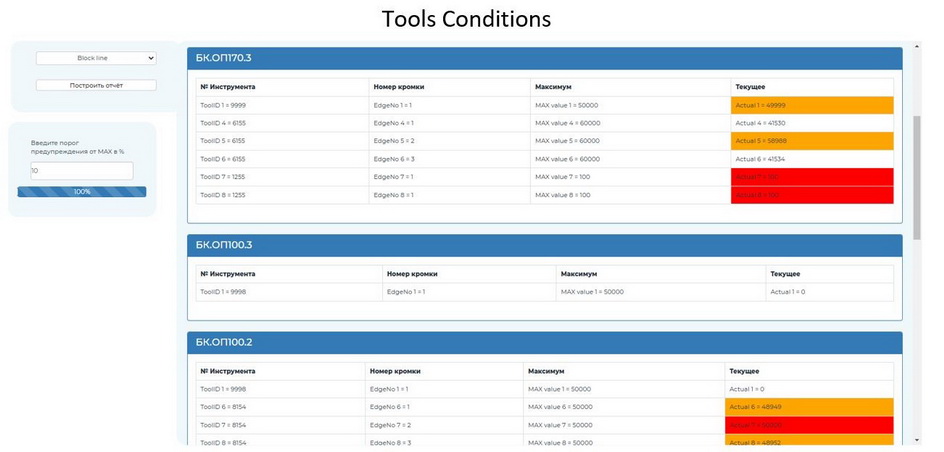

Детализированная оценка данных по инструменту является одной из приоритетных задач, для решения которой может потребоваться комплексный подход, в том числе необходимость использования новых процессов работы с инструментом на производстве. К таким процессам можно отнести оснащение станков RFID считывателям и внедрение RFID-меток в инструментальные сборки, оснастку. Команды PROF-IT GROUP по WINNUM и Identiq прорабатывают макет подобного решения.

Пример отслеживания циклов использования режущего инструмента в WINNUM

Если посмотреть на перечень данных выше, может показаться, что это не так и много, но расширив наше видение за рамки одной единицы оборудования, представив себе современное производство с десятками, а иногда и сотнями станков ЧПУ, роботами, автоматизированными устройствами, отвечающими за логистику, безопасность и выполнение прочих вспомогательных операции, добавив вариативность по используемым стойкам ЧПУ и ПЛК, разнообразию промышленных протоколов – мы легко можем получить несколько тысяч, а то и десятков тысяч сигналов, каждый из которых по своему уникален. Это огромные массивы данных, которые необходимо обрабатывать и хранить, что накладывает определенные требования к вычислительным ресурсам и IT-инфраструктуре в целом. Но именно это и позволяет даже с большими периодами опроса (в несколько десятков секунд) получить подробную историю работы оборудования на практически неограниченном интервале времени.

На основе этих данных и строится наша кардиограмма в стиле IIoT, формируется массив Big Data для последующей обработки с применением технологии искусственного интеллекта, получения различных вариантов улучшения и оптимизации производственного процесса, прогнозирования отказов и прочей предиктивной аналитики. Но это совершенно другая история, как и говорилось выше. Сегодня главное – баланс между количеством параметров, периодичностью их мониторинга и возможностями имеющихся вычислительных ресурсов.

Важным аспектом, на котором акцентируется система мониторинга оборудования, является информация о его фактической загрузке. В общепринятой терминологии – определение OEE (Overall Equipment Effectiveness), при этом многие игнорируют такую важную составляющую этой методики оценки производительности, как качество Quality Loss (QL), тем самым искажая саму суть этой системы.

Немного остановимся на качестве выпускаемой продукции. В компании PROF-IT GROUP работает большая команда, которая разрабатывает сквозное решение по управлению качеством. Это цифровая платформа по управлению качеством выпускаемой продукции и ее комплектующих – QMS Professional. Как и большинство продуктов собственной разработки нашей компании QMS Prof построена на платформе 1C:Предприятие и словно зонтиком накрывает процессы, связанные с обеспечением требуемого качества продукции. QMS Prof аккумулирует и обрабатывает информацию о качестве продукции на протяжении всего жизненного цикла – от проектирования до постгарантийной эксплуатации.

Система показателей OEE позволяет обеспечить стандартизированный подход к оценке загрузки оборудования и эффективности его использования, а при исключении человеческого фактора по сбору и вводу информации – обеспечить достоверную картину использования производственных мощностей, дать ответ на вопрос – можно еще догрузить или можно, но лучше не надо.

Возвращаясь к определению оптимальных, или правильнее сказать – приемлемых значений загрузки оборудования, следует отметить, что эта граница безусловно является важным критерием оценки, но рассматривать ее без учета особенностей каждого конкретного предприятия и даже производства внутри предприятия, невозможно.

Если лучшие мировые практики характерные для массовых производств с минимальными потерями, например такие как производство автокомпонентов, имеют OEE на уровне до 85,6%, то говорить, о том, что это целевой показатель для большинства отечественных предприятий будет несколько самонадеянным, особенно там, где производится широкая номенклатура технически сложных изделий, требующих больших временных затрат на переналадку и настройку оборудования. Эти затраты могут достигать достаточно больших значений в случае позаказного характера производства и/или при изготовлении изделий в рамках НИОКР.

Использование сводной информации, собранной, обработанной и хранящейся в WINNUM позволяет обеспечить эффективную загрузку оборудования. Ярким примером этого является снижение затрат, связанных с потерей скорости обработки (Speed Loss, SL) – постоянный мониторинг корректоров подачи станков с ЧПУ позволяет на уровне контроля заложенных в управляющую программу параметров отслеживать этот показатель, а функционал анализа УП на технологичность позволяет подсветить возможные резервы по оптимизации скорости обработки.

Значения OEE в диапазоне 40-65% в большинстве случаев являются нормальными для большинства отечественных предприятий машиностроения. Именно этот диапазон и служит показателем нормальности состояния производства, отклонения от него на нашей «кардиограмме» должны заставить задуматься, как о состоянии оборудования и плановой загрузке производства, так и о достоверности данных – отсутствии манипуляции с производственным процессом и временными диапазонами, указанными для определения планируемого производственного времени. Выполнить более глубокий анализ и выявить причину нам позволит весь тот большой объем данных, который мы описывали выше – детализация данных, баланс и еще раз баланс.

Как у симулянта в больнице существует масса возможностей обмануть невнимательного медработника, так и у части находчивого производственного персонала всегда будет желание исказить данные в свою пользу, зачастую идя на поводу своих сиюминутных желаний и потребностей: ускорить подачу и выполнить работу раньше, а свободное время использовать в своих интересах, или наоборот – уменьшить подачу, и опять – свободное время использовать в своих интересах. Вариантов может быть много, и все они ведут не только к обману – искажению реальной картины, но и напрямую влияют на качество выпускаемой продукции, повышают расход инструмента, снижают ресурс оборудования и увеличивают прочие затраты, которые тяжелым бременем ложатся на себестоимость конечного изделия.

Существует несколько вариантов, как это предотвратить. Переход с окладной оплаты труда на сдельную и обратно, применение комбинированных форм оплаты труда, видеонаблюдение, ужесточение технического контроля – лишь отчасти решают задачу предотвращения манипуляции в области данных, так как все зависят от человеческого фактора. Мониторинг оборудования тоже не является панацей, но в случае отсутствия вмешательства человека в сбор и самое главное обработку данных, позволяет исключить их искажение и предоставить достоверную отчетность о работе оборудования и производства в целом в независимости от времени суток и дня недели. Простое сравнение двух «кардиограмм» - показателей работы оборудования, позволит понять, насколько напряженно работает первая смена в понедельник-вторник, или насколько расслабленно себя чувствуют сотрудники, работающие во вторую смену в пятницу.

В настоящее время, когда большая часть информации о ходе производства предоставляется в виде разрозненных бумажных или электронных документов – последние зачастую созданы на основании бумажных форм сменно-суточных заданий, которые в любом случае заполняют люди исходя из своих собственных задач и интересов – система мониторинга WINNUM по факту является единственным источником информации не только о состоянии производства и оборудования, но и о реальном выпуске продукции.

Особенно это актуально для производств, где отсутствует прослеживаемость производственного процесса, которая является одним из краеугольных камней систем оперативного управления производством – MES или MOM.

В данном случае решение WINNUM, построенное по технологии IIoT и обеспечивающее постоянный сбор большого объема данных без участия человека, позволяет сделать любую попытку манипуляции данными о производстве бессмысленными, так как при возникновении спорных вопросов можно будет провести более глубокий анализ и выявить реальную картину произошедших событий. Коллегам из WINNUM удалось, как они сами это обозначают – «применить блокчейн» для валидации производственных данных и исключения возможности их искажения. И это им удалось на самом деле. В большинстве случаев производственный персонал понимает бессмысленность попыток исказить данные и изменить производственный процесс.

Безусловно, надо однозначно понимать, что даже такая продвинутая система мониторинга как WINNUM не нацеленная заменить ни MES|MOM, ни ТОИР, но работая в связке с указанными информационными системами и являясь для них поставщиком достоверной информации, поможет обеспечить требуемый уровень ее актуальности, необходимый для современного производства.

Такие комплексные решения, основанные на симбиозе с данными от IIoT WINNUM, позволят значительно повысить прозрачность производства и снизить затраты на сбор информации и ее анализ. В будущем, с развитием технологии искусственного интеллекта, основываясь на объеме накопленных за достаточно большой промежуток времени данных, можно будет автоматизировать возможно и часть управленческих решений.

Если вернуться к аналогиям из медицины – срезы данных для различных задач производства полученные из IIoT это больше чем кардиограмма, это – МРТ. Это данные, которые позволяют в итоге рассмотреть производство детально, с высоким разрешением и под любым углом, выявить его сильные и слабые стороны, посмотреть динамику развития и при необходимости разработать программу его расширения и модернизации, предусмотреть другие не всегда масштабные и поэтому не очевидные, но часто необходимые улучшения.

Если говорить об анализе производственных процессов, определении узких мест и потенциальных зон роста на основании данных мониторинга – это уже реально работающий и прекрасно зарекомендовавший себя функционал. Уже сейчас уровень развития WINNUM позволяет делать и не такие уникальные в своем роде решения. Команде PROF-IT GROUP, занимающейся адаптацией WINNUM в рамках проекта на производстве двигателей внутреннего сгорания предприятия СОЛЛЕРС в особой экономической зоне Алабуга, пришлось столкнуться с запросом, предъявленным искушенным в области автоматизации производства заказчиком.

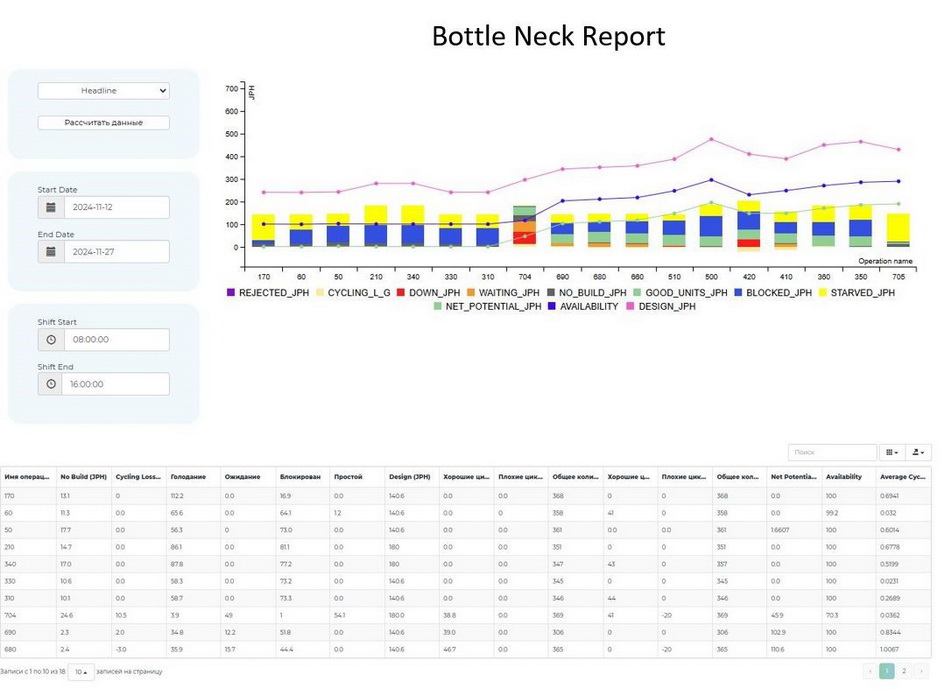

Стояла задача реализовать отчет по работе производственной линии, который на основании фактических данных работы оборудования демонстрировал график с различными показателями, одним из которых являлся идентификатор «бутылочного горлышка», то есть станции, которые оказывают наибольшее влияние на работу всей линии. При этом станция может включать в себя несколько единиц оборудования.

Анализ должен проводиться в различных временных диапазонах от одного дня до месяца. Должны учитываться количество качественно обработанных изделий, количество обработанных изделий несоответствующего качества, время обработки и время простоя по различным причинам. Время простоя можно разделить на три основные категории: аварийный простой, голодание и блокировка. Общее количество линий – шесть, три сборочные, три механической обработки. Максимальное количество станций/станков в одной линии до 50 единиц, а общее количество оборудования, включающее в себя различные металлообрабатывающие станки, роботы, станции сборки и прочее – более 160 единиц. В итоге, за счет конструктора динамических приложений, являющегося частью платформы WINNUM, задача была успешно решена.

Пример отчета Bottle Neck в WINNUM

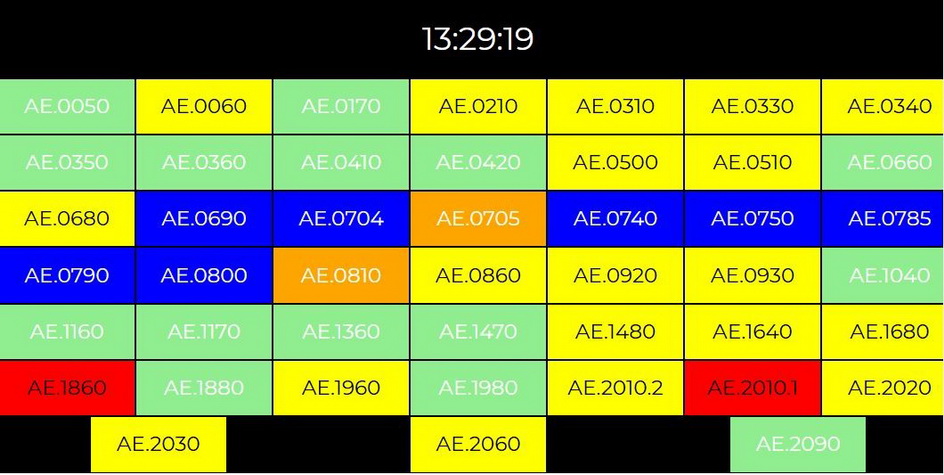

Еще одним из востребованных приложений, реализованным для наших заказчиков, является экран ANDON, показывающий в доступной и всем понятной форме текущее состояние оборудования, подключенного к WINNUM.

WINNUM обладает широкими возможностями визуализации производства – чего только стоит встроенный конструктор 3D-планировки производства, позволяющий реализовать практически с любым уровнем детализации «цифровую тень» производства. Или приложений «Онлайн», где выводится основная информация по оборудованию в виде интерактивных иконок. При необходимости из любого варианта можно прейти на страницу с детальной информацией по конкретному оборудованию, посмотреть текущие и исторические данные по состояниям работы и по значениям конкретных параметров в том числе их изменение во времени.

Но нет предела совершенству. Дьявол, конечно, кроется в деталях, но совершенство в простоте. Запрос на экран ANDON, изначально реализованный для специалистов, отвечающих за бесперебойное функционирование производства, в итоге получил признание у среднего руководящего состава, а впоследствии и у руководства предприятий.

Пример ANDON WINNUM

В завершении хотелось бы более подробно рассмотреть вопрос совместного использования решений уровня MES и мониторинга оборудования на примере нашего опыта внедрения этих двух информационных систем.

Имея собственное решение по оперативному управлению производством Prof-IT MES с модулями, отвечающими за интеграцию с оборудованием по промышленным протоколам (спецификациям) ModBus, OPC и Open Protocol, нам изначально казалось избыточным использование дополнительного программного обеспечения. Однако, учитывая специфику Prof-IT MES, в первую очередь ориентированного на использование в составе высокоавтоматизированных сборочных линий, для работы с механообрабатывающим оборудованием был выбран путь использования стороннего ПО. Приветствовались дополнительные функции, расширяющие горизонты наших возможностей по работе с информацией, а как же поддерживающие основные тренды развития цифровых производств, например, такие как IIoT и Big Data.

Перспективное типовое решение должно уметь считывать основные параметры оборудования и работать с большим объемом данных, иметь развитые инструменты по интеграции и кастомизации под задачи наших конечных заказчиков. В итоге, при всем кажущемся разнообразии, выяснилось, что нашим требованиям из всех отечественных вендоров соответствует только WINNUM.

Prof-IT MES отвечает за оперативное управление производством, его диспетчеризацию, прослеживаемость продукции, регистрацию несоответствий, управление производственной логистикой и предоставление электронных рабочих инструкций, а так же интеграцию с системами верхнего уровня типа ERP|PDM и пр. WINNUM, в свою очередь, отвечает за показатели производственного процесса, связанные с предоставлением более детальной информации о загрузке оборудования и его состоянии, оперативном оповещении о возникающих неполадках, передаче на оборудование и контроль управляющих программ для станков с ЧПУ.

Частично информация, связанная с выпуском продукции, дублируется, но это еще один из вариантов ее валидации и оценки эффективности производственного процесса. Возможность реализации «цифровой тени» и перспективная возможность работы с Big Data в рамках развития наших компетенций в области искусственного интеллекта сейчас выглядят, как приятный бонус, соответствующий нашему видению Цифрового Предприятия будущего.

Опыт одновременного использования Prof-IT MES и WINNUM, а также актуальные задачи наших ключевых заказчиков в итоге послужили основой для старта разработки нового решения – MES «Комплектующие». В нём будут использованы лучшие возможности обоих решений для обеспечения выпуска, как автомобильных компонентов, так и прочих деталей и узлов в отраслях авиационной промышленности и тяжелого машиностроения. Одной из задач является минимизация влияния человеческого фактора на получение и обработку данных производственного процесса.

В завершении хотелось бы пожелать «кардиограммы здорового производства в стиле IIoT WINNUM» каждому отечественному предприятию, а сотрудникам просто крепкого здоровья и стальных нервов. И если раньше использование решений уровня MES, QMS и IIoT являлось модным нововведением и предоставляло предприятиям использующим такого рода решения еще большие преимущества на рынке, то теперь их наличие является насущной необходимостью. И это только начало, впереди нас ждут новые киберпроизводства и новые ИТ-решения.

Федор Ложкин, ведущий эксперт отдела по управлению производственными операциями

PROF-IT GROUP

Как в статьях по медицине, так и в этой, содержатся термины сокращения и англоязычных понятия. В большинстве своем они хорошо известны, но в любом случае, как правило даже за самой, казалось бы, сложной аббревиатурой стоит или достаточно понятная сущность или простая математическая формула. В статье мы намеренно постарались избегать использования специализированных терминов, так же, как и подробного описания всех возможностей WINNUM – лучше разработчика это не сделает никто. В данный статье мы делимся только своим видением текущий проблематики отечественных машиностроительных предприятий и возможными способами ее решения на основании нашего многолетнего опыта по автоматизации производственных компаний.

Реклама ООО «ПРОФ-ИТ ГРУПП» ИНН 7327043936 ОГРН 1077327050272