Системы управления производством (MES - сокр. от Manufacturing Execution System) — это важный инструмент для повышения эффективности и оптимизации производственных процессов. Данный класс систем применяется на различных организационных уровнях управления производством.

На уровне цеха MES-система решает задачи мониторинга технологического процесса и оборудования, учета хода производства и расчета локальных ключевых показателей.

На корпоративном уровне подобные системы обеспечивают диспетчеризацию производственных событий между различными службами, процессы оперативного планирования производства, оптимизацию критических факторов, влияющих на себестоимость, качество и безопасность продукции, а также помогают выстроить целостную картину происходящего на предприятии.

MES-системы решают такие задачи, как оптимизация использования энергии, уменьшение времени простоя оборудования, повышение качества продукции, сокращение отходов, соблюдение нормативных требований и другие.

Так, ГК «Цифра» успешно развернула систему управления энергопроизводством в одной из крупнейших металлургических компаний. Создание единых диспетчерских на базе флагманской цифровой промышленной платформы ZIIoT, а также интеграция действующих ИТ-систем предприятия, позволили снизить потребление топлива на 1% и уменьшить на 2% потери на производстве промышленных газов.

В данной статье рассматриваются функциональные возможности и эффекты, которые может принести внедрение MES на производственном предприятии, а также основные и неочевидные преимущества таких систем.

Сбор, обработка и анализ данных. MES предоставляет возможность собирать данные о работе оборудования, технологических параметрах производства (температура, давление, скорость), затратах ресурсов и прочее. После сбора информация анализируется для выявления возможных проблем и принятия обоснованных решений на основе реальных данных. Благодаря сбору, анализу данных и отчетности руководство компании может лучше понимать, как работает производство и какие процессы могут быть оптимизированы. Как итог, MES — это средство для предотвращения ошибок производства, повышения качества конечной продукции и увеличения прибыли.

Внедрение «Цифрой» такого функционала на одном из аффинажных предприятий Казахстана позволило создать единое информационное пространство предприятия и решить задачи автоматизации процессов сбора, систематизации, архивирования и хранения технологических данных. В результате объемы ручных операций ввода данных сократились до 90%.

Отслеживание числа ручных операций позволяет сделать процесс сбора информации персоналом прозрачным: выявить факты корректировок данных, вскрыть их корневые причины и повысить точность контроля технологических параметров и, конечно, снизить человеческий фактор при идентификации критических технологических событий и предпосылок к их возникновению.

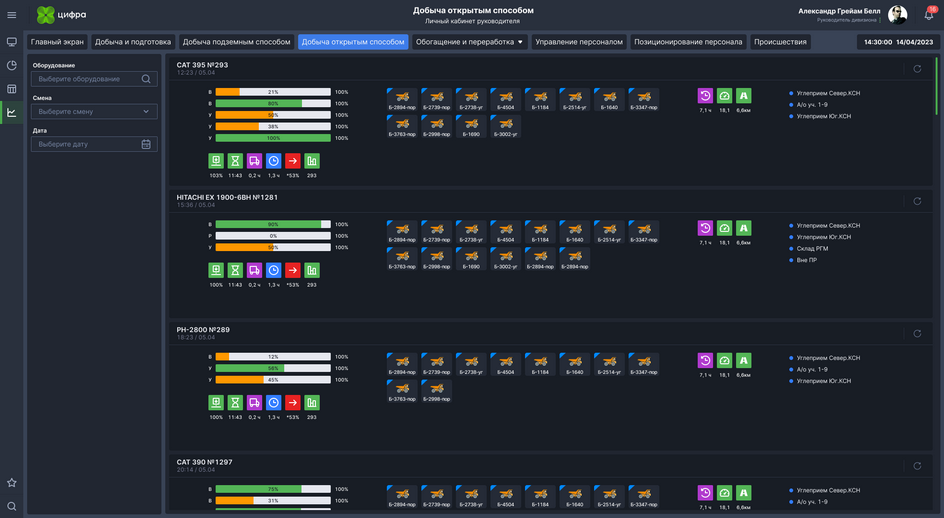

Мониторинг горной техники

Анализ и управление производственным процессом. MES позволяет анализировать производственный процесс, выявлять прямые и непрямые зависимости технологических параметров, а также управлять технологическим процессом через диспетчеризацию выявленных событий, аномалий и отклонений. Использование развитой системы анализа данных о производстве в MES значительно улучшает ситуацию с качеством продукции и процессом планирования, обеспечивает точный учет сырья и материалов, контролирует уровень квалификации персонала на конкретном участке. Оптимизация процессов приводит к сокращению времени, затрачиваемого на исполнение заказа, снижению издержек на материалы и оборудование, минимизации брака и отходов, исключению простоев.

Внедряя MES в нашем проекте с одним из крупнейших производителей и экспортеров калийных удобрений в мире, мы смогли сократить человеческий фактор и ручные корректировки на 95%, а система анализа данных по учету хода технологического процесса позволила повысить ритмичность производства и стабильность извлечения (извлечение повысилось на 1%).

Управление энергопотреблением является одним из ключевых функциональных направлений MES. Система дает инструменты для мониторинга энергопотребления и оптимизации расходов на энергию.

MES собирает данные о потреблении энергии, анализирует эту информацию для определения эффективности ее расхода и принятия соответствующих решений руководством для снижения удельного потребления и потерь энергоресурсов.

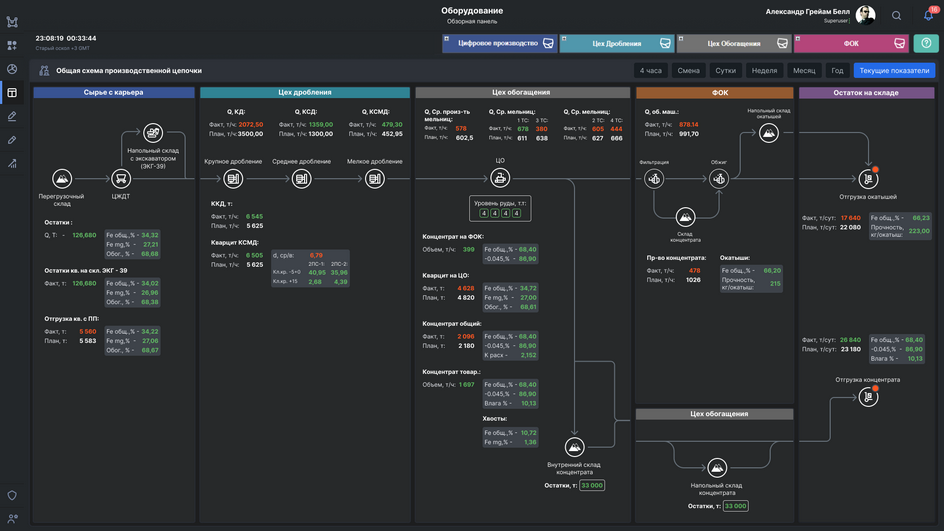

Обзорная панель. Оборудование

Контроль оборудования. Интеграция производственного оборудования является первой задачей, которую решают при реализации MES любого уровня. Благодаря интеграции системы с оборудованием можно в реальном времени получать информацию о состоянии оборудования и производственных процессах. Это позволяет не только оперативно реагировать на изменения в производственных цепочках и устранять возможные проблемы, но и сокращать время переналадки, настройки оборудования и производить ремонт в случае необходимости. Кроме того, MES может предупреждать о возможных сбоях, а также устранять их в автоматическом режиме. MES-системы могут интегрироваться с различными типами оборудования, как оснащенными цифровыми средствами (PLC, промышленные роботы и пр.), так и через обвязку аналогового оборудования вспомогательными средствами измерения, например, беспроводными датчиками вибрации.

Интегрируя данные о текущем состоянии оборудования, можно сравнивать идентичные механизмы и агрегаты между собой на панелях визуального мониторинга – за счет этого мы получаем простые инструменты диагностики и автоматически формируем заявки на периодическое обслуживание оборудования.

Управление качеством продукции. Внедрение MES позволяет улучшить контроль за качеством продукции: компания может отслеживать все этапы производства, своевременно выявлять возможные дефекты и осуществлять контроль соответствия производимой продукции стандартам и требованиям заказчика.

Предоставляя инструменты для отслеживания всех этапов производства, а также записей транзакций для каждого из компонентов, MES может значительно облегчить процесс обеспечения соответствия нормативным требованиям. Это позволяет компаниям быстро и точно идентифицировать и решать проблемы, связанные с отклонениями по качеству. MES обеспечит автоматизацию процессов сбора данных, связанных с требованиями надзорных органов, такими как показатели сборки и производственные рецепты, и включит отчетность о том, как и какие изменения происходят в производственном процессе.

Например, в горнодобывающей отрасли ритмичность обогащения и объемы итогового выпуска продукции ГОК сильно зависят от качества подготовки руды. Объединив данные системы точного позиционирования ковша на погрузке горной массы, данные о ее транспортировке, системы контроля разгрузки на складе, расчета шихтования и информацию о работе погрузчика на дроблении, можно понять качество руды в приемном бункере обогатительной фабрики. От этого можно построить дальнейший ход процесса обогащения и стабилизировать содержание целевого компонента в готовой продукции.

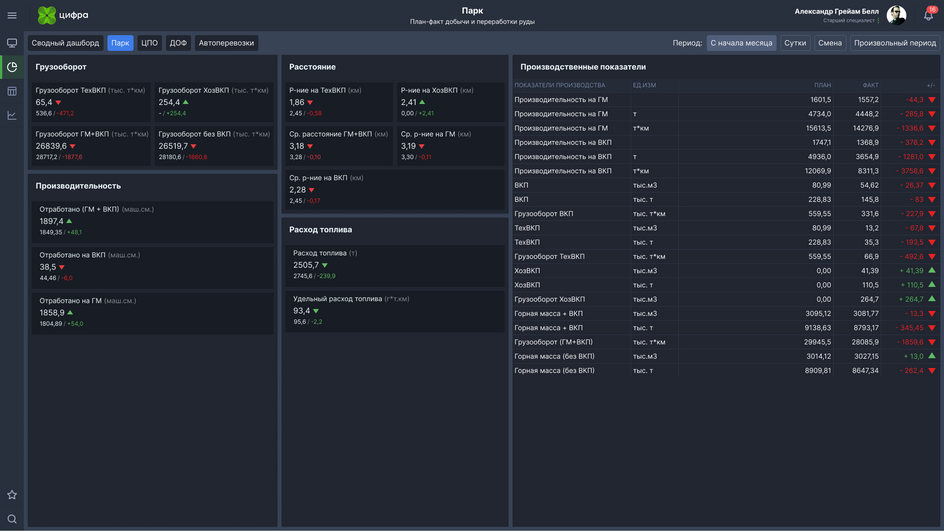

Планирование и контроль производства. MES позволяет оптимизировать процессы путем планирования и контроля производственной деятельности. Система предоставляет информацию о производственной нагрузке, потребностях в материалах и оборудовании, а также о том, какие процессы находятся в наибольшем риске задержек и перебоев. В результате предприятие может точнее рассчитывать объемы производства, избегать перепроизводства или недопроизводства, своевременно реагировать на изменения рыночной ситуации.

План-факт добычи и переработки руды

Управление материальными ресурсами. MES помогает контролировать запасы материалов и ресурсов на производстве (энергия, сырье, оборудование). Так компания может снизить издержки и сократить временные затраты на поиск и закупку необходимых материалов и компонентов.

Одним из стандартных функционалов MES-систем является модуль управления рецептурами производства, который позволяет непрерывно контролировать запас материалов. Интегрируя оборудование, мы можем точно идентифицировать процесс начала и окончания обработки партии сырья или полуфабриката на конкретном участке производства. Сопоставляя данные о плановых объемах в сменно-суточном задании, телеметрию производства, контролируя по нормативам или фактически (при наличии технологической возможности) расход по рецептуре, система определяет достаточность запаса, возможность исполнения плана и подготавливает данные для расчета себестоимости продукции.

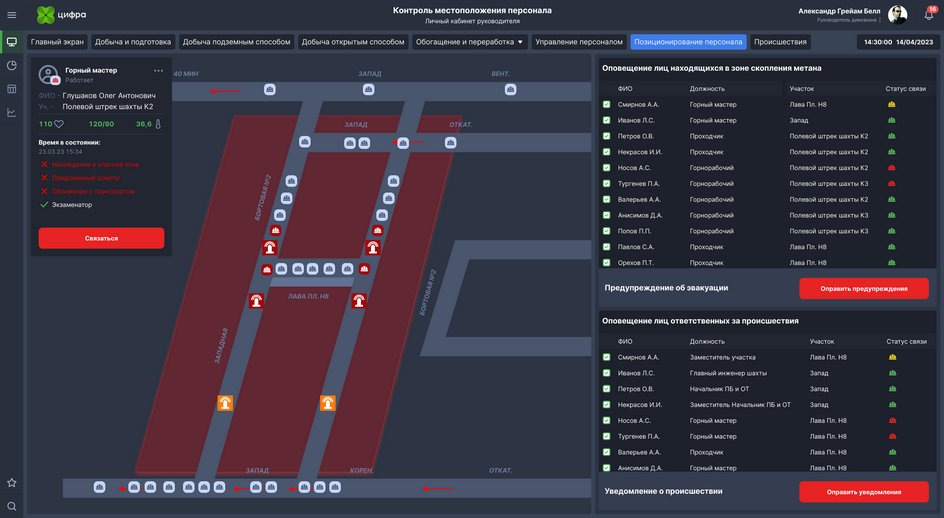

Контроль местоположения персонала

Управление персоналом. Данный модуль стоится на интеграции различных систем, которые находятся за периметром MES. Внедрение этого функционала позволяет планировать график смен и бригад, анализировать эффективность их работы, контролировать квалификацию, планировать курсы и инструктажи.

К 2020 году о своей коллаборации с крупнейшими цифровыми платформами заявили все вендоры, входящие в обзор передовых MES-систем от Gartner (Gartner “Magic Quadrant for manufacturing execution system”).

Использование таких платформ помогает быстрее интегрировать новые технологии разработки, проводить обновления системы, создавать отказоустойчивые решения.

В нашей практике при тиражировании системы комплекс единожды принятых решений экономит 2/3 длительности проектирования в каждом следующем случае.

Мы в компании «Цифра» интегрировали несколько команд разработки для создания единого набора кросс-отраслевых сервисов MES и вышли в разные отрасли с нашими решениями. Мы уверены, что интеграция MES в общую систему управления предприятием позволит максимально реализовать все ее преимущества.

Микросервисная архитектура, широкие сценарии интеграции и компонуемые приложения позволяют MES гибко адаптироваться к изменяющимся потребностям производства. Поддержка облачных технологий и новых форм физической интеракции, таких как носимые устройства, AR и VR, позволяет расширить возможности MES и повысить эффективность производства. А использование искусственного интеллекта и машинного обучения позволяет MES автоматизировать процессы и повысить точность анализа данных.

Применяя микросервисную архитектуру, современные MES-системы обладают простым и надежным механизмом обновления, позволяющим проводить обновления без простоя производства и без необходимости дополнительной настройки системы. Кроме того, часто обновления MES-систем выполняются автоматически без участия пользователей. Это позволяет сохранить непрерывность производственного процесса и обеспечить стабильную работу ПО на протяжении всего времени его эксплуатации.

Интеграция MES с корпоративными системами позволяет автоматизировать обмен данными между различными системами предприятия, тем самым повышая эффективность работы и уменьшая вероятность ошибок в производственном процессе. MES может интегрироваться с ERP-системами для управления заказами и материалами, с PLM-системами для управления процессами разработки и производства продуктов, системами управления складом и логистикой и т. д. Кроме того, MES-системы могут интегрироваться с другими системами управления, такими как системы управления качеством (QMS) или системы управления цепочкой поставок (SCM).

Персонализация MES позволяет адаптировать ее к конкретным потребностям предприятия и повышает ее привлекательность для новых и разных типов пользователей. Простой и интуитивно понятный пользовательский интерфейс (UI) позволяет сотрудникам быстро обучаться и начинать работу с системой, что ускоряет производственные процессы и повышает эффективность работы. MES имеет возможность персонализации на уровне пользователя, а также поддерживает различные устройства, такие как мобильные телефоны, что позволяет сотрудникам работать с системой в любых условиях.

Конкретные варианты использования MES-систем могут варьироваться в зависимости от отрасли и потребностей предприятия. Например, в производстве автомобилей MES может использоваться для управления производственными линиями, контроля качества и управления запасами. В фармацевтической отрасли MES может использоваться для контроля температурного режима, управления сроками годности и мониторинга соблюдения стандартов безопасности.

Рецепт «Цифры» — провести всесторонний анализ производственного процесса компании, выявить слабые места и проблемы, которые не позволяют достигнуть максимальной эффективности, а затем разработать индивидуальное решение для каждого клиента, учитывая потребности и особенности предприятия, задействовав весь накопленный опыт через унифицированную платформу разработки MES-решений.

Василий Фадеев, директор по продуктам ГК «Цифра»

Реклама. ГК «Цифра». https://www.zyfra.com