Расскажем о проектах-лидерах заводского конкурса.

Итоги смотра-конкурса технического и рационализаторского творчества ОАО «Полоцк-Стекловолокно» в очередной раз продемонстрировали готовность и способность работников предприятия справляться с решением сложных производственных задач.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Идея. Способ восстановления работоспособности натяжных приборов типа AccuTense (японского производства).

Проблема. В размоточно-крутильном цехе натяжные приборы типа AccuTense установлены на пяти сновальных машинах, на каждой из них — от 300 до 700 таких приборов, они придают определенное натяжение стеклянной нити в процессе сновки. Основная сложность заключалась в том, что конструкция этих приборов неразборная, поэтому не было возможности заменить подшипники, которые со временем заклинивали, и отрегулировать натяжение нити.

Решение. Чтобы отработать технологию, был создан специальный стенд для регулировки. С его помощью удалось установить, что сила зажатия винтов крепления двух половин электромагнита оказывает влияние на зазор между диском и нижним сегментом и это приводит к изменению зависимости между подаваемым напряжением на электромагнитный механизм и создаваемым натяжением на нить. Когда появилось четкое понимание проблемы, ее решение стало делом техники. А чтобы внутри электромагнитного механизма не скапливалась металлическая пыль, на подшипники устанавливают резиновые пыльники. Благодаря этому срок службы натяжных приборов увеличился.

Результат. Предприятию удалось значительно сэкономить на закупке запасных частей: в течение 2022 года предложенным способом восстановлено 564 натяжных прибора типа AccuTense, стоимость одного такого прибора может доходить до 350 евро.

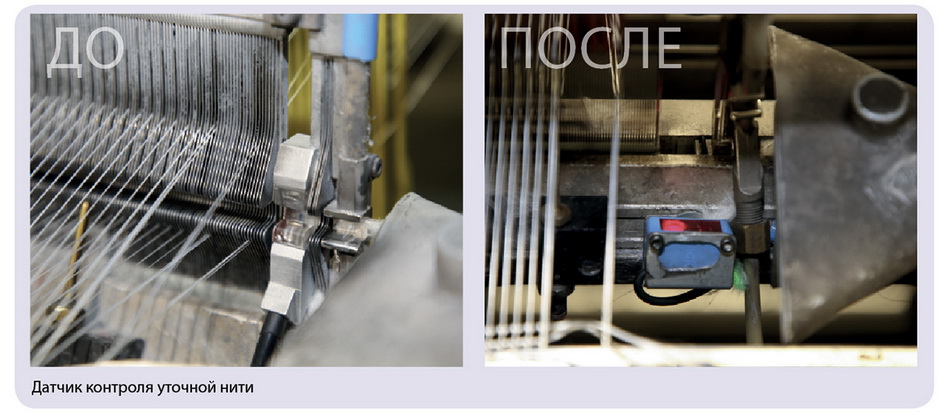

Проблема. В силу изменившихся внешних условий возникла проблема с поставками некоторых оригинальных запчастей, в том числе датчиков контроля уточной нити для японских станков Tsudakoma.

Решение. Чтобы оборудование не простаивало, установили на станок общепромышленный датчик, предварительно его усовершенствовав. С помощью электрических сигналов датчик интегрировали в систему управления станка, настроили необходимые параметры. Проанализировав работу обновленного оборудования, не выявили в технологическом процессе никаких отклонений.

Результат. Идею реализовали на трех ткацких станках Tsudakoma, а затем опробовали ее на станках L5000. В 2023 году техническое решение данного рацпредложения планируется применить еще на десяти единицах оборудования.

Еще более 400 других идей вы можете посмотреть здесь – «Кайдзен и рацпредложения: примеры из жизни» и «База рацпредложений».

По итогам заводского смотра-конкурса за 2022 год первая премия присуждена этому рацпредложению – «Изменение системы распределения потоков горячего воздуха в сушильной камере технологической линии УПСТ-2000 цеха № 10».

Проблема. Линия УПСТ-2000 перенесена в цех № 10 с площадки СПИиТНП в 2018 году и адаптирована под выпуск сетки стеклянной штукатурной (ССШ). Для наработки товарной продукции полуфабрикат из ткацкого цеха пропитывают специальными составами (водной щелочепротекторной полимерной дисперсией). Затем для удаления влаги и полимеризации сетка поступает в конвекционную газовую сушильную камеру, которая разделена на две зоны (сушки и кондиционирования) и оснащена одним газогорелочным устройством.

Конструктивные особенности линии не позволяли нарастить ее производительность, между тем это дало бы возможность уменьшить себестоимость ССШ. С повышением скорости движения приводных валов процессы удаления влаги и полимеризации происходили с избыточным результатом во второй зоне и приводили к образованию пороков на сетке. При увеличении температуры в первой зоне сушильной камеры для начальной полимеризации пропитсостава пропорционально возрастала температура и во второй зоне. В итоге сетка была пересушена.

Решение. Опытным путем выяснили, что для достижения поставленной цели необходима реконструкция сушильной камеры, таким образом получили бы возможность регулировать температуру полимеризации по зонам сушки. Для этого поступающий во вторую зону воздушный поток был направлен сразу в первую зону. Такое технологическое решение обеспечило нагрев второй зоны по остаточному принципу, процесс стал равномерным и стабильным

Для реализации идеи дополнительных затрат не потребовалось. Специалисты ремонтно-механического цеха № 18 провели все необходимые работы по предоставленной изобретателями схеме: убрали воздушные рассекатели, установив металлическую пластину в сушильной камере.

Результат. Эффект оказался колоссальным! Предложенная авторами модернизация сушильной камеры позволила распределить потоки горячего воздуха по зонам сушилки таким образом, чтобы не допускать перегрева материала и образования пороков на стеклоткани. Внесенные в технологический процесс сушки изменения позволили сэкономить различные виды ресурсов. Кроме того, была увеличена скорость вращения приводных валов, и, как следствие, значительно возросла производительность оборудования: при производстве стеклосеток марки ССШ-160 скорость на УПСТ-2000 увеличилась с 10 до 18 м/мин, объем обработанной ткани — с 27 000 до 37 000 м/сут.

Текст и фото: Ольга Бахур