С чего начать внедрение TPM на предприятии и как привлечь к культуре ТРМ как можно больше сотрудников?

Статья публикуется в рамках Конкурса работ «Управление производством - 2013».

Автор: Мухамедзянов Дамир Ринатович, заместитель начальника цеха розлива, Филиал ОАО «Пивоваренная компания «Балтика»–«Балтика-Челябинск»

Российский рынок пива уникален. Его главная особенность – наличие большого количества брендов пива. Это связано с тем, что относительно до недавнего времени потребители могли выбирать лишь несколько марок пива – еще советского производства. Кроме того, наша страна обширна, и каждый житель хочет получить какой-то уникальный продукт – соответственно, производители постоянно создают что-то новое. Исходя из этих тенденций, сегодня российский потребитель – это разборчивый клиент, который ищет изобилия и желает найти неповторимый, уникальный сорт пива исключительно для него. Задача производителя – подобрать этот «заветный ключик», угадать предпочтения потребителя.

Пивоваренная компания «Балтика» была основана в Санкт-Петербурге в 1990 году. Современное оборудование и применение передовых технологий сделали возможным выпуск продукции высочайшего качества, благодаря чему с 1996 года «Балтика» является №1 на российском рынке пива.

На сегодняшний день компания – один из крупнейших производителей товаров народного потребления России. В состав «Балтики» входят 10 пивоваренных заводов в городах: Санкт-Петербурге, Ярославле, Туле, Воронеже, Ростове-на-Дону, Самаре, Челябинске, Новосибирске, Красноярске и Хабаровске. В 2008 году был приобретен пивоваренный завод в Азербайджане. Совокупная производственная мощность всех заводов составляет 51 миллион дал пива в месяц.

С 2008 года компания является значительной частью Carlsberg Group и ее региона Восточная Европа.

Один из основополагающих принципов развития компании – это инновационность. Это относится как к развитию портфеля брендов – внедрение принципиально новых для рынка России продуктов и видов упаковки, так и к применяемым производственным технологиям, логистике, продажам.

С 2012 года на всех филиалах пивоваренной компании «Балтика» внедряется новая производственная система – Total Productive Maintenance (ТРМ). Филиал «Балтика-Челябинск» начал свою работу по оптимизации производственных процессов в начале 2013 года. За, казалось бы, небольшой промежуток времени положительная динамика очевидна.

Первыми шагами стало приведение в соответствие системы 5S на заводе, ведь без такого основательного фундамента построить эффективную систему непрерывных улучшений просто невозможно.

Наиболее вовлеченные в процесс изменений сотрудники и вошли в команду ТРМ. Важно отметить, что внедрять какие-либо новшества без участия сотрудников, желающих развиваться и не стоять на месте, невозможно. Конечно, не обойтись и без поддержки руководства.

Как только определился пилотный состав участников, была сформирована организационная структура и проведено обучение методологии, команда приступила к анализу и выявлению наиболее критичного производственного процесса и выбору пилотного участка. Картирование потоков создания ценности (Value Stream Mapping) и создание «Дерева потерь» (Loss Tree Analysis) показали наши основные потери эффективности работы оборудования и организационные потери. Дальнейшая работа по выявлению потерь, решению проблем и отслеживанию результатов была систематизирована с помощью Системы Управления Результативностью.

Система Управления Результативностью (СУР) – комплексный, структурированный подход по работе с информацией, позволяющий обеспечить стабильность производственного процесса и эффективность оборудования, предотвратить ситуации, при которых могут возникать потери. В рамках данной системы были определены основные ключевые показатели эффективности работы линии (KPI):

Эти KPI отслеживаются на всех уровнях, начиная от высшего уровня, заканчивая непосредственно на самой линии.

1. Уровень цеха:

Рисунок 1. Доска производственных показателей

Рисунок 2. Проведение утреннего совещания по результатам работы за сутки

2. Уровень линии

Рисунок 3. Проведение совещания на линии

Одна из важнейших задач СУР – научить работников самостоятельно выявлять проблемы, проводить анализ и устранять коренную причину, для исключения ее повторения. В помощь сотрудникам были разработаны бланки решения проблем, в которых поэтапно описана методология и необходимые действия. За 2013 год каждый сотрудник цеха розлива принял участие как минимум в решении одной проблемы.

Основной упор при внедрении ТРМ мы сделали на автономное обслуживание. Была сформирована команда автономного обслуживания на линии банки, определены базовые навыки операторов и составлена матрица навыков работы на оборудовании и матрицы навыков дежурно-технической службы. Также, составлен график обучения операторов и определены основные риски для человека и машины при обслуживании. Повысить производство за счет снижения потерь завтра на ремонт, техническое обслуживание и увеличить качество труда, была призвана система ТАГирования. Любая неисправность в процессе производства – будь то утечки рабочих сред, смазки, воды, пара, недостаток освещения, появление несвойственного шума – заносятся в специальный бланк (ТАГ). Подразделение, ответственное за неисправность, ликвидирует ее на основе заполненного ТАГа. Динамика выявления и устранения неисправностей фиксируется в специальной базе и на информационном стенде, где каждый сотрудник может отследить историю неисправностей оборудования.

Следующим этапом во внедрении автономного обслуживания стало проведение всеобщей (глубокой) чистки оборудования, на которой присутствовали все работники линии и руководство филиала. Основные цели данного мероприятия:

Рисунок 4. Проведение всеобщей (глубокой) чистки термоупаковочного автомата линии банки

Данные мероприятия позволили нам сделать процесс чистки оборудования быстрее и легче (по времени и трудозатратам), провести улучшения узлов, где чистка и смазка затруднена, провести причинно-следственный анализ по устранению узлов с неисправностями и источниками загрязнения, улубить знания операторов по работе оборудованию.

Были разработаны стандарты проведения чистки, инспекции и смазки. Данные мероприятия значительно сократили время проведения уборок и технического обслуживания оборудования. Высвобождение времени позволило передать часть функций технического персонала операторам (смазка, осмотр, мелкий ремонт).

Время, высвобожденное у технической службы, было перенаправлено на выполнение процедуры контроля работоспособности оборудования и внедрение мероприятий, направленных на улучшение показателей эффективности.

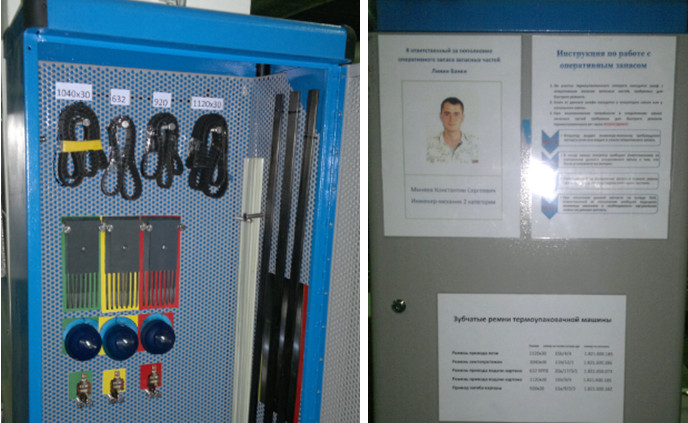

Рисунок 5. Размещение минимального оперативного запаса на машине

Для поддержания достигнутых результатов необходимо вовлечение сотрудников всех уровней. Внедрение системы предложений по улучшению (Kaizen), позволило значительно увеличить вовлеченность персонала в процесс непрерывных улучшений. Только с июня 2013 года работниками цеха розлива было подано 344 предложения. Из них 87 предложений подано и реализовано работниками линии банки.

Рисунок 6. Доска предложений по улучшению

С учетом внедрения всех вышеперечисленных мероприятий, менее чем за полгода существования ТРМ на линии банки, нам удалось получить первые результаты:

Таким образом, в 2014 году наша команда планирует не только улучшить достигнутых показателей, но и привлечение к культуре ТРМ как можно больше сотрудников. TPM – это не только система постоянных улучшений, но и философия, образ жизни, стремление совершенствоваться самому и помогать в этом другим. Конечно, природа не любит совершенства, но кто сказал, что мы будем мириться с этим?

О компании:

«Балтика-Челябинск» - единственный завод пивоваренной компании «Балтика» на Урале. Производственная мощность составляет 4,5 млн гектолитров в год, ассортимент выпускаемой продукции – около 60 единиц. На заводе производятся лицензионный сорт Tuborg, национальные сорта «Балтика», в том числе «Балтика №0» безалкогольное, «Жатецкий гусь», «Арсенальное», «Ярпиво», региональные бренды «Челябинское» и «Уральский Мастер». География распространения продукции – от Владивостока до Смоленска. В целом за последние двенадцать лет сумма инвестиций в завод составила более 3,6 миллиардов рублей, что позволило предприятию занять лидирующие позиции в пищевой промышленности региона.