Статья из архива альманаха «Управление производством».

На конкурентном мировом рынке экономическое выживание организации зависит от умения бороться с потерями и постоянно повышать собственную эффективность. На достижение этой цели направлены бережливые производственные системы, производственная концепция точно-в-срок, Всеобщее управление качеством, а в повышении эффективности работы оборудования ключевую роль играет система TPM, предлагающая всеобъемлющий подход к уходу за оборудованием. Комплексную программу повышения эффективности оборудования мы рассмотрим на примере металлургического предприятия.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

ТРМ – уникальная японская система ухода за оборудованием, направленная на повышение его общей эффективности путем активного вовлечения операторов в процесс обслуживания и мелкого ремонта. Она подчеркивает особую роль командной работы и участия всего персонала в выполнении задач по улучшению работы оборудования. Всеобщий уход за оборудованием стимулирует общую ответственность операторов и технического персонала за состояние оборудования, что не только помогает добиться его безукоризненной работы, но и повысить его общую эффективность. Кроме того, ТРМ предусматривает объединение производства и технического обслуживания путем комбинации лучших приемов труда, командной работы и постоянного улучшения.

Данная статья представляет собой анализ практического применения принципов ТРМ к станку для дробеструйной обработки. Для определения эффективности работы оборудования используется показатель ОЕЕ.

Показатель ОЕЕ считается одним из важнейших элементов повышения эксплуатационных характеристик оборудования, поскольку дает возможность системно оценить, насколько эффективно работает механизм, станочная линия, цех завода и даже все предприятие. Этот показатель позволяет объединить производство, обслуживание оборудования и управление оборудованием и ресурсами в единую взаимосвязанную систему.

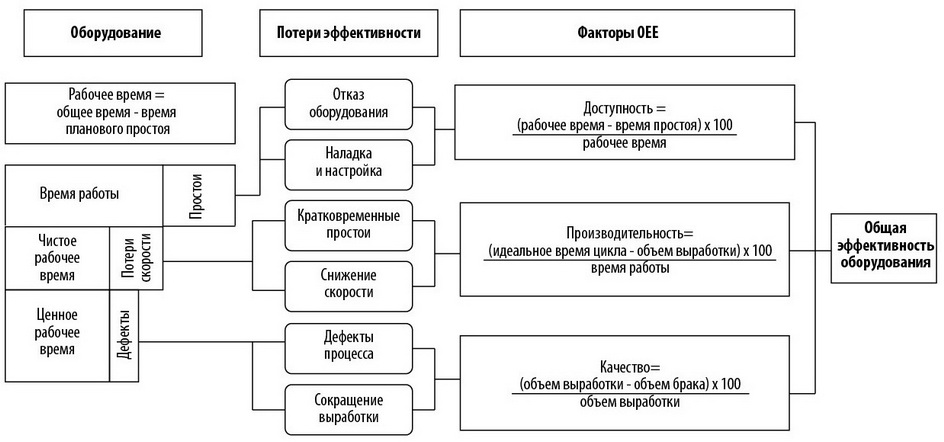

На эффективность работы оборудования влияют потери, которые подразделяются на шесть типов, а именно:

Первые два типа потерь считаются потерями в результате простоев и используются при расчете доступности оборудования. Третий и четвертый тип потерь – потери скорости – определяют производительность оборудования, а последние два – потери в результате дефектов продукции.

Общая эффективность оборудования рассчитывается с учетом всех шести типов потерь, то есть на основании данных о доступности, производительности и качестве работы станка, станочного участка или всего завода (см. рис. 1).

Рис. 1. Расчет OEE и учет потерь.

Компании, внедряющие ТРМ, неизменно достигают впечатляющих результатов, в частности, в области сокращения отказов оборудования, издержек и объемов товарно-материальных запасов, минимизации дефектов и простоев, снижения числа несчастных случаев, повышения производительности и уровня вовлечения сотрудников.

Повысить общую эффективность оборудования можно путем выявления и устранения коренных причин потерь всех шести типов, перечисленных выше. На достижение этой задачи ориентированы такие элементы системы ТРМ, как автономное обслуживание оборудования и направленные улучшения (рис. 2). Наиболее эффективно их проведение в малых группах, которые более активны, сосредоточены, мотивированы и позволяют сотруднику проявить себя, что значительно повышает самооценку и мотивированность.

Рис. 2. Компоненты TPM.

Автономное обслуживание (по-японски Jishu Hozen) направлено на обучение операторов основам самостоятельного технического обслуживания эксплуатируемого ими оборудования, что позволяет высвободить время специалистов по ТО и посвятить его решению более важных задач, например, ремонту сложных механизмов. Операторы заботятся о поддержании оборудования в рабочем состоянии и предотвращении износа, таким образом обеспечивая непрерывный производственный процесс и способствуя выполнению плана. Автономное обслуживание тесно связано с направленными улучшениями в том плане, что они оба обеспечивают восстановление оборудования и поддержание его в исправном состоянии.

Направленные улучшения включают в себя мероприятия по повышению общей эффективности оборудования, процессов и заводов путем сокращения потерь, то есть выявления, оценки и устранения потерь, снижающих производительность, качество и прочие показатели работы оборудования. Общая эффективность оборудования является ключевым показателем направленных улучшений. Направленные улучшения характеризуются постоянным стремлением к полному устранению потерь всех типов. Согласно философии непрерывных улучшений кайдзен, каждый сотрудник компании способен улучшить свою работу и методы ее выполнения.

Металлургическое предприятие несло значительные потери, вызванные простоями, дефектами оборудования и плохими условиями труда. Руководством компании было принято решение о внедрении ТРМ. Кроме того, в случае заметного повышения ОЕЕ планировалось распространение принципов и методов ТРМ на все предприятие. На начальных стадиях внедрения ТРМ основное внимание уделялось автономному обслуживанию оборудования, кайдзен и пока-йоке. Была создана команда из операторов оборудования во главе с топ-менеджером. В качестве пилотного проекта был выбран станок для дробеструйной обработки, поскольку:

Цели данного проекта заключались в следующем:

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

В рамках внедрения ТРМ были предприняты следующие шаги:

1. Предварительная чистка проводится с целью выявления и устранения скрытых дефектов. Тщательная чистка включает в себя следующие операции:

2. Составление списка отклонений и их классификация помогает организовать, упорядочить, освободить и стандартизировать рабочее место и поддерживать его в таком состоянии в дальнейшем. На изучаемом предприятии широко использовался такой метод 5S, как присвоение ярлыков. Процесс присвоения ярлыков позволяет операторам определить, какие предметы на рабочем месте требуются для производственного процесса, а какие ‒ нет, а также определить дальнейшую судьбу «ненужных» запасов. При этом применяются ярлыки двух цветов: красного и белого. Красный ярлык на запасах означает, что данный предмет не должен находиться на рабочем месте, и позже он будет перемещен в более подходящее для него место либо утилизован.

3. Меры противодействия аварийному износу оборудования позволяют его замедлить, а также сократить время очистки путем выявления основных причин проблем. Простым и эффективным методом понимания причин появления проблем является анализ почему-почему. Этот метод начинается с формулирования проблемы и поиска ответа на вопрос, почему эта проблема возникла. Таким способом могут быть установлены главные причины появления проблемы. Далее рассматривается каждая из главных причин и вновь задается вопрос, почему эти причины возникли, и так далее. Эта процедура продолжается до тех пор, пока или причина окажется достаточно частной, или больше не может быть выяснено ответов на вопрос «почему?».

В Таблице 1 описано использование анализа почему-почему для выявления причин отказов.

Таблица 1. Анализ почему-почему при выявлении причин отказов.

| Анализ почему-почему | ||

|---|---|---|

Проблема: негерметичность трубы |

Решение: увеличение высоты трубы |

|

| Почему | Причина | Реакция |

| Почему – негерметичность трубы | Во время открытия дверцы цилиндра жидкость расплескивается из-за разности высоты | |

| Почему - во время открытия дверцы цилиндра жидкость расплескивается из-за разности высоты | Дефект дизайна | |

| Почему - дефект дизайна | Дизайн изменен | |

| Почему – дизайн изменен | Для предотвращения проливания | Высота трубы увеличена |

Таблица 2. Сравнение факторов ОЕЕ

| Показатели работы станка | Показатели мирового класса |

| 89% доступности | > 90% доступности |

| 84% производительности | > 95% производительности |

| 100% качества | > 99% качества |

| 74,68% ОЕЕ | > 85% ОЕЕ |

Продолжение этой статьи – во второй части, в ней расскажем о следующих шагах в рамках внедрения ТРМ:

Текст: Ольга Гончарова. Фото Adobe Stock

Материал подготовлен на основании данных Anil S. Badiger, R. Gandhinathan, V. N. Gaitonde, Rajesh S. Jangaler, Implementation of Kaizen and Poka-yoke to Enhance Overall Equipment Performance – A case study.