Статья из альманаха «Управление производством».

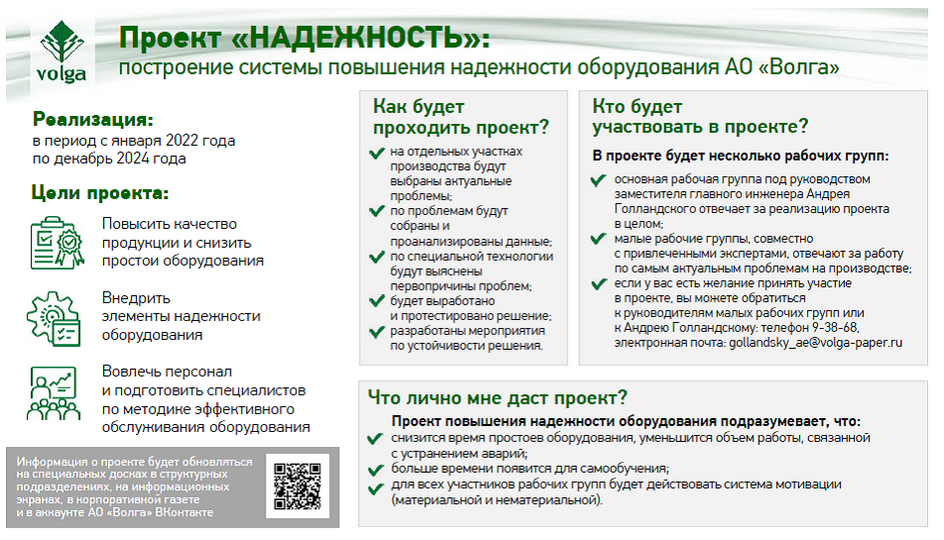

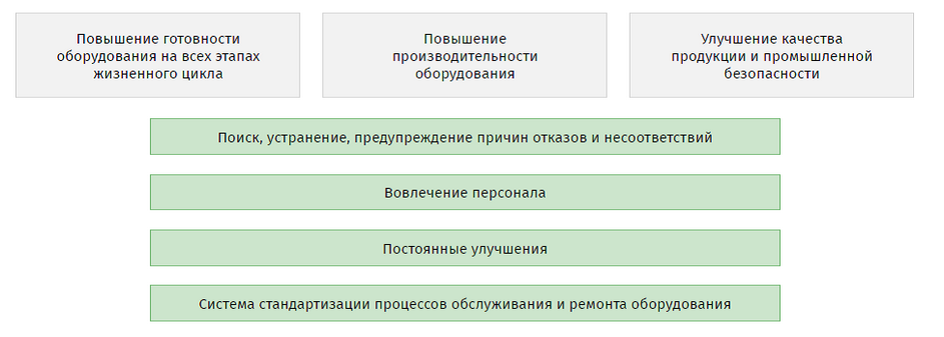

Целлюлозно-бумажная промышленность – это отрасль, эффективность которой во многом зависит от надежности работы оборудования (его готовности и производительности, качества выпускаемой продукции). АО «Волга» – бумажный комбинат, расположенной на берегу Волги, – не является исключением. В январе 2022 года на предприятии был запущен проект по внедрению системы «Надежность», направленной на снижение простоев оборудования, повышение его производительности и улучшение качества продукции, с применением современных инструментов и методов, зарекомендовавших себя как в целлюлозно-бумажной, так и в других отраслях во всем мире. О том, для чего в АО «Волга» был запущен этот проект, как он развивался и на какой стадии находится сейчас, рассказывают специалисты компании.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Участниками проекта «Надежность» стали более 60 специалистов из разных структурных подразделений АО «Волга». Все они вошли в специальные рабочие группы, каждая из которых выполняет разные задачи, но с одной целью – снизить простои оборудования, при этом повысив качество выпускаемой продукции.

Рис. 1. Информационная карточка проекта «Надежность»

Рис. 2. Система «Надежность» в АО «Волга»

На данный момент в проект входят 5 рабочих групп – по повышению эффективности работы бумагоделательной машины (далее – БДМ) №5, БДМ №8, оборудования цеха термомеханической массы (ТММ), оборудования древесно-подготовительного цеха (ДПЦ), а также группа по развитию системы в целом, возглавляемая заместителем главного инженера Андреем Голландским, руководителем проекта. Рабочие группы совместно с привлекаемыми экспертами отвечают за работу по самым актуальным проблемам на производстве.

На первом этапе проекта (март – июль 2022 г.) на отдельных участках производства были выбраны и проанализированы первоочередные актуальные проблемы, определены их первопричины, после чего были выработаны и протестированы корректирующие мероприятия по улучшению. Была разработана специальная база данных, где начали фиксироваться результаты обходов и все неисправности, которые выявляются, в привязке непосредственно к оборудованию.

Основными результатами реализации первого этапа стали:

Информационная доска проекта

Второй этап проекта «Надежность» был запущен в августе и продлился до конца 2022 года. Он был нацелен на продолжение работы, начатой на первом этапе, с учетом достигнутого прогресса. Появились информационные доски, на которых анализируется комплекс показателей в связке (дашборд). Например, выработка продукции, обрывность, средний вес бумаги в разных временных разрезах: от одного дня до месяца. С помощью этой аналитики стали формироваться гипотезы по причинам проблем и отклонений и предлагаться инициативы по улучшению процессов и оборудования. Соответственно, стал формироваться перечень проектов по улучшению, оцениваться их экономическая обоснованность.

Для всех участников проекта «Надежность» была разработана система мотивации, как материальной, так и нематериальной, основными задачами которой является создание позитивной атмосферы для сотрудников, участвующих в проекте, вовлечение критической массы работников в процесс постоянных улучшений, а также поддержка проекта.

Третий этап проекта был реализован в 2023 году. По его итогам на систематической основе стали выполняться, отслеживаться и контролироваться мероприятия из пула проектов, экономический эффект по ним оценивается регулярно. Завершено занесение оборудования БДМ №8 в модуль корпоративной информационной системы (КИС «Моновизор»). Обходы оборудования стали производиться с переносными диагностическими приборами и контролироваться. Начал проводиться расчет стоимости ППР. Создана система разработки стандартных операционных карт (СОК) по выполнению ключевых работ по ремонту и обслуживанию оборудования и обучения персонала по ним. Кроме того, система «Надежность» введена в механической службе цеха термомеханической массы (ТММ).

Стоит отметить, что на первом, втором и третьем этапах в проект привлекались внешние консультанты. Но по итогам третьего этапа пришло понимание, что команда проекта и служба надежности готовы к самостоятельной работе по развитию системы без участия консультантов, и в 2024 году на четвертом этапе было предложено проводить работу самостоятельно силами АО «Волга».

В 2024 году стартовал 4-й этап реализации программы, в рамках которого будет продолжено наполнение пула мероприятий самостоятельными и инвестиционными мероприятиями по БДМ №8, БДМ №5 и ТММ с оценкой потенциального экономического эффекта и мониторингом их реализации. Источники мероприятий – аналитика данных из дашбордов с динамикой основных показателей по БДМ8 и БДМ5, замечания, выявленные во время обходов оборудования, и предложения по улучшению от работников. В 2024 году увеличивается количество вовлеченных подразделений: цех ТММ (все службы) и древесно-подготовительный цех (ДПЦ).

Таблица 1. Этапы программы «Надежность»

| Этапы программы «Надежность» | |||

|---|---|---|---|

| Завершен | Завершен | Завершен | |

| Этап 1 (март 2022 – июль 2022) | Этап 2 (август 2022 – декабрь 2022) | Этап 3 (2023) | Этап 4 (2024) |

|

Выбор «пилотов» для построения системы: сбор и анализ данных по текущему состоянию оборудования, диагностика и первичная оценка. Сформированы рабочие группы и список критического оборудования. Проведено первичное обучение и вовлечение. Проведен первичный анализ простоев и топ-причин простоев:

|

Система ежедневного сбора данных по простоям и отклонениям на пилотном оборудовании.

Еженедельно собираются малые группы для анализа неисправностей и простоев. Работа малых групп: разработка, тестирование, оценка и реализация идей по устранению и предотвращению неисправностей. Малые группы обучены и могут воспроизвести систему на следующем оборудовании |

Репликация системы на БДМ5 и механическую часть ТММ.

Ведется аналитика простоев и неисправностей. Считается OME и OEE на ежедневной основе. Дополняется база простоев и неисправностей. Формируется топ-простоев оборудования. Сбор малых групп по поиску первопричин топ-простоев и поиску решений по их предотвращению. Сбор статистики по времени, проблемам и дефектам ТО. Ежедневный анализ мелких проблем с оборудованием. Определена процедура эскалации проблем в техническую службу. Самостоятельное обслуживание и плановое ТО выполняется не менее, чем на 90%. Операторы обучены. Знают и умеют выполнять ТО по СОК. |

На этапе 4 предполагается дальнейшая репликация системы на основные цеха:

|

В связи с пуском в работу БДМ6 было решено заранее проработать систему обеспечения надежности работы машины, включающую создание базы оборудования БДМ6, формирование иерархии активов, определение критичности, создание системы обходов, разработку стратегии ТО, занесение в базу работ по ревизии оборудования, выполненных в процессе подготовки к пуску БДМ6.

Начато наполнение баз данных оборудования БДМ №5, в цехах ДПЦ, ТММ. Создана программа стандартизации в области надежности на 2024 год, в разработке учебная программа по надежности. Летом планируется запускать систему подачи предложений по улучшениям от работников цехов, а также планируется обучение пилотной группы инструментам надежности. Продолжатся реализация программы разработки стандартных операционных карт (СОКов) и обучение персонала, наполнение баз данных оборудования, централизованные обходы БДМ №8 и БДМ №5, мониторинг планирования, проведения и анализа ППР. В планах создание базы знаний о потенциальных отказах оборудования и их последствиях на основе методики FMEA (Анализ видов и последствий потенциальных отказов).

Программа обучения разработана ведущим специалистом по операционной эффективности Алексеем Олуховым на основе его личного опыта и лучших бизнес-практик. Программа включает обучение по таким направлениям, как основы всеобщего обслуживания оборудования (TPM) и автономного обслуживания оборудования, методика быстрых переналадок (SMED), анализ видов и последствий потенциальных отказов (FMEA), менеджмент качества, методология предупреждения и решения проблем, статистическое мышление и др. Пилотной группе (составлена из участников рабочих групп) будет предложен «базовый вариант» программы обучения, который впоследствии будет расширяться, уточняться и дополняться практиками и примерами АО «Волга» и целлюлозно-бумажной промышленности в целом.

Ожидаемые результаты 4-го этапа:

«В результате проекта «Надежность» ожидается, что все «критичное» оборудование будет работать более эффективно с теми же затратами, что были раньше. В конечном счете мы должны перейти от принципа «ремонт после аварии» к принципу предупреждения аварийных ситуаций. Сотрудникам, в первую очередь, это даст спокойную жизнь: снизится время аварийных простоев оборудования, а значит и уменьшится объем работы, связанной с «тушением пожаров», – подчеркивает генеральный директор Сергей Пондарь. – Намного больше времени будет для того, чтобы заниматься качеством, стабилизацией работы бумагоделательных машин, заниматься самообучением.

Мы поставили себе амбициозную цель – повышение производственной эффективности, и весь большой коллектив руководителей и специалистов постоянно работает над достижением этой цели, но без массового вовлечения всего коллектива сделать значительный рывок крайне затруднительно. Инструменты проекта «Надежность» позволят коллективу нашего предприятия стать вовлеченным, что значительно ускорит процесс».

С полной версией этой статьи можно ознакомиться в номере 3/2024 Альманаха «Управление производством».

Текст и фото: АО «Волга»