Логичным этапом в работе по устранению потерь и повышению эффективности производства на любом предприятии становится решение вопросов качества – не за счет выявления дефектной продукции и предотвращения ее попадания к клиенту, а за счет выстраивания такой системы, при которой дефекты не возникают вовсе либо устраняются на самой ранней стадии. О создании такой системы и вовлечении персонала в процесс управления качеством рассказывает руководитель группы по внедрению системы «Бережливое производство» АО «НПО «Электромашина» Денис Ахмедьянов.

Автор: Денис Ахмедьянов, Руководитель группы по внедрению системы «Бережливое производство» АО «НПО «Электромашина»

Справка о компании

АО «НПО «Электромашина» – предприятие по разработке, производству и ремонту электроаппаратов, электрических систем и отдельных блоков для оборонной продукции и продукции производственно-технического назначения (продукция для железнодорожной техники, пожарно-техническая продукция и продукция прочего гражданского назначения). АО «НПО «Электромашина» входит в состав АО «Научно-производственная корпорация «Уралвагонзавод», одного из крупнейших производителей ВиВТ и продукции для подвижного состава в РФ.

«Бережливое производство – концепция организации бизнеса, ориентированная на создание привлекательной ценности для потребителя путем формирования непрерывного потока создания ценности с охватом всех процессов организации и их постоянного совершенствования через вовлечение персонала и устранение всех видов потерь» – именно такому определению концепции Бережливого производства, закрепленному в ГОСТ Р 56020-2014, следует АО «НПО «Электромашина».

Одним из первых инструментов, освоенных в рамках бережливого производства, была методика организации рабочего пространства 5С, но за ней необходимо переходить на следующие этапы в поиске и устранении потерь – действий и операций, не добавляющих ценности конечному продукту. И среди внедряемых на сегодняшний день инструментов одним из самых эффективных является TQM – «Всеобщее управление качеством».

Методика ТQM (Total Quality Management) «Всеобщее управление качеством»: Инструмент системы бережливого производства, позволяющий обеспечить автономную деятельность рабочего по производству бездефектной продукции через создание на каждом рабочем месте возможности проверять качество принимаемых в работу заготовок, производственного процесса и изготовленной продукции.

Руководители и специалисты многих компаний наверняка задаются вопросами, как начать внедрение и эффективное применение TQM на конкретных участках, как связать внедрение TQM c действующими подходами СМК (Система менеджмента качества) на предприятии, как ориентировать персонал на решение проблем, связанных с качеством продукции. И только практические примеры реализации на других предприятиях, особенно российских, позволяют перенять опыт и освоить методику правильно.

В помощь предприятиям, развивающим систему менеджмента качества и систему «Бережливого производства», на государственном уровне разработан ГОСТ 57522-2017 «Интегрированная система менеджмента качества и бережливого производства», содержание которого обуславливает необходимость совместного развития СМК и методик системы «Бережливого производства» (в том числе и TQM) и содержит модель интеграции СМК и СМБП для управления потоком создания ценности.

Основной целью интеграции СМК и БП является повышение качества продукции при одновременном повышении производительности труда и снижении себестоимости продукции. И это, на наш взгляд, основной момент данного ГОСТа, так как зачастую в борьбе за качество руководители и специалисты забывают о других показателях, либо наоборот.

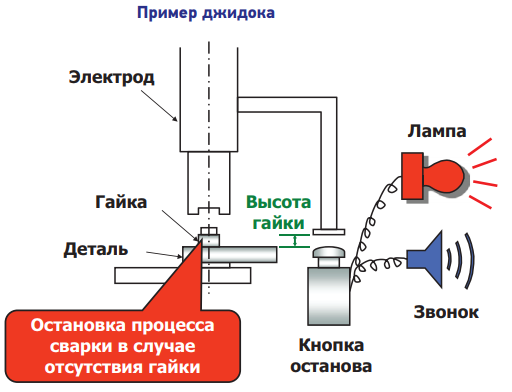

В АО «НПО «Электромашина» внедрение TQM регламентировано СТО 8.4.04-2016 «Организация работы по внедрению и поддержанию методики TQM (Total Quality Management) «Всеобщее управление качеством». Методика включает в себя не только способы выявления дефектов, но и подходы, позволяющие предупредить их возникновение, чему способствуют такие инструменты как, например, пока-йоке (защита от непреднамеренных ошибок, организационные и инженерные приемы, позволяющие исполнителю при работе избежать ошибок) и джидока (автоматическая остановка производственного оборудования при возникновении несоответствия). Принципы их работы отражены на рисунках 1 и 2.

Рис. 1. Пример пока-йоке

Рис. 2. Пример джидока

Запуск системы TQM на «Электромашине» начался с включения в годовые планы работ по внедрению системы «Бережливого производства» каждого производственного цеха практикумов по внедрению методики. Задачи по внедрению были утверждены Приказами Генерального директора с установлением следующих целевых показателей:

Участники рабочей группы в составе инженерно-технических и основных работников приступали к анализу существующих несоответствий и разработке мероприятий только после прохождения обучения в интерактивном классе учебного центра с рассмотрением презентации по внедрению методики.

ИТР и основные работники активно вовлеклись во внедрение подходов TQM, но скептические настроения были, наверное, у каждого участника. Они изменились, когда озвученные проблемы начали решаться. К примеру, на заготовительном участке несколько мероприятий были реализованы с вовлечением внешних поставщиков. В итоге были устранены потери времени на исправление дефектов на участке и увеличился коэффициент использования материалов. Так что с расширением полномочий по сбору данных о дефектах у основных работников и с расширением полномочий по участию в работе по внедрению TQM у ИТР проблем не возникло.

Сегодня проведением мероприятий по локализации дефектов в АО «НПО «Электромашина» в основном занимаются инженерно-технические работники (мастера, инженеры-технологи). Но идеи часто поступают и от основных работников. На участках, где начинается внедрение методики TQM, организуются площадки анализа дефектов. Площадка анализа дефектов – это площадка, организованная непосредственно на производственном участке для анализа выявленных несоответствий, отображения текущей ситуации по дефектности и разработанным мероприятиям по предотвращению дефектов.

Для напоминания персоналу о необходимости соблюдения принципов TQM на рабочих местах размещаются таблички соответствующих правил (рис. 3).

Рис. 3. Табличка «Не передавай брак»

Для планомерного внедрения методики в работе реализуются следующие пункты:

Было: На участке 09/704 прессованием из пластмасс на блоке КР1007-4003 изготавливаются порядка 10 наименований деталей (ПУС 71.030, ПУС 71.040 и др.) с высокой арматурой. Для снятия деталей с прессформы используются подставки высотой 50 мм. Маленькая высота подставки создает трудности при съеме и нередко происходит замятие арматуры.

Стало: Разработана и изготовлена подставка высотой 140 мм, способная обеспечить отсутствие данных дефектов на деталях.

Результат: Отсутствие дефекта «мятая арматура», экономия материалов и рабочего времени на изготовление дополнительных деталей и арматуры, удобство при работе с пресс-формой.

Было: На участке 09/704 прессованием из пластмасс изготавливаются детали ЭВ5ЭТ020 и ЭВ5ЭТ020-01, в состав которых входит арматура ЭВ5ЭТ021. С одной стороны арматуры имеется участок длиной 3 мм, на котором толщина стенки составляет менее 0,5 мм. В процессе прессования периодически происходит подмятие арматуры в этом месте и детали «уходят» в брак.

Стало: Увеличена толщина стенки арматуры в месте подмятия за счет уменьшения длины имеющейся наружной резьбы, которая заливается материалом.

Результат: Отсутствие брака, экономия рабочего времени и материальных ресурсов на изготовление «лишних» деталей.

Статистика по Заготовительному цеху №704: По состоянию на 30.10.18 г. от цеха поступило 29 заявок на улучшения, 22 из которых уже реализованы. По предприятию в целом из 143 поступивших на рассмотрение комиссии заявок 60 касались вопросов улучшения качества продукции и локализации дефектов.

Оценив требования и рекомендации соответствующих регламентов в области СМК и БП и то, что происходит при внедрении локальных мероприятий на производственной площадке (в цехах), для себя мы делаем вывод, что реализация принципов TQM и снижение затрат на исправление дефектной продукции достигается успешно; впрочем стоит быть готовым к тому, что для большего распространения подходов и укоренения новых методов решения проблем требуется длительное время.

С другими примерами улучшений, реализованных на АО «Электромашина», а также с примерами оформления стандартов TQM для размещения на рабочих местах, стенда визуализации дефектов, бланка регистрации дефектов и «квадрата приоритетов», плана действий по исключению дефектов вы можете ознакомиться в Альманахе «Слагаемые качества: ключевые шаги и подходы».