Полная версия статьи из архива альманаха «Управление производством».

| Оценка риска. Оценка риска – это развитая система определения присущих производственному процессу переменных с целью оценки самого процесса. Определение потенциальных угроз, их характеристика, выборочная оценка и описание рисков составляют основу оценки риска. С оценкой риска тесно переплетаются анализ рисков и критические контрольные точки (HACCP, Hazard Analysis and Critical Control Points) и система изучения рисков. |

| Анализ рисков и критические контрольные точки (HACCP) – это концепция, предусматривающая систематическую идентификацию, оценку и управление физическими, химическими и биологическими рисками, которые могут повлиять на качество пищевых продуктов и их безопасность. В настоящее время система НАССР применяется по всему миру на всех этапах процесса: от поступления сырья до финальной стадии приготовления продукта. |

| Причинно-следственная диаграмма Исикавы – в связи с тем, что законченная фигура отдаленно напоминает скелет рыбы, причинно-следственные диаграммы часто называют «диаграммами рыбьей кости». Диаграмма, представленная профессором Каору Исикава в 60-х годах прошлого века, представляет собой графический способ исследования и определения наиболее существенных причинно-следственных взаимосвязей между факторами и последствиями в исследуемой ситуации или проблеме. |

Немногие знают, что арахис является третьей по популярности масличной культурой в мире, уступая лишь сое и хлопку; общая площадь его плантаций на планете составляет около 17 миллионов гектаров. Столь уникальная роль в списке самых популярных продуктов на международном уровне арахису принадлежит благодаря его богатому вкусу и полезным качествам. Арахис может употребляться в пищу в сыром виде, использоваться при приготовлении блюд и изготовлении лекарств, на его основе создаются многочисленные пищевые добавки и масла, а соленый арахис входит в число самых популярных закусок – и это далеко не полный перечень способов его применения.

Для пакистанского предприятия по обработке арахиса вопросы качества имеют первостепенное значение, а получение арахиса в красной «кожице» (кожуре) является самой ответственной стадией производства, связанной с множеством проверок, призванных обеспечить высокое качество сырья.

Обработка жареного арахиса включает ряд стадий – от получения сырья до отгрузки готового продукта. После того, как сырой арахис привозят на склад, партия подвергается тщательной проверке, цель которой – определить соответствие доставленных орехов стандартам качества. Арахис проверяется на соответствие нормам по цвету, запаху, вкусу, текстуре, размеру, влажности, наличию насекомых и инородных предметов, поврежденных и заплесневелых орехов.

После доставки арахис поступает на склад для дальнейшего хранения. Арахис с красной кожурой перемещают в специальную машину, где он отмокает в воде, прогретой до температуры 90-95оС. Арахис без кожуры обжаривается в жаровне с добавлением кулинарного масла. Обжаривание ведется при температуре 180-190оС в течение 10-15 минут при постоянном наблюдении за состоянием продукта: его цветом и уровнем готовности, степень которых задана качеством орехов и конечной целью их использования орехов. После этого обжаренный арахис перемещается в зону отбора, где орехи перебираются на предмет наличия среди них инородных предметов. Затем орехи отправляются в зону упаковки, где их расфасовывают в пакетики разных размеров.

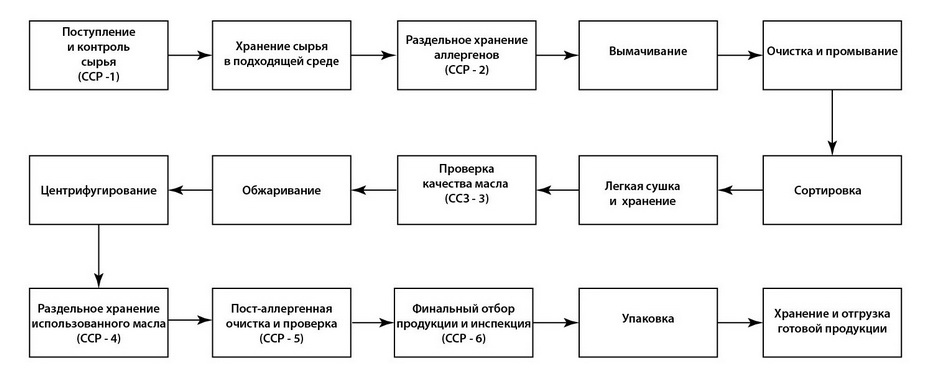

Для выявления критических точек при производстве арахиса был детально рассмотрен ход и порядок выполнения операций (рис. 1).

Рис. 1. Порядок выполнения операций при обработке арахиса.

Начиная работу над повышением качества продукции и устранением проблемных участков процессов, команда ставила перед собой следующие цели:

На первоначальном этапе, при пересмотре операций в производственном процессе, командой осуществлялась проверка, направленная на определение критических контрольных точек (ССР) – проблемных участков, где высок риск возникновения проблем, дефектов, сбоев, которые в свою очередь способны обернуться источником ущерба для продукта, опасности или угрозы здоровью. При работе с рисками в сфере продовольственной промышленности требуется полная и точная реорганизация критических контрольных точек. Главная задача заключается в выявлении, исключении или снижении до приемлемого показателя рисков безопасности. При определении, какая стадия производства представляет собой критическую контрольную точку, очень важную роль играет дерево принятия решений. Выявление рисков осуществлялось методом мозгового штурма. Критические контрольные точки при производстве жареного арахиса, выявленные с помощью дерева принятия решений, отражены в Таблице 1.

Таблица 1. Матрица критических контрольных точек (ССР).

Примечание:

ССР – критические контрольные точки,

С – химическая угроза,

P – физическая угроза,

B – биологическая угроза.

| № | Этап процесса | Тип риска (Q1) | Q2 | Q3 | Q4 | Q5 | ССР или нет | |

|---|---|---|---|---|---|---|---|---|

| 1 | Получение сырья (орехов с красной кожурой) | P | Да | Да | Нет | Нет | (Р) | ССР 1 |

| C | Да | Нет | Да | Нет | - | |||

| B | Да | Нет | Да | Нет | - | |||

| 2 |

Хранение сырья (раздельное хранение аллергенов) |

P | Да | Нет | Да | Нет | (С) | ССР 2 |

| C | Да | Нет | Да | Нет | - | |||

| B | Да | Нет | Да | Нет | - | |||

| 3 |

Вымачивание |

P | Да | Да | Нет | Да | Нет | |

| C | Да | Да | Нет | Да | - | |||

| B | Да | Да | Нет | Да | - | |||

| 4 | Очистка и промывание | P | Да | Нет | Нет | Да | Нет | |

| C | Да | Нет | Нет | Да | - | |||

| B | Да | Нет | Нет | Да | - | |||

| 5 |

Сортировка |

P | Да | Нет | Да | Да | Нет | |

| C | Да | Нет | Да | Да | - | |||

| B | Да | Нет | Да | Да | - | |||

| 6 | Легкая сушка и хранение | P | Да | Нет | Нет | - | Нет | |

| C | Да | Нет | Да | - | - | |||

| B | Да | Нет | Нет | - | - | |||

| 7 | Первая проверка качества и обжаривание | P | Да | Нет | Да | Нет | (С/В) | ССР 3 |

| C | Да | Нет | Да | Нет | ||||

| B | Да | Нет | Да | Нет | ||||

| 8 |

Центрифугирование |

P | Да | Нет | Нет | Да | Нет | |

| C | Да | Нет | Нет | Да | - | |||

| B | Да | Нет | Нет | Да | - | |||

| 9 | Хранение использованного масла | P | Да | Нет | Да | Нет | (С) | ССР 4 |

| C | Да | Нет | Да | Нет | - | |||

| B | Да | Нет | Да | Нет | - | |||

| 10 | Пост-аллергенная очистка | P | Да | Нет | Да | Нет | ССР 5 | |

| C | Да | Да | Да | Нет | - | |||

| B | Да | Нет | Да | Нет | - | |||

| 11 |

Финальный отбор продукции/инспекция |

P | Да | Нет | Да | Нет | ССР 6 | |

| C | Да | Нет | Да | Нет | - | |||

| B | Да | Нет | Да | Нет | - | |||

| 12 | Хранение и отгрузка готовой продукции | P | Да | Нет | Да | Да | Нет | |

| C | Да | Нет | Да | Да | - | |||

| B | Да | Нет | Да | Да | - |

Для иллюстрации потенциальных источников угроз и рисков активно использовались причинно-следственные диаграммы Исикавы, при составлении которых команда опиралась на критические контрольные точки, выявленные с помощью дерева принятия решений. Полученные диаграммы Исикавы для всех шести критических точек изображены на рисунках 2, 3, 4, 5, 6 и 7.

Рис. 2. Диаграмма Исикавы для проблем на этапе получения сырья.

Рис. 3. Диаграмма Исикавы для проблем с раздельным хранением аллергенов.

Рис. 4. Диаграмма Исикавы для проблем с качеством масла и обжариванием.

Рис. 5. Диаграмма Исикавы для проблем с хранением использованного масла.

Рис. 6. Диаграмма Исикавы для проблем с пост-аллергенной очисткой.

Рис. 7. Диаграмма Исикавы для проблем с финальным отбором продукции и инспекцией.

Выделив проблемные области процессов, команда определила конкретные угрозы для каждого этапа производства (табл. 2).

Таблица 2. Определение угроз при обработке жареного арахиса.

| № | Фаза обработки | Биологические угрозы | Химические угрозы | Физические угрозы |

|---|---|---|---|---|

| 1 | Получение (арахиса с красной кожурой) | Токсины, плесень, грибок, кишечная палочка | Тяжелые металлы, афлатоксины, консерванты | Раздробленная кожура, инородные предметы |

| 2 | Раздельное хранение | Рост патогенов/ микроорганизмов |

Заражение аллергенами | Маловероятны |

| 3 | Вымачивание | Патогенные микробы | Химическое заражение | Инородные предметы |

| 4 | Очистка и промывание | Микроорганизмы в воде | Тяжелые металлы в воде | Инородные предметы |

| 5 | Сортировка | Патогенные микробы | Нехарактерны | Инородные предметы, такие как металлическая стружка, волосы |

| 6 | Обсушка и краткосрочное хранение | Нехарактерны | Нехарактерны | Инородные предметы, такие как пыль, грязь |

| 7 | Проверка качества масла, осмотр и обжаривание | Развитие микроорганизмов | Нерегулярны | Попадание посторонних веществ вещества |

| 8 | Центрифугирование | Патогенные микробы | Нехарактерны | Инородные предметы |

| 9 | Раздельное хранение аллергенов | Микроорганизмы, повреждение паразитами | Перекрестное загрязнение | Инородные предметы |

| 10 | Пост-аллергенная очистка и проверка | Патогенные микробы | Афлатоксин | Инородные предметы |

| 11 | Финальная сортировка продукции, инспекция | Нехарактерны | Нехарактерны | Инородные предметы |

| 12 | Упаковка | Развитие микроорганизмов в условиях высоких температур | Не определены | Внешние вещества |

| 13 | Хранение готовой продукции/отгрузка | Развитие микроорганизмов и появление загрязняющих веществ в основном из-за высоких температур | Нехарактерны | Инородные предметы |

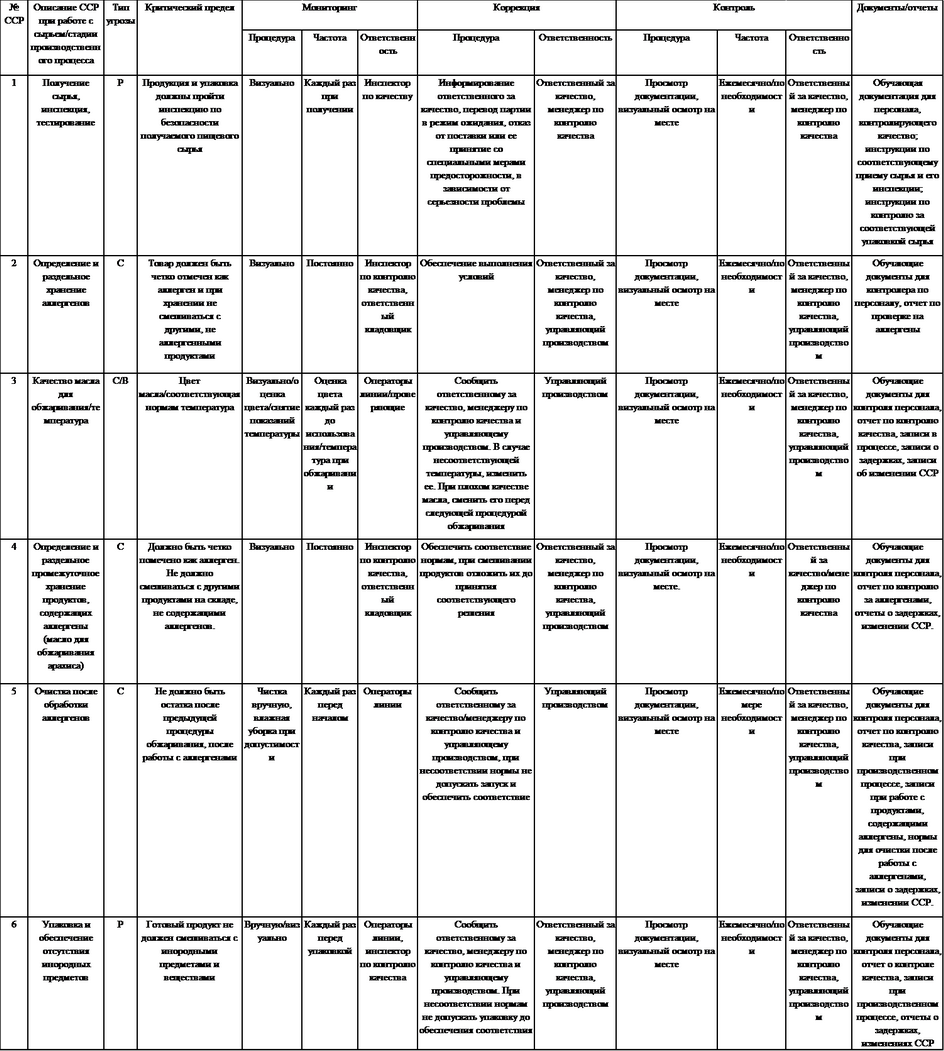

С оценкой риска тесно переплетаются анализ рисков и критические контрольные точки (HACCP, Hazard Analysis and Critical Control Points). Выделив операции с высоким риском и определив тип угрозы при помощи HACCP, команда разработала процедуру корректирующих действий с указанием частоты, ответственного лица и требуемых документов (табл. 3).

Таблица 3. Анализ рисков и критические контрольные точки (НАССР) при обработке жареного арахиса.

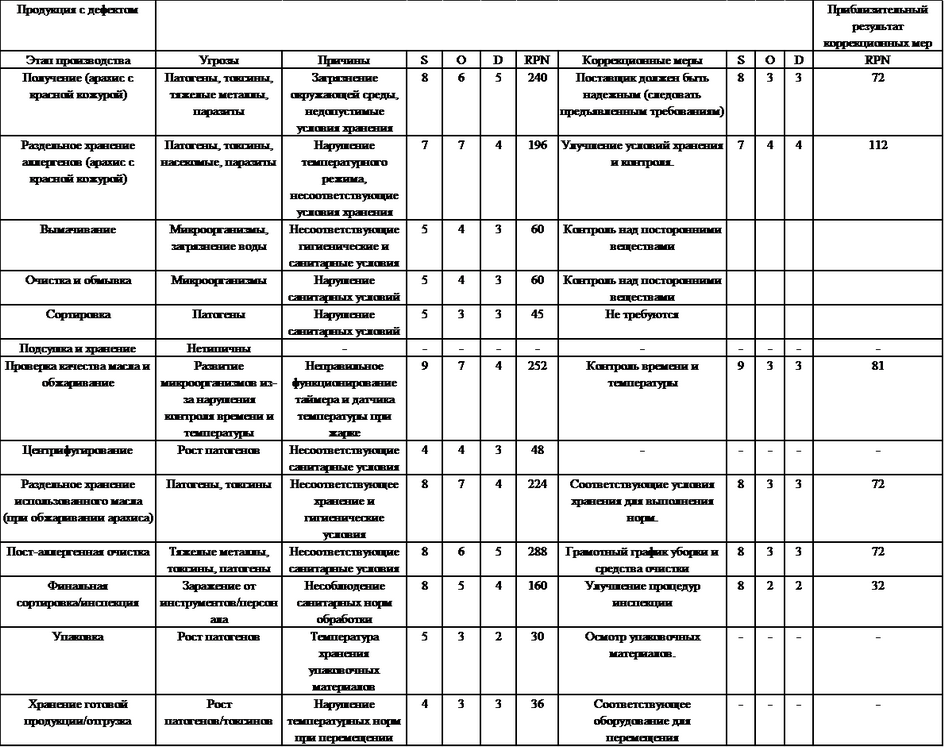

Еще одним важным инструментом, задействованным при оценке всех существующих на производстве арахиса рисков, был анализ видов и последствий потенциальных отказов (FMEA). Методы, или стадии, на которых определенные действия могут оказаться безуспешными, называются «Стадиями отказов». Под отказами понимаются любые ошибки или недочеты, а особенно те, которые имеют значение для покупателя; они бывают потенциальными и определенными. Отказам была присвоена определенная оценка, основанная на значимости процесса, частоте появления отказов и простоте их выявления.

На производстве арахиса анализ FMEA проводился для коэффициента приоритетности риска (RPN) через его основные показатели: S (Severity) – показатель значимости или критичности отказа, О (Occurrence) – показатель вероятности или частоты возникновения причины отказа и D (Detection) – показатель вероятности обнаружения дефекта или ошибки. Определяется RPN как производная от трех своих показателей: RPN=SxOxD. Итоги проведенного анализа отражены в таблице 4.

Таблица 4. Анализ видов и последствий (потенциальных) отказов при использовании несущих риск видов обработки жареного арахиса.

Примечания:

RPN – коэффициент приоритетности риска,

S – показатель значимости или критичности отказа,

O – показатель вероятности или частоты возникновения причины отказа,

D – показатель вероятности обнаружения дефекта или ошибки,

Коррекция крайне важна, если показатель RPN превышает 130!

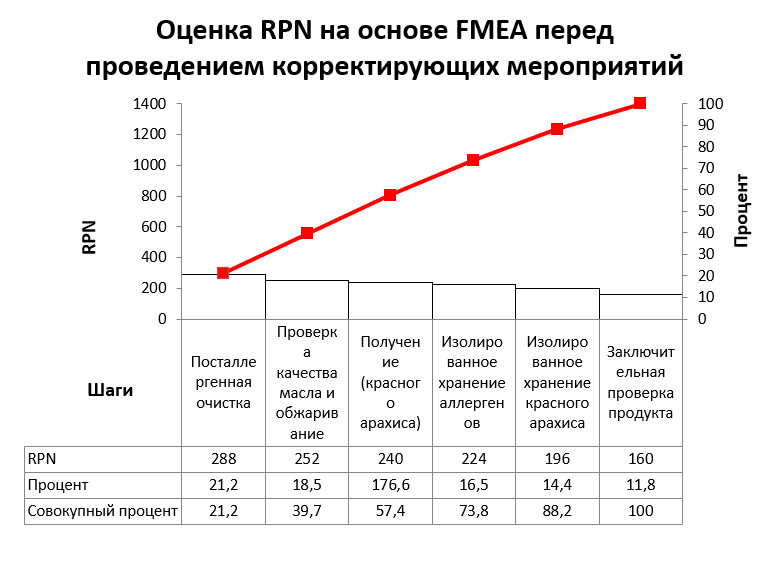

Основной функцией FMEA является поиск мер по устранению или минимизации отказов, начиная с самых серьезных. Для иллюстрации приоритетных направлений работы команда использовала диаграммы Парето. Диаграмма Парето представляет собой столбчатую диаграмму, интервалы которой упорядочены в нисходящей последовательности в зависимости от частоты возникновения показателей. Также она известна как диаграмма распределения Парето. Диаграммы Парето очень полезны для определения того, каким проблемам нужно уделить внимание в первую очередь. Сравнение в рамках диаграммы Парето ситуации до и после введения FMEA показывается в виде графика, на котором четко видно положение вещей и зоны, требующие повышенного внимания.

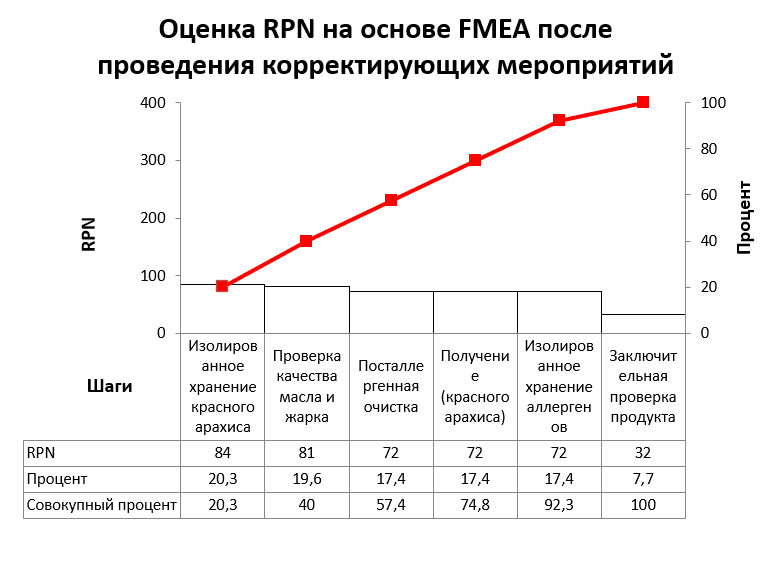

Результаты определения коэффициента приоритетности риска на основе FMEA до и после проведения корректирующих мероприятий на производстве отражены с помощью диаграмм Парето на рис. 8 и рис. 9).

Рис. 8. Определение коэффициента приоритетности риска на основе FMEA перед проведением корректирующих мероприятий.

Рис. 9. Определение коэффициента приоритетности риска на основе FMEA после проведением корректирующих мероприятий.

В ходе повышения эффективности управления качеством на предприятии по обработке арахиса основное внимание было уделено компьютеризации оценки рисков через выведение коэффициента приоритетности риска в отношении известного производственного риска при работе с жареным арахисом. Получение сырья (арахиса с красной кожурой), раздельное хранение аллергенов, проверки качества масла и обжарка, раздельное хранение аллергенов после обжарки, пост-аллергенная очистка, финальная сортировка и инспекция стали этапами, на которых был зафиксирован максимально высокий коэффициента приоритетности риска (240, 196, 224, 288 и 160), что указывало на срочную необходимость корректирующих мер, которые позволят сократить этот риск.

Управление выявленными физическими, химическими и биологическими рисками при помощи ряда разработанных мер существенно снизило их влияние на качество продукции. После повторного расчета коэффициента приоритетности риска было обнаружено заметное снижение показателей (до 72, 112, 81, 72, 72 и 32 соответственно), ниже допустимого максимума – 130. Примечательно, что использование диаграмм Исикавы лишь подтвердило результаты, полученные через оценку рисков и анализ видов и последствий потенциальных отказов (FMEA).

Внедрение анализа FMEA и системы HACCP на заводе по обработке жареного арахиса оказалось плодотворным и крайне важным решением. Оно позволило усовершенствовать существующую на предприятии систему контроля качества, помогло отработать систему выявления и снижения слабых мест производственного процесса и впоследствии стало использоваться как элемент системы непрерывных улучшений процесса. Опыт пакистанского предприятия может стать примером и для российских компаний: без своевременного выявления и устранения рисков добиться высоких стандартов качества невозможно. Но в помощь предлагается целый ряд действенных и опробованных на тысячах предприятий разных отраслей и разных стран мира инструментов, приносящих конкретные и весьма серьезные результаты.

Текст: Влада Соболева

Материал подготовлен на основании данных Farhan Aslam, Hakeem-Ur-Rehman, Aamir Ijaz, S. M. Irfan, Implementation of Total Quality Management Tools and Techniques: a Case Study of Fried Peanut Processing Plant, Sci.Int.