Концепция Кайдзен зародилась в Японии, неудивительно, что именно здесь и формируются тенденции его развития. Тому, в каком ключе происходит трансформация Кайдзен и как видят концепцию на ее родине, в Японии, и посвящена наша статья.

Развитие Кайдзен-методики в Японии началось еще в 1960-х годах со статистического контроля качества, кружков качества и оптимизации, осуществляемой снизу вверх и постепенно охватывающей все предприятие. Как ни странно, роль Toyota в развитии методики в Японии хотя и ценят, но не превозносят так, как в нашей стране; здесь и кроме Toyota хватает уникальных компаний с сильной производственной культурой. Впоследствии на их основе была развита концепция 5S, и начали появляться стандарты TQM, TPM, JIT и другие.

Среди тех, кто сыграл ключевую роль в развитии всей философии японского менеджмента, что в результате вылилось в концепцию Кайдзен, сами японцы наиболее часто отмечают: Уильяма Деминга, Уолтера Шухарта, Каору Исикава, Тайити Оно. Также на начало стандартизации и распространение первых успехов на всю промышленность сильно повлияли Японский институт экономических исследований (Japan Economic Research Institute) и Банк развития Японии (Development Bank of Japan).

В Японии Кайдзен – это не только непрерывный процесс улучшения, направленный на достижение экономического эффекта по отдельным показателям (качество, производительность), а в первую очередь мобилизация способностей работника, который за счет дополнительных усилий на рабочем месте и окружающем его пространстве создает для предприятия новые возможности.

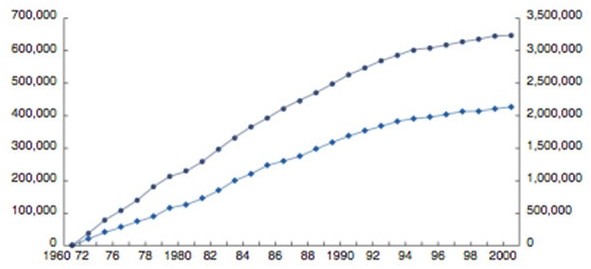

Ключевым показателем распространения Кайдзен-методики в Японии считается количество кружков качества и их членов в динамике по всей промышленности в год. Такое исследование ежегодно проводится Объединением ученых и инженеров Японии. На рисунке 1 представлена динамика данных показателей с 1962 по 2001 год.

Рис. 1. Динамика роста числа кружков качества (левая шкала) и их членов (правая шкала) в Японии

На представленном графике видна динамика роста количества участников Кайдзен-процесса и количество организационных юнитов (кружков качества). При нужно отметить, что среднее количество человек в одном кружке качества обычно составляет 3 работника.

На основании исследования «Производственные системы России» и данных, представленных в открытых источниках, мы можем смело утверждать, что постоянно действующих кружков качества и их участников в России (исходя из такого показателя, как количество обученных методике Кайдзен сотрудников) в 10-15 раз меньше (по самым оптимистичным подсчетам).

Структура кружков качества и, следовательно, малых групп по решению производственных проблем и подаче Кайдзен-предложений по сфере деятельности в Японии также очень показательна.

Рис. 2. Количество кружков качества по сферам деятельности (в %)

В различных странах данная структура отличается, и в первую очередь она зависит от структуры ВВП и инновационности каждой сферы деятельности в глобальной конкурентной среде. Примечательно то, что для индустриально развитой Японии характерно наличие большого количества кружков качества и в сфере обслуживания.

В рамках исследования данные кружки качества были распределены по функциональным категориям. Рисунок 3 демонстрирует, что оптимизация и Кайдзен-движение занимает немаловажное место и в делопроизводстве и исследовательских работах. При этом кружки качества непосредственно на производстве занимают приблизительно треть от общего количества, в то время как в России именно на эту область приходится большая часть преобразований. Области продаж, делопроизводства, сервиса и иных непроизводственных направлений, в основном, так и остаются незатронутыми.

Рис. 3. Количество кружков качества по функциональным категориям в Японии на 2001 год (в %)

В 1998 году проводилось крупное исследование по вопросам трансформации Кайдзен в самой Японии. Упор в исследования был сделан на ключевых отраслях – автомобилестроение и производство стали.

Среди предприятий, которые участвовали в исследовании, были такие всемирно известные компании, как:

Методика проведения исследования была основана на проведении совместных сессий-обсуждений с участием топ-менеджмента и ключевых специалистов, ответственных за развитие Производственных систем и результативность непрерывного процесса совершенствования. Всего было проведено 29 сессий с 76 участниками.

Компания Nippon Steel была включена в исследование как лидер японской металлургической промышленности. С 1970 года она является и лидером мирового выпуска стали (более 30 млн тонн и 80 000 работников). С 1963 года предприятие начало внедрять политику «0 дефектов», с 1966 – работу кружков качества, а с 1986 года они первыми в Японии перешли на методику Jishu Kanri (self-management) – опору на самостоятельные группы рабочих, совместно работающих над решением проблем, связанных с их областью работы, в духе Кайдзен.

Среди основных направлений рационализации на предприятиях-участниках в рамках работы кружков качества и непрерывного процесса совершенствования отмечались следующие:

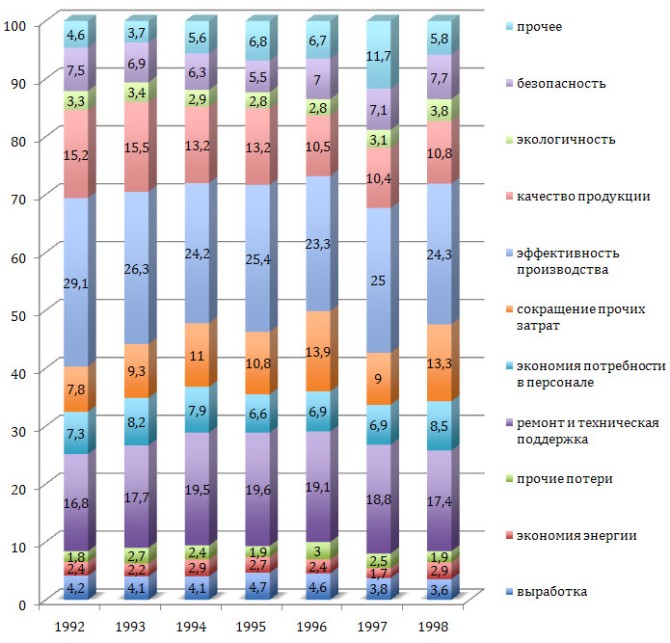

В структуре Кайдзен-предложений и деятельности кружков качества на крупнейших предприятиях Японии выделяются:

Рис. 4. Динамика и структура Кайдзен-предложений в рамках кружков качества по различным целям

Отдельно приводится динамика изменения количества групп на предприятиях с 1966 по 1998 года на заводах Nippon Steel как показатель изменения самой концепции Кайдзен, когда от 3200 групп в 1972 году корпорация пришла к 258 группам в 1998 году. При этом количество реализованных Кайдзен-проектов на команду выросло от 1,2 в 1967 году до 18,6 в 1997 году.

Рис. 5. Динамика количества групп в Nippon Steel

Рис. 6. Динамика количества проектов на группу в Nippon Steel

Выводы по результатам исследования касались направлений развития Кайдзен в Японии за последние 30 лет:

Необходимо отметить, что японские корпорации активно изучают и переносят опыт своих дочерних предприятий из различных стран для совершенствования Кайдзен-методики, но при этом продолжают сохранять и развивать уникальную концепцию, обогащая собственную производственную культуру.

Как свидетельствуют выводы исследования, при единстве концепции, методик ее внедрения существует немало: одни компании обязывают своих работников к участию в непрерывном совершенствовании, другие делают его добровольным, одни оплачивают это участие, другие делают упор на нефинансовую мотивацию. Но и те, и другие получают положительные результаты, выбор зависит от индивидуальных условий на предприятии. Но какой бы путь оно ни избрало, если подходить к процессу внедрения системно и продумано, результаты не заставят себя ждать.